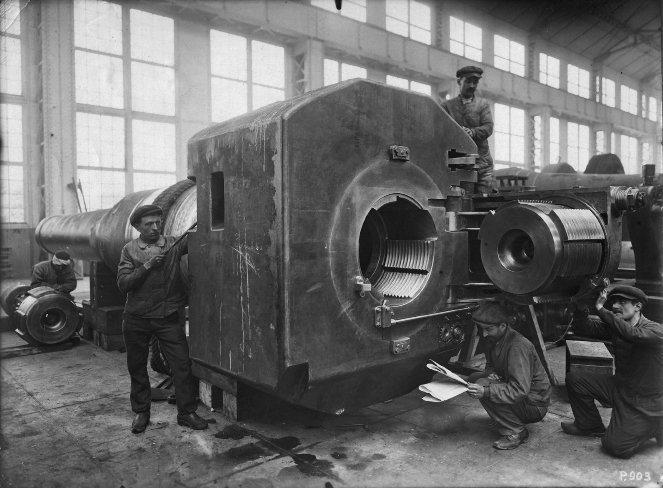

520-мм гаубица на заводе Шнейдер

Как мы знаем, Франция и Россия в начале XX века находились плюс-минус на одном уровне по развитию промышленности, разные оценки дают разные цифры. У нас принято ругать русскую промышленность. Но, что там было у самой Франции?

«L’INDUSTRIE FRANÇAISE DE LA MACHINE-OUTIL par J. Bienfait»,1961 год:

«Les initiatives ne manquent pourtant pas. En 1896, le marquis de Dion a créé la Société Française de Machines-Outils pour répondre aux besoins de la nouvelle industrie de l’Automobile et, songeant à défendre les intérêts menacés d’une industrie indispensable, il fonde en 1907 le Syndicat des Constructeurs de Machines-Outils. En vain. Lorsqu’en 1913, Schneider, par la création de la S.O.M.U.A., se décide à absorber les usines Bouhev et la Société Française, réunissant leurs établissements jumelés de Saint[1]Ouen, ce groupe prend la tête d’une industrie moribonde»

Сами французы называют своё станкостроение в 1913-м «умирающей отраслью».

«Or, par la suite, les circonstances les plus favorables à la relance n’ont jamais pleinement été utilisées. Ainsi pendant la Première Guerre Mondiale Tandis que les usines de machines-outils, à commencer par la S.O.M.U.A., sont affectées à la fabrication du matériel de guerre, les machines indispensables à l’armement proviennent d’Outre- Atlantique. De 1915 à 1921, 274.000 tonnes de machines-outils entrent en France, où, cette dernière année, on ne recense que 38 constructeurs employant 3.000 ouvriers.»

Всего во Францию в 1915-1921 гг. поступило 274 000 тонн оборудования.

«Les effectifs ne paraissent pas dépasser 3.000 ouvriers, pour une production de l’ordre de 8.000 tonnes couvrant le quart des demandes de l’industrie nationale. La même année, près de 24.000 tonnes de machines-outils ont été importées, la moitié provenant d’Allemagne!»

В 1913-м в станкостроении было всего лишь 3 тысячи рабочих, выпустивших 8 тысяч тонн станков, при импорте 24 тысяч тонн, из них половина – т.е., 12 тыс тонн – из Германии.

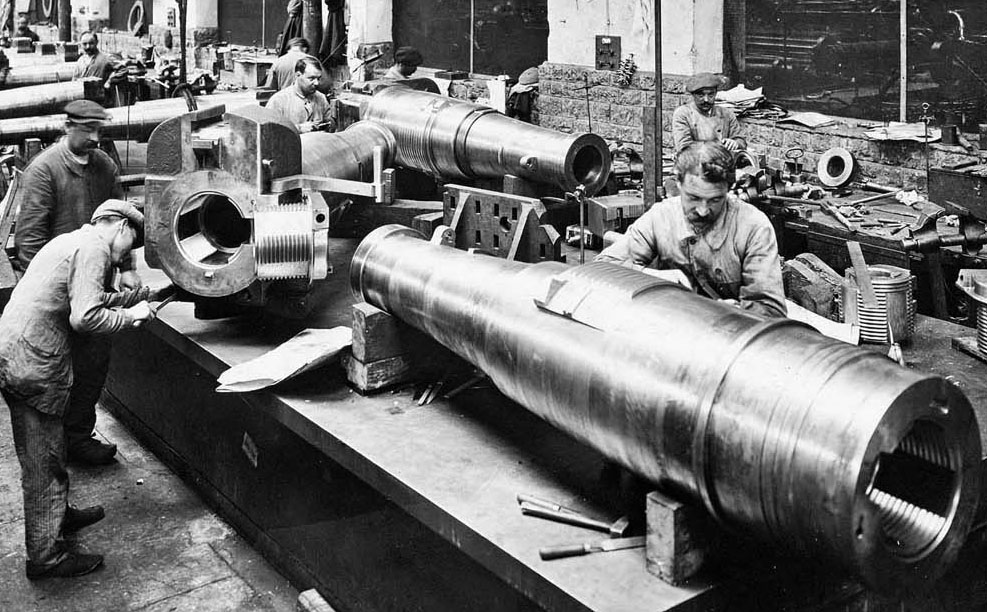

220-мм мортиры на заводе Шнейдера, 1916 год

«L’IMPACT DE LA GUERRE DE 1914-1918 SUR L’INDUSTRIE MÉCANIQUE DE LA RÉGION PARISIENNE, 1993»

«Les industriels ambitieux et compétents se lancent donc dans d’autres domaines : soit dans la production des pièces d’artillerie, de fusils et de mitrailleuses, soit dans les véhicules et notamment dans l’aviation. L’usinage des pièces de moteurs d’avion est surtout rémunérateur. Mais chronologiquement, la fabrication d’artillerie et d’armes portatives précède celle d’avions. Selon le lieutenant-colonel Reboul, le gouvernement commence à demander à l’industrie privée la fabrication de canons à la fin février 19 15, et celle de fusils en mai de la même année. Auparavant, tous ont été construits dans les arsenaux, parce que la production exige un outillage extrêmement complexe. Il faut fabriquer des pièces exactement interchangeables ; certaines pièces de fusils doivent être ajustées jusqu’à 10 microns. La plupart des industriels n’ont pas le courage de s’outiller complètement pour cette activité qui s’éteindra dès la fin des hostilités. Ils trouvent deux solutions. D’une part, ils divisent le travail en morceaux. Ainsi chaque usine, se spécialisant dans la fabrication d’un très petit nombre de pièces, peut s’outiller facilement et obtenir de son personnel, par la répétition des mêmes actes, un bon rendement. D’autre part, les principaux constructeurs mécaniciens collaborent pour la création d’une nouvelle entreprise. Ainsi, la Société Anonyme M.A.P. (Manufacture d’Armes de Paris), au capital de 1 500 000 francs, est constituée à Saint-Denis, boulevard Ornano, le 5 juillet 1915. Elle fabrique surtout des canons et des mitrailleuses19. Ajoutons que certains industriels audacieux font des investissements pour consacrer leur propre entreprise à la production du fusil entier. Par exemple, Delaunay-Belleville arrive à produire jusqu’à 500 fusils par jour.»

Французское правительство в начале 1915-го начало пытаться привлечь частную промышленность к изготовлению винтовок и орудий, но многие производители боялись за это браться, из-за высокой сложности. Это решается двумя путями – частники изготавливают отдельные детали (так как не все они требуют точной подгонки), и совместно организовывают большое мощное предприятие, такое как «Парижская оружейная мануфактура» с капиталом в 1,5 млн франков, выпускавшая в основном пушки и пулемёты. Некоторые частники берутся за изготовление винтовок, Делано-Бельвилль (на то время — крупный машиностроитель) выпускает 500 винтовок в день.

«Hésitant à faire des investissements nouveaux, la plupart des industriels s’efforcent de réaliser le maximum de production avec le matériel existant, en l’employant 22 à 24 heures par jour, 7 jours sur 7. L’usure des machines est tellement grave que, sur le matériel pour la fabrication de guerre, l’autorité fiscale accepte le redoublement des taux d’amortissement.»

Из-за недостатка мощностей производители работают 22 часа в сутки, 7 дней в неделю. Это в общем-то стандартная ситуация для Первой Мировой, когда заводы работали практически круглосуточно и без выходных.

«L’acier rapide, inventé par F.W. Taylor et amélioré beaucoup pendant la Grande Guerre, réalise aux EtatsUnis d’énormes économies du temps d’usinage. Mais sa diffusion n’est pas rapide en Europe, où les constructeurs ne se disposent pas à remplacer tout d’un coup leurs machines-outils traditionnelles qui sont trop fragiles pour la coupe rapide.»

Быстрорежущая сталь давала громадные преимущества в механической обработке, но в Европе производители не были готовы быстро менять свои старые станки, бывшие слишком слабыми для работы с быстрорежущей сталью. Обратите внимание — у Франции проблемы с внедрением новых технологий.

«Ainsi, en France, les précurseurs de l’emploi, plus ou moins systématique, des outils en acier rapide sont les grandes usines d’obus nouvellement créées qui fabriquent en série des pièces standardisées. Dans l’automobile, comme les pièces usinées dans ce domaine restent relativement diverses, les industriels ne peuvent pas exploiter pleinement, du moins jusqu’à la fin de la guerre, le savoir-faire de coupe rapide acquis dans la production d’obus. Ils s’efforcent néanmoins d’introduire progressivement certains éléments de technologie nouvelle dans le cadre du matériel ancien. La machine à rectifier de précision, inventée par Charles Norton au début du siècle, permet de simplifier les travaux de précision, usinage des pistons et des cylindres de petits moteurs par exemple. Un seul travail de meule artificielle très solide remplace trois procédés qui prennent beaucoup de temps : tournage (ou alésage), limage et polissage. L’introduction de cette machine gigantesque suppose, elle aussi, une production à très grande échelle. Mais cette technologie n’est pas profondément incompatible avec le système ancien de production. Déjà avant 1914, des constructeurs français d’automobiles ont eu un certain nombre de rectifieuses. Pendant la guerre, l’emploi de cette machine se généralise dans les grandes usines de mécanique. Elle est introduite surtout pour la production en série de moteurs d’avion, dans laquelle les parties délicates doivent être ajustées jusqu’à 5 microns. Comme il est mentionné plus haut, la demande de moteurs d’avion gonfle rapidement et la sous-traitance de sa fabrication s’étend sur toute la Région Parisienne. Par exemple, chez Grégoire à Poissy, qui emploie 1 300 ouvriers en juin 1918, les moteurs d’avion Lorraine- Dietrich occupe 87,5 pour cent de son chiffre d’affaire pour cette année. Vraisemblablement, c’est la propagation de cette activité qui accélère l’introduction de machine à rectifier. Brasier, constructeur d’automobiles à Ivry qui fabrique dès 1916 des moteurs d’avion Hispano, achète en 1917-1918 cinquantequatre rectifieuses de marques diverses : Norton, Heald, etc. Panhard-Levassor va plus loin et apporte son concours à la formation d’une nouvelle société pour la fabrication des meules Norton en 1917. Ainsi, l’emploi de la machine à rectifier et d’autres machines- outils américaines, accompagné par l’introduction de l’énergie électrique, modernise, quoique partiellement, les ateliers de construction d’automobiles. Normalement, ce changement comporte des innovations dans les organisations humaines au sein de l’usine. Comme la rectifieuse et d’autres machines (fraiseuses etc.) dévalorisent beaucoup de travail manuel, le pouvoir des contremaîtres et des ouvriers de qualification traditionnelle doit s’affaiblir, pour faciliter la politique patronale de taylorisation. Mais sur cet aspect, les constructeurs français n’ont que très peu de résultats en comparaison de leurs homologues américains, parce que ni la fabrication des véhicules militaires, ni celle des moteurs n’atteint le niveau d’une véritable production de masse.»

Использовавшиеся для производства артиллерийских снарядов технологии – прежде всего, быстрорежущая сталь – внедряются в производстве моторов и автомобилей медленно, и модернизация этих отраслей происходит только частично.

«Dès la fin du XIXe siècle, dans divers secteurs industriels, les firmes françaises recourent de plus en plus au matériel allemand. Même dans la transformation des métaux, les machines-outils allemandes sont largement introduites, d’où la prospérité des marchands parisiens spécialisés dans les importations des produits de ce genre. La guerre paralyse leurs activités. Certaines machines introuvables en France sont recherchées dans les pays alliés ou neutres : l’Angleterre, la Suisse, la Suède, les Etats-Unis.»

С конца XIX века во Франции всё больше используется немецкое оборудование, когда началась война ввоз прекратился, и пришлось искать часть оборудования в Британии, Швейцарии, Швеции и США.

«C’est donc une occasion de rattrapage, du terrain perdu. Surtout les firmes qui ont des liaisons étroites avec la fabrication d’armes sont sollicitées d’augmenter leur production de machines-outils. Ainsi, la S.O.M.U.A. élargit son usine de Saint-Ouen qu’elle a fait succéder a la Société Française de Machines-Outils ; elle dépense, dans l’exercice qui se termine le 31 mars 1918, à peu près 8 millions de francs pour l’augmentation du matériel47. L’usine d’Ernault à la rue d’Alésia emploie de 1 500 à 2 000 ouvriers en 19 15-1 9 1648. La M. A. P., usine d’artillerie à Saint-Denis citée cidessus, fabrique aussi de nombreuses machines à fraiser à l’usage d’autres constructeurs. L’usine Poulot, dans le 1 le Arrondissement, augmente elle aussi sa production de meules artificielles. Mais la plupart des constructeurs de machines-outils, toujours surchargés par les commandes de munitions et de pièces d’artillerie, ne peuvent pas se concentrer sur la fabrication de leurs propres produits. Ainsi, Bariquand et Marre doivent fabriquer d’abord des prototypes de divers éléments d’obus, ensuite des appareils pour le tir d’avions, des carburateurs, etc. La fabrication de guerre occupe 60 à 75 pour cent de leur chiffre d’affaires en 19 15- 19 1851. Lapipe et Wittmann, constructeurs renommés de machines à découper, rue Oberkampf, passent des marchés de grenades dont le montant atteint parfois plusieurs millions de francs, marchés tellement accablants qu’ils doivent recourir aux sous-traitants pour la moitié de leur exécution. Cohendet, constructeur de tours, quai de Jemmapes, fabrique presque exclusivement des obus de 75 et des étoupilles. Le contrôle rigoureux de la distribution des machines-outils gêne aussi le développement de cette branche. Par exemple, le marchand de machines-outils Prudor, au retour du front début 1915, veut reprendre son ancien métier. L’autorité militaire ne lui permet pas de s’approvisionner de machines- outils et, au lieu de cela, lui passe des marchés de dix mille gaine-relais. Pour les exécuter, Prudor doit acheter une usine à Levallois et y installer les machines stockées dans son magasin boulevard Richard — Lenoir. Ainsi, la distribution paralysée, les constructeurs de machines-outils, surtout de taille moyenne, sont obligés de chercher d’autres domaines d’activités : munitions, pièces de véhicules etc.»

Некоторые производители расширяют производства станков, но очень многие не могут себе этого позволить, и потому что сами забиты военными заказами, и потому что в стране действует строгий контроль по распределению станков.

«Le plus grand embarras est que les machines à rectifier sont fournies totalement par les constructeurs étrangers, essentiellement américains.»

Гугл-переводчик:

«Самый большой конфуз в том, что шлифовальные станки поставляются полностью иностранными производителями, в основном американскими.»

«Une politique gouvernementale cohérente et systématique s’impose donc pour encourager la production nationale des machines- outils. Pour ce but, le Comité interministériel de l’outillage mécanique est créé en juillet 1917. Jusqu’en septembre, sur l’initiative, encore une fois, d’Henri Ernault, les membres discutent des mesures pour que les constructeurs français reprennent leurs propres activités. Mais au début d’octobre, l’autorité militaire riposte contre la réduction de l’effectif de la fabrication de guerre. Et à partir de novembre, le Comité s’incline définitivement pour les importations massives des machines américaines. Les constructeurs français, minoritaires dans le Comité, n’arrivent pas à persuader les autres membres, probablement à cause de la gravité de la situation militaire.

Les machines- outils américaines pénètrent ainsi dans les quatre coins du territoire français. Le marchand de machines-outils Glanzer, anciennement spécialisé dans les machines allemandes, élargit les importations américaines et réalise un chiffre d’affaires annuel de plus de 10 millions de francs. Moerch, même occupation, devient l’agent exclusif de plusieurs maisons américaines et prend un grand essor. Vers la fin de 19 17, le Ministère du Travail effectue une enquête sur l’emploi des machines étrangères dans l’industrie française. Les rapports sont rédigés par circonscription, précisant la pénétration des machines étrangères dans l’industrie locale. Le rapport de l’inspecteur de Saint-Etienne sur la construction mécanique (daté le 31 octobre 1917) est surtout intéressant : «D’une façon générale, on peut dire que presque toutes les petites machines-outils viennent de l’Amérique, de Suisse, et qu’un assez grand nombre de grosses machines sont achetées en Angleterre : il n’y a guère d’exception à indiquer que pour les tours Ernault de Paris et quelques types de fraiseuses fabriquées par la Société Française des Machines-Outils et par la maison Bariquand et Marre. [ … ]/ Au cours de notre enquête, nous avons la conviction qu’un des moyens les plus efficaces pour enrayer les importations serait de permettre aux constructeurs français la fabrication en série avant commande ferme. Pour vendre, il faut, en effet, livrer dans des délais très courts ; or, actuellement, le métal n’est dispensé par le Service du Contrôle de l’Artillerie qu’après vérification de l’usage auquel est destiné la machine, ce qui ne permet de fabriquer qu’au fur et à mesure des commandes»»

Вкратце – «нам срочно нужно много станков! Давайте производить! – нет, это сложно, будем закупать», и почти все «мелкие» станки – из США и Швейцарии, большинство крупных – из Британии. Французская промышленность выпускать кучу авиамоторов, автомобилей, корпусов снарядов, взрывателей может, а станки – «на этом наши полномочия всё». Говорить о том что Франция сама себя сколь-нибудь адекватно обеспечивала оборудованием не приходится.

«…l’autorité militaire préfère mobiliser pour le travail de guerre le maximum de constructeurs mécaniciens, et recourir aux fournisseurs étrangers (surtout américains) quant aux machines- outils.»

Гугл-переводчик:

«…военная власть предпочитает мобилизовать как можно больше конструкторов-механиков для военных работ и использовать иностранных поставщиков (особенно американских) для станков.»

Выставка в Лионе, чей павильон переделали в военное производство

https://industrie-uoh.univ-tlse2.fr/03_industrie-francaise/1113_guerre-industrie.html

«La mobilisation d’une main-d’oeuvre correspondant aux besoins de la Défense nationale impose à l’Etat de trouver des solutions inédites. La mécanisation et la taylorisation envers lesquelles les ouvriers spécialistes ont manifesté leur hostilité avant-guerre progressent. Le parc français de machines-outils estimé à 150 000 en 1913 s’accroît de 100 000 entre 1914 et 1918. De retour dans les usines, les ouvriers spécialistes sous les drapeaux restent mobilisés sur leur lieu de travail mais la mécanisation et la taylorisation permettent d’employer massivement une main-d’oeuvre sans qualification dont de nombreuses femmes – y compris dans la métallurgie où elles étaient quasiment absentes. Il faut encore faire appel à une main-d’oeuvre immigrée lointaine et coloniale. En novembre 1918, les industries d’armement emploient 1700 000 ouvriers dont 497 000 « militaires », 430 000 femmes, 425 000 ouvriers civils, 133 000 ouvriers de moins de 18 ans, 13 000 mutilés, 108 000 étrangers, 61 000 coloniaux et 40 000 prisonniers.«

В 1913-м было 150 тыс станков, к концу войны парк увеличился на 100 тыс штук.

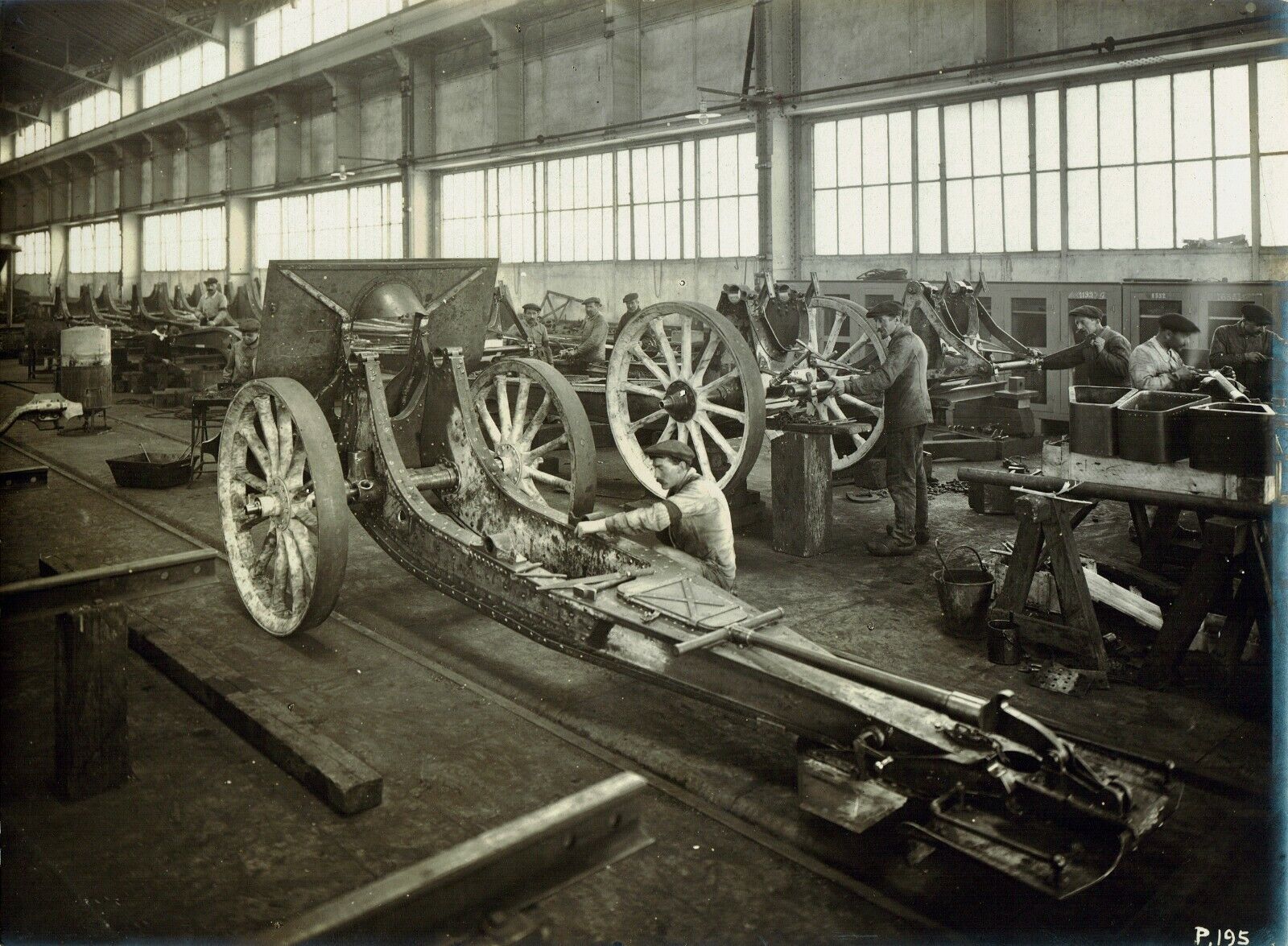

Производство лафетов 155-мм гаубиц Шнейдера

«Organiser a l’aube du taylorisme: la pratique d’Ernest Mattern chez Peugeot 1906-1919»:

Французское машиностроение получило из США современное оборудование и специалистов, которые занимались в т.ч. переделкой уже имевшегося оборудования. Вместе с прибытием американских инженеров во Франции начала распространяться быстрорежущая сталь, которая повысила производительность оборудования.

Итого, что же мы имеем?

— Франция может выпускать станки, но большинство производств забиты военными заказами

— Франция закупает горы оборудования за рубежом, главный поставщик до войны – Германия, во время войны – США

— Франция использует американские технологии, для модернизации производств привлекаются американские специалисты

Увы, но конкретных данных по тому, сколько и какого оборудования было выпущено во Франции и сколько поставлено я найти не смог. В любом случае, большинство оборудования было импортным.

А что в России?

«Плановое хозяйство» 1925 года, №4, страница 99:

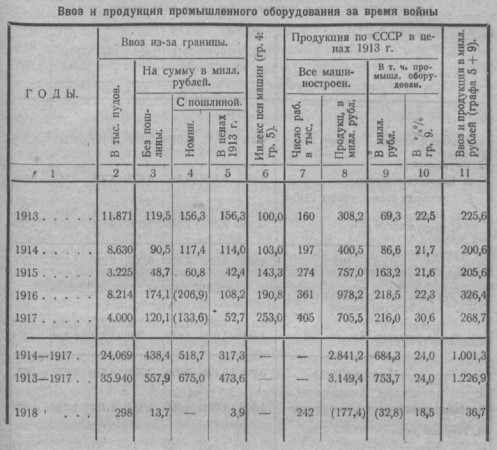

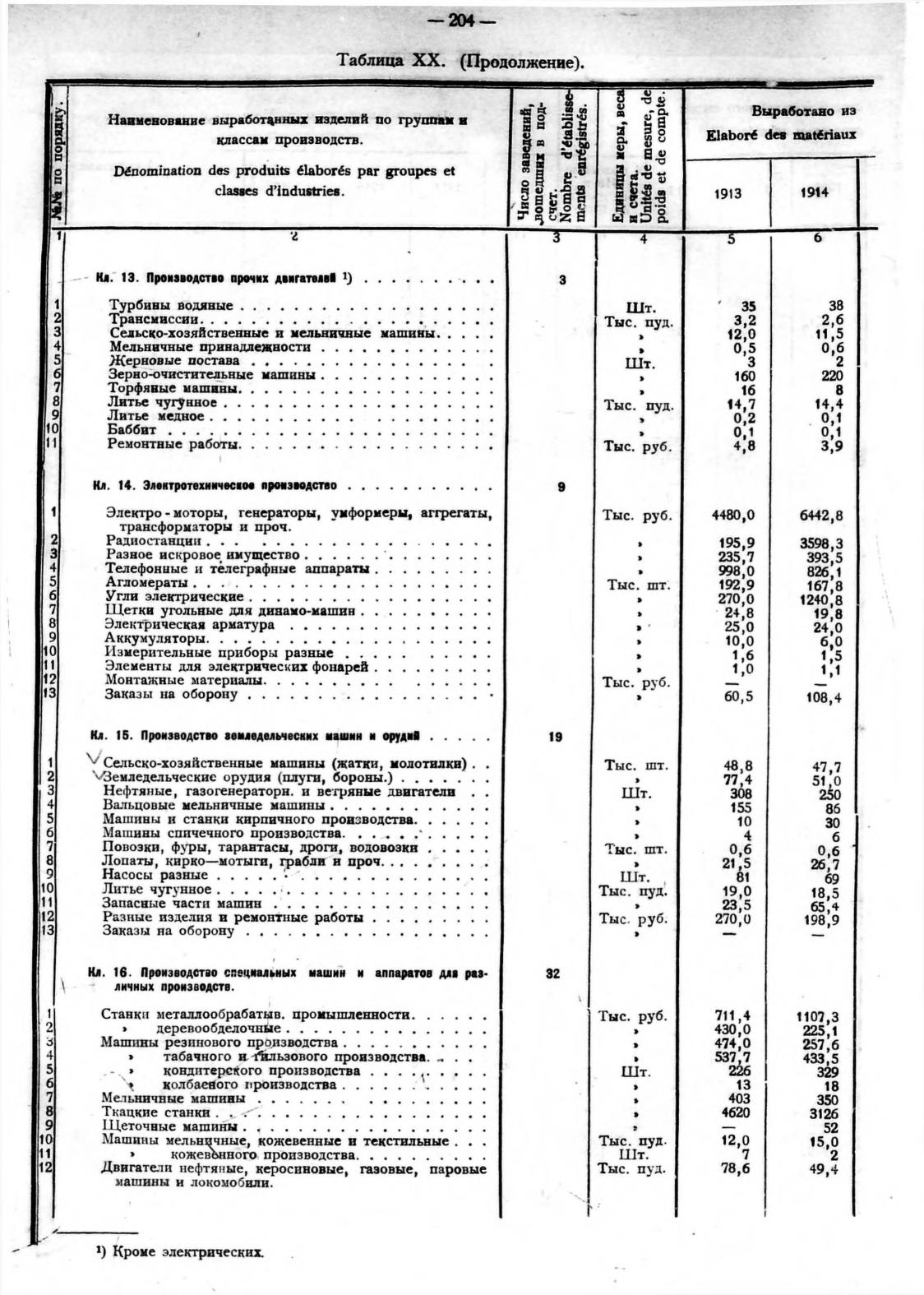

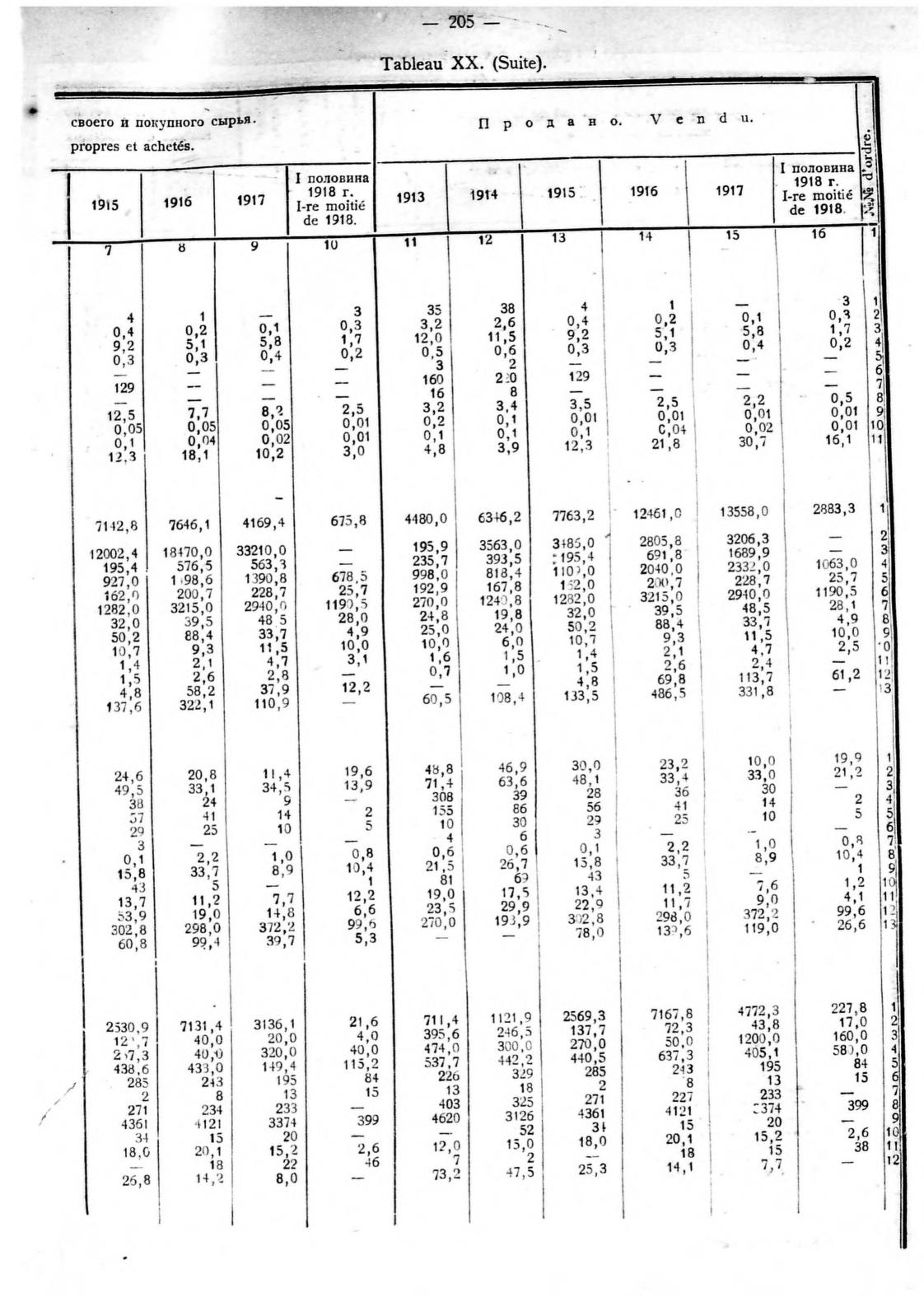

Данные по территории СССР на то время, т.е. без Прибалтики и понятное дело без Финляндии, которые тоже входили в РИ. Производство промышленного оборудования, цены 1913 года, ввоз с пошлиной:

В 1913-м ввоз на 156,3 млн, производство на 69,3 млн

В 1914-м ввоз на 114 млн, производство на 86,6 млн

В 1915-м ввоз на 42,4 млн, производство на 163,2 млн

В 1916-м ввоз на 108,2 млн, производство на 218,5 млн

В 1917-м ввоз на 52,7 млн, производство на 216 млн

Сидоров А.Л. Экономическое положение России в годы Первой мировой войны, страница 366:

Л. Б. Кафенгауз, «Эволюция промышленного производства России (последняя треть XIX в. — 30-е годы XX в.)»:

«Наряду с электротехникой значительных успехов достигло во время войны производство станков для обработки металлов. Весь прирост производства специальных машин приходится на долю металлообрабатывающих станков, выпуск которых возрос на учтенной группе заводов с 711,4 тыс. руб. в 1913 г. до 2530,9 тыс. руб. в 1915 г. и до 7131 тыс. руб. в 1916 г.; кроме того, паровозостроительными заводами выпущено в 1916 г. 363 станка для обработки металлов, тогда как в 1913 г. они выпустили всего 47 таких станков. За время войны заводам удалось поставить станкостроение на начало массового производства и достигнуть значительных конструктивных успехов»

Если что, «учтённая группа заводов» — это не все предприятия по далеко не всей территория СССР и тем более не по всей территория РИ.

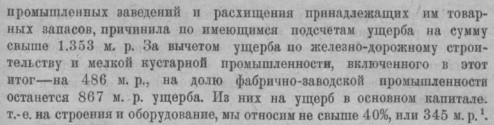

И, ещё, из вышеупомянутого «Планового хозяйства»:

![]()

«…фактический рост фондов промышленности за 1913-1917 г.г. был значительно выше учтённого нами»

«…накоплено неиспользованного машинного оборудования минимум на 200 м. р. в ценах 1913 года»

Т.е. данные неполные, и ещё куча оборудования не была использована. И, кстати, данные по ущербу от гражданской войны интересны — на строения и оборудования не свыше 345 млн рублей, при том что в РИ в 1913-м было оборудования примерно на 2 млрд, ввоз и своё производство (без Прибалтики и Финляндии) суммарно на ~1 млрд, т.е. всего под 3 млрд. Т.е. общий ущерб оборудованию процентов 10 — это много, но это не «руины», как иногда говорят.

Итак, что мы имеем:

— В России в 1916-м выпуск оборудования на территории будущего СССР (то есть без Прибалтики, Финляндии, Польши) вдвое превзошёл ввоз (с пошлиной), в ценах 1913 года

— Производство и ввоз состояли преимущественно из металлообрабатывающего оборудования — которые в то время в основном были металлорежущими

— В 1916-м ввезено около 20 тысяч станков, и это не всё оборудование, которое привезли в Россию

Нужно ещё учитывать, что импортные станки стоили дороже отечественных, а ещё — то что в 17-м и 18-м недополучено огромное количество оборудования и от своих, и от заграничных производителей, много оборудования было оплачено РИ, но после февральских событий не было ввезено в Россию под разными предлогами, и, в тех же США, часть оборудования русских заказов пошла на американские заводы после вступления в США в войну.

Хватало ли России оборудования? Конечно же, нет. И закупали недостаточно, и производили недостаточно, говорить о том что РИ сама себя сколь-нибудь хорошо обеспечивала не приходится, но, то что куча мощностей была занята производством оборудования, а не вооружений, при сравнениях выпусков этих самых вооружений между Россией и Францией нужно тоже учитывать.

UPD. Дополню ещё кое-какими данными по РИ:

«Станки металлообрабатывающей промышленности» — в 1913-м 711,4 тыс, в 1914-м 1107,3 тыс, в 1915-м 2530,9 тыс, в 1916-м 7131,4 тыс рублей, всё в одних ценах. Рост в 10 раз. В опись попала европейская часть РСФСР, туда не вошли Харьков, весь Донбасс и ещё куча территорий с развитой промышленностью. Данные — советские.