Малоизвестные варианты Т-27. Часть 9 Большая модернизация маленькой танкетки

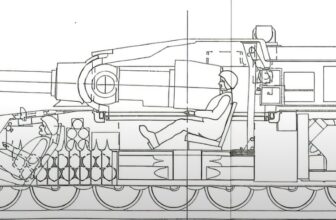

В феврале 1931 г. постановлением РВС на вооружение РККА приняли танкетку Т-27. До 1934 г. на заводах промышленности было изготовлено более 3000 таких машин. Опыт эксплуатации танкетки показал необходимость ее совершенствования. Мероприятия по модернизации Т-27 провели на танкетке с заводским номером 452. В период с 22 марта 1932 г. по 11 февраля 1933 г. она прошла полигонные испытания на НИАБТП с целью подтверждения целесообразности внесения конструктивных изменений, а также определения износа и ресурса доработанных деталей и механизмов.

В конструкцию танкетки Т-27 были внесены следующие изменения:

«а. Гусеница поставлена с разваленными перьями для уменьшения схождения гусеницы.

б. Поставлены задние крылья над гусеницами.

в. Поставлены наколенники для правой ноги механика водителя и для левой пулеметчика, предохраняющие ноги от ушибов об уголки.

г. Вместо пружинных амортизаторов подвески радиатора поставлены резиновые пластины.

д. Снят канал приточного воздуха.

е. Сделан макет бронировки козырька над радиатором.

ж. Сделано новое крепление АКБ с поддоном.

з. Правый тормозной валик поставлен усиленный, увеличенного диаметра.

и. Сделаны лючки в крышках лазов у командира наверх и назад, механик водитель имеет один лючок назад.

к. Поставлены пружины и сделаны другие петли крышек лазов.

л. Поставлен налобник для водителя, м. Изменены крышки сальника.

н. Изменено направление для заводной ручки в кронштейне задней подвески мотора. Для удержания заводной рукоятки в горизонтальном положении поставлена пружина.

о. Сиденье механика-водителя обшито сзади асбестом, а спереди войлоком.

п. Пулеметная установка II образца установлена с прожиганием двух отверстий в лобовом листе, что не делается на других машинах и имеет люфт в боковой плоскости. Удобной и надежной конструкцией является серийный тип Виккерса, поставленный на пулеметную танкетку Т-27.

р. Каретка подачи магазинов поставлена сварная без роликов».

За время испытаний Т-27 №452 преодолела 4050 км, из них 627 км — по плохо укатанному заснеженному шоссе, 100 км — по обледенелому шоссе, 460 км — по хорошо укатанному зимнему шоссе. В весенних условиях танкетка прошла 280 км по разбитому шоссе и 1983 км по шоссе среднего качества. Летний пробег составил 335 км по шоссе среднего качества и 22 км по полевому и лесному проселкам, осенью — 167 км по разбитому шоссе и 41 км по полевому и лесному проселкам. Итоги испытаний 25 октября 1933 г. подвели начальник полигона Штагин, начальник испытательного отдела Воробьев и начальник первой станции НИАБТП Кульчицкий.

Конструктивные изменения, отмеченные в пункте «п», были встречены негативно еще до проведения испытаний, а по пунктам «м», «н» и «р» требовали дополнительных испытаний. По остальным пунктам после завершения испытаний отмечалось:

«а. Постановка гусеницы с разваленными перьями вопроса ее схождения с катков и ленивца не разрешают. Число спаданий гусеницы, особенно при разворотах, увеличивается по сравнению с серийным траком. Причина — частота перьев, благодаря чему снег с беговой поверхности гусениц не выдавливается, а спрессовывается уменьшая тем самым опорную высоту перьев и способствует спаданию.

б. Постановка задних крыльев приводит к защите от грязи танкетки, но конструкция оказалась не жизненна, т.к. при первом же соскакивании гусеницы, крылья пришли в негодность, вследствие чего их пришлось снять после пробега 49 км.

в. Постановка наколенников предохраняет правую ногу механика водителя и левую ногу пулеметчика от ушибов об угольник.

г. Постановка резиновых пластин вместо пружинных амортизаторов показала себя более надежной и целесообразной.

д. и е. Для сравнительных испытаний вместе с серийной машиной. Установка козырька над радиатором дает ухудшение охлаждения двигателя, вследствие чего при первых же испытаниях машины макет пришлось снять.

з. Постановка усиленного валика целесообразна и гарантирует лучшую его работу на скручивание.

и. Люки в крышках лазов необходимы для защиты экипажа машины от нападений, применения ручного огнестрельного оружия. Люк назад у механика водителя расположен высоко и с места сидения не видно дороги назад. Крепление барашком верхнего командирского люка не надежно — последний во время движения машины отвертывается и соскакивает.

к. Постановка пружин у крышек лазов, облегчает открытие последних, но пружины не прочны и лопаются (после 1100 км).

л. Постановка налобника целесообразна и предохраняет голову механика водителя

о. Обивка сидений оказалась надежной и вполне удовлетворительна».

На испытаниях оценивались также и серийные агрегаты танкетки Т-27. Указывалось, что за весь пробег в двигателе «Форд-АА», наработавшем 250 ч,

«значительных поломок и дефектов не обнаружено».

Однако слабым местом являлась подвеска переднего конца двигателя, так как амортизационная пружина

«не выдерживает наших дорог».

Осадка пружины оказалась столь значительной, что для установки заводной рукоятки требовалось снимать задний фланец.

«Кроме того лопасти вентилятора при сильных сотрясениях в пути задевают за обшивку».

В этой связи испытатели указали на целесообразность постановки резиновых пластин-амортизаторов по аналогии с новыми амортизаторами радиатора. Критике подверглось натяжное устройство ленивца в виде распорного болта, которое гнулось под воздействием сжимающих усилий.

Кроме того, на Т-27 №452 прошли испытания три типа ведущих колес: серийные, с наварным зубом и литые с необработанным зубом. Для наварки зуба использовался твердый сплав «Сталинит». При работе ведущих колес с наварными зубьями наблюдался сильный износ (стирание) проушин траков в местах зацепления, что значительно сокращало срок службы гусениц. Вместе с тем, испытания показали одинаковый износ при использовании серийных и литых ведущих колес.

«При возможности получения высококачественного безпузырькового литья целесообразно по экономическим соображениям применение ведущих колес, изготовленных из стального литья и не требующих мехобработки зубьев».

При эксплуатации Т-27 выходили из строя в основном элементы ходовой части, что объяснялось

«слишком жесткой подвеской и неприспособленностью движителя для работы в наших дорожных условиях».

При движении по разбитому шоссе, а также по проселкам требовались частые остановки для крепления гаек и болтов ходовой части, что снижало средние скорости движения машины. Отмечался срез болтов, поломка листов рессор и катков. Выход из строя последних происходил главным образом в результате срыва резиновых бандажей. Были отмечены 54 поломки первого и второго катков и 28 — пятого и шестого катков. Значительный процент повреждений катков передних тележек испытатели объяснили более тяжелыми условиями работы вследствие перегрузок при движении.

Согласно заключению, сделанному по результатам испытаний, изменения по пунктам «в», «г», «д», «з», «и», «л», «н», «о» сочли целесообразными, а по пунктам «а», «б», «е», «ж», «к» — непригодными для установки на машину без дополнительной доработки.

источник: А. Кириндас, М. Павлов "БОЛЬШАЯ МОДЕРНИЗАЦИЯ МАЛЕНЬКОЙ ТАНКЕТКИ" "Техника и вооружение" 06-2012

Сразу приходит на ум «алюминиевый кризис» нашей авиации во время ВОВ, также его можно применять в кораблестроении, а также в качестве противаосколочного подбоя в бронетехнике, и из него бронежилеты тоже пытаются сделать — https://jborder.ru/nauka/uchenye-razrabotali-super-drevesinu-prochnee-stali/ .

Судя по свойствам полученного материала, американцы решили запатентовать дельта древесину.

И почему ни одного афроамериканца в кадре?

Кстати, Ваше Императорское Величество, мы с нетерпением ждем продолжения про Ермолова! 🙂

Прошу прощения ,что не по теме . Продолжение про Ермолова скоро будет?

Таки да, коллега! Древесина получилась не совсем толерантная. 😀 А если учесть, что это именно древесина, а значит рубят деревья, — это угроза экологии. 😀 Нужно натравить на разработчиков Грету Тунберг. 😀

Гвозди гнуться будут, наверное:)

Когда эта древесина поступит на строй площадки в промышленных масштабах, то вы представляете на сколько вырастет количество нецензурных слов ?

У нас был случай когда старую гостиницу из дерева времён второй мировой чинили. Обычные свёрла там даже и не пытались использовать т.к древесина буквально окаменела и взяли те что для бетона. Об деревянные балки сверла с алмазными наконечниками ломали, а эта древесина похоже ещё прочнее.

«У нас был случай когда старую гостиницу из дерева времён второй мировой чинили. Обычные свёрла там даже и не пытались использовать т.к древесина буквально окаменела и взяли те что для бетона.»

Знакомая ситуация, коллега, сам с ней сталкивался. Чем старше древесина, тем более высокие характеристики прочности она имеет. Молодое дерево влажное, а старое иссушается и становится прочнее, к этому стоит добавить такие факторы, как климат и география произрастания — в холодном климате деревья прочнее, потому что растут крайне медленно; способ, которым было распилено дерево — существуют методики для усиления прочности при распиле; участок, в котором обрезан ствол — плотность коры всегда выше, чем у сердцевины дерева.

Коллега, как профильный специалист вынужден Вас поправить. Как раз сердцевина у древесины прочнее луба. Ну а прочность со со временем она набирает не из-за сушки(это происходит довольно быстро), а из-за окисления. Процесс аналогичен морению в лайт-варинате.

Вот и представьте каково будет работать с такой древесиной. Надеюсь в к этому времени я уже буду на пенсии 😛

Надеюсь, я тоже. 😀

Пока придет время ее отменят , не надейтесь.

Честно говоря, я о ней вообще не думаю — не доживу.

Хотя , мы сейчас здесь на сайте поднатаскаемся. а потом книги начнем писать. На хлеб заработаем.

А что вариант. Мы что хуже Сталка? Вам и Артуру только аналитические статьи писать. Такие можете деньги сшибать.Разве я не прав?

На счет себя я не обольщаюсь. А что до зарабатывания на хлеб… Тут ведь палка о двух концах, коллега: когда увлечение (или хобби) превращается в средство зарабатывания денег на хлеб насущный, то оно многое теряет в своей привлекательности — становится работой, которую ты обязан сделать, а не средством творческого отдыха для мозгов.

Нет , ошибаетесь, здесь дело принципа. если работа приносит удовольствие , а работа еще и хобби — это счастье.- и ты ее по любому сделаешь на все 100 % , так как получишь радость и плюс деньги.

То есть сразу два плюса… 🙂 Ну, возможно, коллега, — учитывая, что у меня два стойких «бзика» — любовь к истории и стендовый моделизм, то одно из своих увлечений я, пожалуй, смогу конвертировать в деньги. 😉 😀 😀

Макеты железных дорог к фирме ПИКО к примеру . Я насколько понял вы под Москвой живете . У вас такие возможности ! Можно даже свою мастерскую сделать, семейный бизнес организовать так сказать. Но это надо думать.

На счет каких то особых возможностей в Москве — это, как говорил Марк Твен, сведения «сильно преувеличенные», поверьте моему опыту. Те же проблемы, что и везде, плюс местный колорит, т.к. бизнес есть и именно семейный. Что до моделей, то у меня несколько иное направление — корабли и архитектура. Материалы… да любые: бумага, картон, готовые сборные. Были даже из макетного пластилина.

Хотя в своем советском детстве замирал у макетов железных дорог из ГДР. 🙂

Глаза боятся руки делают. Есть слово не хочу, для меня слово не могу не существует. Точнее

нельзя мне водить машину ( не могу) только в этом случае по состоянию здоровья.

Как говорит в таких случаях родственница: глаза боятся, руки — из жопы, но я не сдамся!! Не сдается, что характерно)) Осси, кстати, не только ж/д модельки — игрушки делали. Машинки у них тоже ничо так получались))))

+100500!!! Так держать!

Ок

А я вот думаю. Придется пахать до гробовой доски

С такой-то «древесиной будущего» Вы все еще верите, что эту доску таки смогут приколотить на Ваше последнее пристанище?! 🙂

Не вешать нос, гардемарин! 😉 🙂

Пластификация древесины это метод древний как помёт мамонта!

Есть сотни разных способов.

Помнится в СССР сразу после войны научились делать из дерева вообще любой материал и камень и резину и причём прямо на корню!

Пропитка древесины на корню

http://zhurnalko.net/=nauka-i-tehnika/tehnika-molodezhi/1953-05—num32

Пошёл в лес и напилил себе камней или железяк всяких.

Было и не на корню к примеру тут

Смотреть первый сюжет осина не лесина

https://d1.net-film.ru/web-tc-mp4/fs77330.mp4

Помню ещё с пяток методик

И там удалось достичь прочности стали? За инфу спасибо, где можно скачать это видео, и как вы его вставили?

Видео можно скачать тут

https://www.net-film.ru/film-75315/

Вставил просто, скопировал адресную строку и вставил в коммент.

Все придумано до них — Левинский Ю.Б., Савельев В.В. Савина В.В. (УГЛТУ, г. Екатеринбург, РФ)

Гнутье древесины, предварительно пластифицированной в высокочастотных полях

http://symposium.forest.ru/article/2007/2_tehnology/levinsky_03.htm

Вот действительно реальная технология на заметку Пападанцу.

Можно обходится без дефицитного (импортного) клея для дельта древесины и получать сложные гнутые детали.

Спасибо за инфу.

В три раза плотнее обычной….. Эта мореная натрием древесина будет тяжелее не только кирпича, но и бетона?))

Бетон по прочности стали все таки уступает.

Дык речь вроде о массе? Не…? Плюс совокупные расходы на прессы, или установки СВЧ(с энергией) или…..

То есть, вообще метода любопытная, но сейчас уже начали получать вещи той же прочности с уменьшением плотности. Вот только стоимость))))) Но для попадоса — чистая тетя Вика, ИМХО………

++++++++++

Но где попаданец возьмет давление в пять мегапаскалей?! Причем производить придется детали с достаточно большой площадью, раз речь идет об авиации. Так что пресс с давлением в 500 тонн надо захватывать с собой из будущего, да не один, надо штамповать истребители и штурмовики десятками в день.

Прессы с усилием в 1000 тонн уже существовали в 19 веке — http://www.diagram.com.ua/info/engineering-and-technology/engineering-and-technology112.shtml , построить завод по производству такой древесины с большим количеством прессов все равно будет намного проще, дешевле и быстрее, чем построить алюминиевый завод и ГЭС для него.