Продолжение интересного цикла статей Желтова И.Г., Макарова А.Ю. с сайта «Т-34 информ» выкладывается на сайт АИ по наводке уважаемого коллеги E .tom-а.

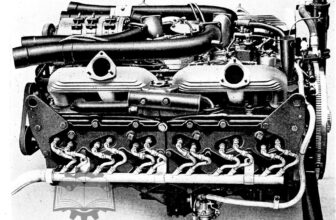

Танковый бескомпрессорный дизель БД-2 представлял собой V-образный 12-ти цилиндровый двухрядный четырехтактный двигатель внутреннего сгорания с жидкостной системой охлаждения, преобразовывавший химическую энергию сгораемого в нем топлива в механическую работу. При сгорании топлива в замкнутом объеме цилиндра поршень под давлением продуктов сгорания перемещался в цилиндре вниз, и его поступательное движение с помощью кривошипно-шатунного механизма преобразовывалось во вращательное движение коленчатого вала двигателя. Изменение направления движения поршня и его перемещение вверх осуществлялось за счет работы соседних цилиндров и сил инерции вращающихся деталей. При пуске двигателя коленчатый вал проворачивался от постороннего источника до тех пор, пока в цилиндрах не начинался устойчивый процесс самовоспламенения топлива.

Когда поршень находился в крайнем верхнем положении – в верхней мертвой точке (ВМТ), замыкаемое им пространство в цилиндре имело минимальный объем, называемый объемом камеры сгорания. В дизеле БД-2 объем камеры сгорания составлял 0,2 л. В то время, когда поршень опускался в крайнее нижнее положение – в нижнюю мертвую точку (НМТ), объем цилиндра становился максимальным. Этот объем, называющийся полным рабочим объемом цилиндра, у дизеля БД-2 составлял 3,18 л. Соответственно литраж дизеля БД-2 (сумма рабочих объемов всех цилиндров) равнялся 38,16 л. Цилиндры обозначались порядковыми номерами в каждом блоке со стороны механизма передач: 1л, 2л, 3л, 4л, 5л, 6л; 1п, 2п, 3п, 4п, 5п, 6п.

Рабочий цикл дизеля БД-2 состоял из четырех тактов – такта впуска, такта сжатия, такта расширения (рабочий ход) и такта выпуска. При этом каждый такт совершался за один ход поршня и соответственно за половину оборота коленчатого вала, а весь рабочий цикл – за четыре хода поршня и два оборота коленчатого вала. Наполнение цилиндра свежим воздухом (такт впуска) и удаление отработавших газов из цилиндра (такт выпуска) осуществлялось через впускные и выпускные клапаны, открывавшиеся в определенной последовательности.

Такт впуска совершался при движении поршня вниз от ВМТ к НМТ. Так как объем цилиндра над поршнем в это время увеличивался, то давление в нем становится меньше атмосферного и воздух через открытые впускные клапаны поступал в цилиндр.

Такт сжатия происходил при движении поршня вверх от НМТ к ВМТ. Впускные клапаны закрывались и воздух в цилиндре начинал сжиматься. К концу такта сжатия давление воздуха в цилиндре достигало 35 кгс/см², а его температура повышалась до 550 – 600° С. Такая температура была достаточной для самовоспламенения дизельного топлива, которое в конце такта сжатия через форсунку впрыскивалось в распыленном виде в цилиндр. Смешиваясь с воздухом, топливо образовывало рабочую (горючую) смесь, которая самовоспламенялась. Для получения в камере сгорания наиболее равномерной рабочей смеси, в дизеле БД-2 был применен способ «многоструйного распыления с завихрениями от поршня». Этот способ характеризовался тем, что поршень при движении от НМТ к ВМТ благодаря своей конструкции создавал в цилиндре воздушные завихрения, в которые через сопловые отверстия форсунки под давлением 200 кгс/см² подавалось дизельное топливо, распылявшееся на мельчайшие частицы. К моменту достижения поршнем ВМТ начинался интенсивный процесс горения рабочей смеси, при этом давление в цилиндре повышалось до 85 – 95 кгс/см², а температура – до 1700 – 1900 ºС.

Такт расширения происходил при движении поршня вниз от ВМТ под действием расширявшихся газов, давивших на поршень – таким образом, нагретые до высокой температуры газы совершали полезную работу. К концу такта расширения давление газов в цилиндре снижалось до 3 – 4 кгс/см², а температура – до 700 – 800° С.

Завершал рабочий цикл двигателя такт выпуска – при движении поршня от НМТ вверх отработавшие газы, имевшие температуру 450 – 500 ˚С и давление 1,1 – 1,2 кгс/см², через открытые выпускные клапаны удалялись из цилиндра в выпускной коллектор и затем в атмосферу. При достижении поршнем ВМТ рабочий цикл завершался, и цилиндр был подготовлен к приему новой порции свежего воздуха – т. е. к совершению очередного рабочего цикла.

Отметим, что наиболее эффективная работа двигателя достигалась благодаря правильному подбору фаз газораспределения – моментов открытия и закрытия впускных и выпускных клапанов, выражавшихся в градусах угла поворота коленчатого вала относительно мертвых точек. В опытных образцах дизеля БД-2 впускные клапаны открывались с некоторым опережением, когда поршень на такте выпуска еще не доходил до ВМТ 18º, а закрывались в начале такта сжатия (46º после НМТ); выпускные клапаны открывались в конце такта расширения, когда поршень еще не доходил до НМТ 50º, а закрывались в начале такта впуска (14º после ВМТ), т. е. происходило так называемое «перекрытие клапанов». Благодаря этому обеспечивалось лучшее заполнение цилиндра воздухом, так как, во-первых, к началу такта впуска впускные клапаны оказываются уже почти полностью открытыми, а во-вторых, благодаря скоростному напору воздуха во впускном коллекторе воздух продолжал поступать в цилиндр некоторое время и на такте сжатия. Кроме того, раннее открытие и позднее закрытие выпускных клапанов обеспечивало лучшую очистку цилиндра от отработавших газов.

Момент начала подачи топлива в цилиндр (начала впрыска) в дизеле БД-2 был подобран с таким расчетом, чтобы к моменту прихода поршня в ВМТ подготовка рабочей смеси была завершена. Для этого топливо начинало подаваться в цилиндр в конце такта сжатия, то есть с опережением, которое также выражалось в углах поворота коленчатого вала и составляло 36,5º до ВМТ. В связи с тем, что при постоянном угле опережения подачи топлива время на подготовку рабочей смеси изменялось с изменением частоты вращения коленчатого вала, в приводе топливного насоса высокого давления был установлен регулятор, увеличивавший угол опережения подачи топлива при увеличении частоты вращения коленчатого вала.

Для обеспечения наиболее равномерного распределения усилий, действовавших на коленчатый вал и его подшипники в дизеле БД-2 была предусмотрена последовательность работы поршней в цилиндрах со сдвигом по фазе на 60°, т.е. каждый из четырех тактов происходил сразу в трех цилиндрах (например, такт расширения в первом левом, третьем правом и четвертом левом).

Напомним, что танковый дизель БД-2 предназначался для установки в танк БТ вместо авиационного двигателя «Либерти» или М-5 и разрабатывался с учетом размеров моторного отделения этого танка. При проектировании дизеля БД-2 были учтены результаты испытаний двухцилиндрового отсека БД-14, а также использованы оригинальные технические решения, примененные в авиационном карбюраторном двигателе М-34 конструкции А.А. Микулина. К основным особенностям конструкции дизеля БД-2 можно отнести:

- монолитные 6-ти цилиндровые блоки со стальными «мокрыми» гильзами и с общими монолитными 6-ти цилиндровыми головками;

- верхнеклапанный механизм газораспределения;

- оригинальная схема крепления головок блоков цилиндров к картеру силовыми (анкерными) шпильками, значительно увеличивавшая жесткость и прочность остова двигателя;

- картер с плоскостью разъема по оси коленчатого вала;

- использование двух 6-плунжерных топливных насосов высокого давления и 12 топливных форсунок немецкой фирмы «Бош»;

- широкое использование деталей из высоколегированных сталей и алюминиевых сплавов, обеспечивавших двигателю необходимую прочность и минимальный вес.

Первые три изготовленные в Дизельном отделе ХПЗ в 1933 – 1934 гг. опытных образца танкового дизеля БД-2 были экспериментальными и имели заводское обозначение «БД-2-1 № 1», «БД-2-1 № 2» и «БД-2-1 № 3». Эти двигатели имели одинаковую конструкцию (за исключением механизма газораспределения) и состояли из следующих основных частей: кривошипно-шатунного механизма, механизма газораспределения, механизма передач, топливной системы, системы смазки, системы охлаждения и системы пуска. Кривошипно-шатунный механизм в свою очередь состоял из картера, левого и правого блоков цилиндров, коленчатого вала, шатунной и поршневой групп. Сторона двигателя, на которой располагался механизм передач, называлась передней, а сторона, на которую выходила носовая часть коленчатого вала (носок) – задней.

Картер являлся силовым остовом двигателя, воспринимавшим внутренние и внешние силы, действовавшие на двигатель. На картере монтировались все остальные составные части двигателя. Картер состоял из верхней и нижней половин, отлитых из алюминиевого сплава и термически обработанных для получения высокой прочности. Верхняя и нижняя половины картера соединялись друг с другом фланцами, расположенными в плоскости разъема, проходившей по оси коленчатого вала. Во фланцах имелось четыре отверстия под призонные штифты, с помощью которых нижняя половина картера точно фиксировалась относительно верхней. Фланцы стягивались тридцатью двумя шпильками.

Верхняя половина картера составляла основу силового остова двигателя, то есть была несущей и представляла собой прочную, жесткую конструкцию. Нижняя обработанная поверхность верхней половины картера служила для соединения с нижней половиной картера, а также для крепления мотора на подмоторной раме с помощью четырех приливов, называвшихся «лапами». На двух верхних наружных точно обработанных поверхностях верхней половины картера, расположенных под углом ± 30º к горизонтали, устанавливались левый и правый блоки цилиндров. В этих опорных плоскостях было расточено по 6 круглых отверстий, в которые входили выступавшие из блоков нижние части гильз цилиндров. К верхней наружной горизонтальной плоскости картера крепились шпильками кронштейны, на которых устанавливались два топливных насоса высокого давления. На левой наружной стенке верхней половины картера (если смотреть со стороны механизма передач) находилось два кронштейна для установки генератора. В торцевой обработанной поверхности передней стенки верхней половины картера имелось 10 отверстий с резьбой для шпилек, крепивших кожух вертикальной передачи механизма передач.

Внутри верхней половины картера, между отверстиями под гильзы цилиндров, располагалось семь поперечных перегородок с ребристой поверхностью, которые обеспечивали картеру жесткость и одновременно образовывали восемь опор для коренных подшипников коленчатого вала. В поперечных перегородках и в крышках коренных подшипников имелись кольцевые выточки, являвшиеся гнездами подшипников коленчатого вала. Снизу в перегородки были завернуты шестнадцать шпилек для крепления крышек коренных подшипников («подвесок коленчатого вала»). Через эти шпильки вертикальная составляющая сил, действовавших на коренные подшипники коленчатого вала, передавалась верхней части картера. Горизонтальная составляющая этих сил воспринималась боковыми упорами верхней половины картера, фиксировавших положение крышек коренных подшипников и разгружавших шпильки от боковых усилий. Для повышения жесткости узлов коренных опор коленчатого вала боковые упоры картера вместе с крышками коренных подшипников стягивались поперечными шпильками (по две шпильки на каждый узел). Сверху в перегородки верхней половины картера на большую глубину были ввернуты силовые (анкерные) шпильки крепления блоков цилиндров (по четырнадцать штук на каждый). Таким образом, силы от давления газов, действовавшие с одной стороны на головки блоков цилиндров и с другой стороны передававшиеся через поршни, шатуны и коленчатый вал на крышки коренных подшипников, воспринимались силовыми шпильками блоков цилиндров и силовыми шпильками подшипников. При этом шпильки работали на растяжение, а детали верхней половины картера, блока цилиндров и головки блока работали на сжатие от сил затяжки шпилек. Такое техническое решение силовой схемы впервые было применено А.А. Микулиным в конструкции авиационного карбюраторного двигателя М-34.

Нижняя половина картера никаких усилий от кривошипно-шатунного механизма непосредственно не воспринимала и являлась кожухом, закрывавшим кривошипно-шатунный механизм снизу, а также маслосборником. Снаружи к нижней половине картера был прикреплен масляный насос. На дне картера имелось продольное углубление, из которого собиравшееся масло откачивалось с помощью масляного насоса. В задней части продольного углубления располагалось отверстие с резьбой для слива масла, в которое заворачивалась пробка. Снаружи на правой стенке нижней половины картера имелись приливы, к которым крепился масляный фильтр. В торцевой обработанной поверхности передней стенки нижней половины картера имелось десять отверстий с резьбой для шпилек, крепивших кожух вертикальной передачи механизма передач. К нижней части этого кожуха крепился водяной насос.

Блок цилиндров дизеля БД-2-1 состоял из рубашки цилиндров, шести вставных гильз, головки блока с деталями механизма газораспределения, шести металлических прокладок, имевших форму кольца, крышки головки блока, впускного и выпускного коллекторов. Блоки цилиндров устанавливались на верхнем картере двигателя под углом 30° к вертикали, соответственно угол развала межу ними составлял 60°. Конструкция левого и правого блоков цилиндров была одинаковой, а детали были зеркальным отражением друг друга.

Рубашка цилиндров объединяла шесть цилиндров левого или правого рядов в одно целое и обеспечивала отвод тепла от цилиндров в систему охлаждения. Рубашка цилиндров отливалась из алюминиевого сплава и внутри была разделена поперечными перегородками на шесть отделений, в каждом из которых образовывалась полость с точно расточенными направляющими поясками («гнездами»), в которые устанавливались гильзы цилиндров. Пространство между наружными стенками гильз цилиндров и внутренними стенками рубашки, ограниченное по высоте направляющими поясками, являлось полостью для охлаждающей жидкости (воды). Между собой полости с водой сообщались через два больших овальных отверстия, сделанных в каждой поперечной перегородке рубашки цилиндров. Заполняемое водой пространство внизу уплотнялось двумя резиновыми кольцами, посаженными в выточках на гильзах цилиндров, а вверху – плотно прижатыми буртами гильз.

Стенки рубашки цилиндров вокруг места расположения силовых шпилек крепления блока цилиндров к картеру образовывали четырнадцать колодцев, не сообщающихся с заполняемым водой пространством. Нижней плоскостью рубашки цилиндров устанавливались на соответствующую плоскость верхней половины картера, центрируясь на нем цилиндрическими штифтами. К картеру рубашка цилиндров и головка блока крепились одновременно с помощью 14 силовых шпилек, проходящих через них. Стык рубашки цилиндров с картером специальных уплотнений не имел, а стык головки блока с гильзами (газовый стык) уплотнялся отдельными металлическими прокладками, имевшими форму колец. Плотность газового стыка обеспечивалась соответствующей затяжкой гаек силовых шпилек, которая выбиралась с учетом давления газов в цилиндрах и разности коэффициентов линейного расширения металла шпилек, рубашки цилиндров, головки блока и была достаточной для предотвращения прорыва газов. Необходимо отметить, что вследствие появления остаточных деформаций в деталях, зависящих от температурного режима работы двигателя, плотность газового стыка могла ослабевать. Для обеспечения предварительной сборки блока цилиндров и дополнительного скрепления рубашки цилиндров с головкой блока на фланце верхней плоскости рубашки цилиндров имелось 24 бобышки с отверстиями, через которые проходили шпильки, ввернутые в фланец нижней плоскости головки блока.

Гильза цилиндра дизеля БД-2-1 изготавливалась из специальной хромомолибденовой стали марки «3ХМА» и была открыта с обеих сторон. Снаружи гильза цилиндра омывалась охлаждающей жидкостью и поэтому относилась к «мокрому» типу. В верхней части гильзы цилиндра имелся опорный фланец, а на наружной поверхности – четыре центрующих пояска и семь кольцевых ребер, повышавших ее жесткость. Внутренняя поверхность гильзы цилиндра для уменьшения износа была тщательно отшлифована и отполирована. Для предохранения от прорыва газов стык между головкой блока, гильзой и рубашкой цилиндров уплотнялся индивидуальной металлической прокладкой, имевшей форму кольца. Прокладка укладывалась на выступающий над верхней плоскостью рубашки фланец гильзы цилиндра, в котором имелись две кольцевые канавки. При затяжке силовых шпилек часть металлической прокладки вдавливалась в кольцевые канавки фланца гильзы цилиндра.

Головка блока цилиндров дизеля БД-2-1 устанавливалась на рубашку цилиндров, и ее нижняя плоскость совпадала по контуру с верхним фланцем последней. Также как и в рубашке, в головке имелось 14 отверстий для прохода силовых шпилек. Для дополнительного скрепления головки блока с рубашкой цилиндров и обеспечения предварительной сборки блока цилиндров во фланце нижней плоскости головки блока были ввернуты 24 шпильки.

На нижней поверхности головки блока было сделано шесть цилиндрических углублений, плоское дно которых с донышком поршня каждого цилиндра образовывали камеры сгорания. Эти углубления были расточены по диаметру 151 мм на глубину 20 мм. В плоскости дна каждого углубления имелось по 4 отверстия, соединявших камеру сгорания со впускными и выпускными каналами (в дизеле БД-2-1 № 1 было сделано не по 4, а по 2 отверстия – по одному для каждого из клапанов). Снизу, каждое из отверстий было расточено по кромке на конус для посадки седел клапанов, изготавливавшихся из алюминиевой бронзы. Отверстия для впускных клапанов располагались на стороне головки, обращенной к развалу блоков, т.е. внутрь, а для выпускных клапанов – на наружной стороне, при этом седла впускных клапанов имели больший диаметр, чем седла выпускных клапанов. Отверстия для клапанов соединялись с соответствующими каналами, проходившими внутри головки и связывавшими камеру сгорания с атмосферой через впускные и выпускные коллекторы. Каждые два отверстия для клапанов (впускных и выпускных) были соединены внутренними каналами с общими овальными отверстиями на боковой поверхности головки, вокруг которых имелись фланцы для крепления впускных и выпускных коллекторов. При этом в каждой головке блока цилиндров овальных отверстий, соединявшихся с выпускным коллектором, было по шесть – по одному на каждый цилиндр, а овальных отверстий, соединявшихся с впускным коллектором, только по три – в районе вторых, третьих и пятых цилиндров.

В сквозных отверстиях, расположенных ниже впускных каналов, были установлены клапаны для подачи воздуха при пуске двигателя воздухом.

Кроме этого, в теле каждой головки блока цилиндров имелось по 6 вертикальных отверстий, в которые устанавливались форсунки и по 24 отверстия, в которые запрессовывались направляющие втулки клапанов, изготовлявшиеся из алюминиевой бронзы.

Охлаждение головки блока цилиндров осуществлялось водой, которая из блока цилиндров поступала по дюралюминиевым трубкам с резиновыми уплотнениями в полости, образованные стенками камеры сгорания, стенками внутренних каналов и наружной стенкой головки. Нагретая вода отводилась из головки блока цилиндров в радиатор системы охлаждения двигателя через отверстия, расположенные на заднем торце головки.

Сверху на головке блока цилиндров было установлено семь подшипников распределительных валов механизма газораспределения и 33 шпильки для крепления крышки головки блока.

Нужно отметить, что из-за сложной конструкции внутренней части головки, изобиловавшей большим количеством отверстий и каналов, ХПЗ не сразу освоил отливку головки из алюминиевого сплава и на всех трех экспериментальных дизелях БД-2-1 головки блоков цилиндров были изготовлены из чугуна.

Механизм газораспределения дизеля БД-2-1 предназначался для открывания и закрывания впускных и выпускных клапанов в соответствии с фазами газораспределения и порядком работы цилиндров. Механизм газораспределения состоял из четырёх распределительных валов с шестернями, сорока восьми клапанов с тарелками и пружинами и декомпрессионного устройства.

Распределительные валы приводились во вращение коническими шестернями наклонных валиков, входивших в зацепление с коническими венцами сдвоенных шестерен, монтировавшихся на распределительных валах выпуска. Одноименные распределительные валы левого и правого блоков цилиндров вращались в одну и туже сторону: валы впуска – по ходу часовой стрелки, если смотреть со стороны механизма передач, валы выпуска – против хода часовой стрелки. Одноименные распределительные валы имели одинаковую конструкцию. Распределительные валы впуска и выпуска были пустотелые, каждый вал имел 12 кулачков (по два на цилиндр) одинакового профиля, как для впускных, так и для выпускных клапанов. Профиль кулачка и зазор между его тыльной частью и тарелкой клапана определяли скорость и длительность открывания и закрывания клапана. Регулировка начала открытия и конца закрытия клапанов осуществлялась шлицевыми втулками, которые обеспечивали возможность установки фаз газораспределения с точностью до 1,5º.

Клапаны дизеля БД-2-1. а) клапан в сборе, б) стержень клапана; в) тарелка клапана; г) замок тарелкти клапана; д) пружины клапана

Подвесного типа впускные и выпускные клапаны дизеля БД-2-1 приводились в движение распределительными валами. Впускные и выпускные клапаны отличались друг от друга формой и размерами. На каждый цилиндр устанавливалось четыре клапана, из которых два были впускными для впуска воздуха в цилиндр и два – выпускными для выпуска из цилиндра отработавших газов. В дизеле БД-2-1 № 1 на каждый цилиндр было установлено по одному впускному и одному выпускному клапану, имевшими больший диаметр, чем у клапанов двигателей БД-2-1 № 2 и № 3. Так диаметр впускного клапана у двигателя БД-2-1 № 1 составлял 65 мм, а у дизелей № 2 и № 3 – 54 мм, диаметры выпускных клапанов равнялись 63 и 50 мм соответственно. Все клапана были изготовлены из стали марки «ЭСХ8М».

В стержень («стебель») каждого клапана была ввернута тарелка, которая стопорилась замком. Ввертыванием или вывертыванием тарелки осуществлялась регулировка зазора между кулачком распределительного вала и тарелкой клапана. Каждый клапан прижимался к седлу клапана тремя пружинами, входившими друг в друга и располагавшимися под замком тарелки клапана. Пружины клапана сжимались при набегании кулачка распределительного вала на тарелку клапана и клапан открывался, перемещаясь вниз на 14 мм. При дальнейшем вращении распределительного вала, когда тарелка открытого клапана начинала скользить по сбегающей части кулачка, клапан под действием пружин закрывался. При этом моменты открытия и закрытия клапанов строго соответствовали определённым положениям поршней в цилиндрах. Продолжительность открытия клапанов устанавливалась такой, чтобы обеспечивать наилучшее очищение цилиндров от отработавших газов во время такта выпуска и максимальное наполнение цилиндров воздухом во время такта впуска. Для лучшего наполнения цилиндров воздухом и очистки их от отработанных газов клапаны открывались и закрывались не в момент положения поршня в мёртвых точках, а с некоторым запаздыванием или опережением, т. е. до подхода поршня к мёртвой точке или после перехода её. В дизеле БД-2-1 впускные клапаны открывались за 18º до подхода поршня к ВМТ, а закрывались в начале такта сжатия на 46º после прохождения поршнем НМТ. Выпускные клапаны открывались в конце такта расширения, когда поршень еще не доходил до НМТ 50º, а закрывались в начале такта впуска на 14º после прохождения поршнем ВМТ. Таким образом происходило перекрытие клапанов, благодаря чему достигалось лучшее наполнение цилиндров свежим воздухом и их дополнительная очистка от продуктов сгорания.

Для обеспечения легкого проворачивания коленчатого вала при пуске дизеля БД-2-1, особенно в период осенне-зимней эксплуатации, в механизме его газораспределения имелось декомпрессионное устройство. Сущность работы декомпрессионного устройства заключалась в том, что для снижения давления воздуха, создававшего сопротивление движению поршня к ВМТ в период пуска двигателя, каждый впускной клапан после прохождения поршнем 35º от НМТ перемещался на 1,9 мм вниз и оставался открытым до конца хода поршня в верх, т. е. до ВМТ. Декомпрессионное устройство вводилось в действие с помощью реечно-шестеренчатой передачи, расположенной в передней части двигателя.

Крышка головки блока цилиндров устанавливалась на головку блока сверху и крепилась к ней с помощью 33 шпилек, проходивших через отверстия, располагавшиеся во фланце крышки. Крышка защищала детали механизма газораспределения от загрязнения и обеспечивала необходимые условия для их смазки. Крышка состояла из двух частей, соединенных между собой по торцевым фланцам с помощью четырех болтов. В меньшей по длине части крышки, располагавшейся над механизмом передач, в стенке, обращенной к развалу блоков цилиндров, т.е. внутрь, имелось отверстие для прохода горизонтальной штанги реечно-шестеренчатой передачи декомпрессионного устройства. Вверху более длинной основной части крышки имелось шесть круглых люков, каждый из которых располагался над форсункой. Люки предназначались для обеспечения подачи топлива от топливного насоса высокого давления к форсункам, а также для демонтажа форсунок при обслуживании и ремонте двигателя без снятия крышки с головки блока цилиндров. Каждый люк закрывался ромбовидной крышкой, крепившейся к крышке головки блока цилиндров с помощью двух винтов специальной конструкции. В крышке каждого люка имелся прилив с отверстием для прохода топливной трубки высокого давления, идущей к форсунке. В вертикальных боковых стенках крышки головки блока цилиндров имелось 14 приливов полуконической формы, находившихся над гайками силовых шпилек.

Впускные коллекторы обеспечивали подвод воздуха от воздухоочистителя к внутренним каналам головки блока, а от них – к цилиндрам. Выпускные коллекторы служили для отвода отработавших газов от внутренних каналов головки блока двигателя БД-2-1 к трубам, через которые осуществлялся вывод отработавших газов за пределы танка. Впускные коллекторы устанавливались на боковых стенках головок блоков цилиндров на стороне, обращенной к развалу блоков, а выпускные коллектора – на их наружной стороне.

Левый и правый впускные коллекторы, а также левый и правый выпускные коллекторы имели одинаковую конструкцию с зеркальным отображением деталей.

Каждый впускной коллектор представлял собой сварную конструкцию, основой которой была труба с приваренными к ней четырьмя патрубками с фланцами концах. С помощью трех фланцев впускной коллектор соединялся с головкой блока цилиндров в районе второго, третьего и пятого цилиндров. А к фланцу четвертого патрубка, располагавшегося на противоположной стороне трубы крепилась коробка воздухоочистителя.

Каждый выпускной коллектор состоял из трубы с шестью приваренными к ней патрубками с фланцами на концах. С помощью шести фланцев выпускной коллектор соединялся с головкой блока цилиндров. Передний торец трубы выпускного коллектора был наглухо закрыт приваренным к нему металлической заглушкой. К заднему торцу трубы выпускного коллектора был приварен фланец, к которому присоединялась труба для отвода отработавших газов за пределы танка.

Коленчатый вал также как и блоки цилиндров являлся одной из составных частей кривошипно-шатунного механизма дизеля БД-2-1. Коленчатый вал вместе с шатунами превращал возвратно-поступательное движение поршней во вращательное движение, обеспечивая строго определенную последовательность перемещения поршней в цилиндрах. Направление вращения коленчатого вала по часовой стрелке, если смотреть со стороны механизма передач.

Коленчатые валы для дизеля БД-2-1 были отлиты из хромоникелевольфрамовой стали марки «53А2», с последующей их ковкой. Сторона вала, обращенная к механизму передач, называлась хвостовиком, а противоположная – носком. Коленчатый вал имел восемь коренных шеек, на которых он устанавливался в верхней половине картера двигателя, и шесть колен (кривошипов), на которых устанавливались шатунные группы. Наличие восьми опор уменьшало прогибы коленчатого вала, а следовательно, и износы коренных и шатунных подшипников. Шейки коленчатого вала нумеровались со стороны хвостовика. Колена коленчатого вала располагались в трех плоскостях под углом 120º друг к другу. В каждой плоскости находилось по два колена, удаленных от середины вала на одинаковом расстоянии. Каждое колено было образовано шатунной шейкой, двумя примыкавшими к ней щеками и соседними коренными шейками. Пустотелые шатунные и коренные шейки снаружи были тщательно отшлифованы и отполированы. Торцы отверстий шеек были обработаны для установки конической формы дюралевых заглушек, каждая пара которых в шейках вала стягивалась болтом и образовывала замкнутую полость внутри шейки. Между собой замкнутые полости шеек соединялись отверстиями, просверленными в щеках вала (в каждой щеке имелось по два параллельных отверстия), образуя внутри коленчатого вала общую полость, предназначенную для обеспечения подвода масла к подшипникам скольжения коренных и шатунных шеек. Для смазки коренных и шатунных подшипников в каждой коренной и шатунной шейке имелось по одному отверстию.

Стальные, залитые свинцовистой бронзой (баббитом), вкладыши коренных подшипников состояли из верхней и нижней половин. От проворачивания и осевого смещения вкладыши фиксировались цилиндрическими стопорными штифтами, запрессованными в опоры подшипников в верхней половине картера и в крышки коренных подшипников. Наружный диаметр вкладышей составлял 105 мм, а внутренний – 95 мм.

От продольных перемещений в картере коленчатый вал удерживался упорным шарикоподшипником, установленным между седьмой и восьмой коренными шейками. Выходящий из картера носок коленчатого вала имел кольцевое уплотнение, предохранявшее от пропуска масла наружу. Во внутреннюю полость первой коренной шейки был запрессован полый стальной хвостовик, на наружных шлицах которого монтировалась коническая шестерня, передававшая вращение от коленчатого вала к коническим шестерням механизма передач. Для обеспечения возможности использования без переделок главного фрикциона танка БТ-5 носок коленчатого вала дизеля БД-2-1 имел коническую форму, аналогичную форме носка коленчатого вала двигателя М-5.

Шатунная группа кривошипно-шатунного механизма дизеля БД-2-1 состояла из шести пар главного и прицепного шатунов, соединенных шарнирно и работавших соответственно в левом и правом блоке цилиндров. Шатуны соединяли попарно поршни противоположных цилиндров левого и правого блоков с соответствующей шатунной шейкой коленчатого вала. Ход поршня левого ряда с главным шатуном составлял 180 мм, ход поршня правого ряда с прицепным шатуном – 186,75 мм.

Шатуны изготавливались из высококачественной хромоникелевольфрамовой стали и их стержни (тела) имели двутавровое сечение. В верхней своей части стержни главного и прицепного шатуна переходили в головку с проушиной, через которую шатуны с помощью поршневых пальцев соединялись с поршнями. В нижней своей части стержень главного шатуна переходил в нижнюю головку, имевшую две проушины, предназначавшиеся для соединения с шатунной шейкой коленчатого вала (через стальные тонкостенные вкладыши, залитые свинцовистой бронзой) и с прицепным шатуном. В проушинах нижних и верхних головок главного и прицепного шатуна были запрессованы бронзовые втулки, выполнявшие роль подшипников скольжения для поршневых пальцев и пальца, соединявшего прицепной шатун с главным.

Поршневая группа кривошипного-шатунного механизма дизеля БД-2-1 состояла из двенадцати поршней, семидесяти двух поршневых колец, двенадцати поршневых пальцев и двадцати четырех заглушек. Поршни воспринимали силу давления продуктов сгорания в цилиндре и через шатуны передавали её коленчатому валу.

Поршни были изготовлены из специального дюралюминиевого сплава с последующей термической и механической обработкой. Каждый поршень состоял и головной (уплотняющей) части и юбки (направляющей части). В головной части поршня располагалось днище, компрессионные («уплотнительные») и маслосъемные кольца, обеспечивавшие герметичность рабочей полости цилиндра. Юбка, соприкасавшаяся с внутренней поверхностью гильзы цилиндра, направляла движение поршня и передавала гильзе цилиндра боковые усилия.

Снаружи на днище поршня на глубину около 3 мм были выфрезерованы четыре углубления под клапаны, обеспечивавшие зазор между клапанами и поршнем в момент его нахождения в ВМТ. В центре днища поршня имелось углубление, образовывавшее камеру сгорания. По своей форме углубление напоминало перевернутый усеченный конус высотой 20 мм и диаметром у основания в 110 мм. На боковой поверхности головной части поршня были проточены пять канавок для поршневых колец. Еще одна – шестая канавка была проточена в нижней части юбки поршня. В четырех верхних канавках устанавливались компрессионные кольца, а в двух нижних канавках – маслосъемные кольца. На рабочей поверхности верхнего маслосъемного кольца имелась цилиндрическая канавка и радиальные отверстия для отвода масла, снимаемого со стенки гильзы цилиндра. Под верхним маслосъемным кольцом в поршне была проточена канавка для сбора масла и просверлено восемнадцать наклонных отверстий для отвода масла в картер двигателя. Нижнее маслосъемное кольцо имело более простую конструкцию. Оно относилось к коническому типу маслосъемных колец, которые при движении поршня вверх слегка отходили от стенки гильзы цилиндра в результате образования в масляном клине гидродинамического давления. При обратном движении поршня кольцо своей острой кромкой снимало масло со стенки гильзы цилиндра, которое затем попадало в картер двигателя и не подвергалось воздействию продуктов сгорания топлива. Благодаря использованию маслосъемных колец сокращался расход масла и уменьшалось нагарообразование на стенках гильз цилиндров.

Внутри юбки поршня находились приливы (бобышки) с отверстиями для крепления поршневого пальца. С наружной стороны бобышек (на боковой поверхности поршня) имелось 4 углубления, предназначенных для уменьшения трения поршня о внутреннюю поверхность гильзы цилиндра, для уменьшения деформаций, возникавших вследствие неравномерного расширения при нагреве, и для снижения массы поршня. В каждом углублении имелось по два отверстия для отвода масла. Фиксация положения полого поршневого пальца по отношению к бобышкам поршня осуществлялась с помощью алюминиевых заглушек («чашек»), устанавливавшихся с обоих его концов и имевших снаружи форму шарового сегмента. Тем самым устранялась возможность задиров зеркальной поверхности гильзы цилиндра торцами поршневого пальца.

Механизм передач дизеля БД-2-1 предназначался для приведения в действие механизма газораспределения, водяного, масляного и топливных насосов, и состоял из системы валов и шестерен. Особенность конструкции механизма передач дизеля БД-2-1 состояла в том, что система валов и шестерен механизма размещалась в отдельном кожухе и могла монтироваться отдельно от двигателя и устанавливаться на него в собранном виде.

Во время работы двигателя вращение от конической шестерни, установленной на хвостовике коленчатого вала, передавалось парой конических шестерен верхнему и нижнему вертикальным валикам. Располагавшийся над хвостовиком коленчатого вала верхний вертикальный валик с помощью большой конической шестерни приводил во вращение горизонтальный валик, на котором была посажена малая коническая шестерня. Далее вращение от горизонтального валика передавалось к топливным насосам высокого давления и через малую коническую шестерню к наклонным валикам, которые в свою очередь приводили во вращение распределительные валы механизма газораспределения и приводные валики золотников распределителей сжатого воздуха.

Располагавшийся под хвостовиком коленчатого вала нижний вертикальный валик приводил во вращение валик, на шлицах которого устанавливались крыльчатка центробежного водяного насоса и шестерня привода масляного и топливоподкачивающего насосов.

Необходимо отметить, что предусмотренный в проекте двигателя БД-2 привод к генератору на дизелях БД-2-1 установлен не был и аккумуляторные батареи в процессе работы двигателя не подзаряжались.

Обеспечение подачи топлива из баков в цилиндры дизеля БД-2-1 осуществлялось топливной системой. К составным частям топливной системы дизеля БД-2-1 относились: топливоподкачивающий насос, два топливных насоса высокого давления, двенадцать топливных форсунок, трубопроводы низкого и высокого давления. Топливоподкачивающий насос 18-ПБ-1 устанавливался в нижней части картера двигателя слева от водяного насоса и представлял собой стандартный насос шестеренчатого типа. От насоса 18-ПБ-1 топливо под давлением около 2 кг/см² по трубопроводам низкого давления подавалось к двум топливным насосам высокого давления, изготовленным немецкой фирмой «Бош».

Топливные насосы высокого давления «Бош» устанавливались в развале блоков цилиндров на картере двигателя один за другим. В каждом насосе имелось шесть плунжерных пар, каждая из которых обеспечивала подачу топлива по топливной трубке высокого давления к конкретной форсунке под давлением 250 – 300 кг/см². При этом первый (со стороны механизма передач) топливный насос «Бош» подавал топливо к цилиндрам левого блока, а второй – к цилиндрам правого блока. Каждая плунжерная пара состояла из гильзы и поршня, индивидуально притертых друг к другу с большой точностью. Диаметр поршня составлял 10 мм. На втором топливном насосе «Бош» имелся регулятор, отключавший подачу топлива от насосов при частоте вращения коленчатого вала двигателя свыше 1900 об/мин. Этот же регулятор поддерживал работу двигателя на холостом ходу при частоте вращения коленчатого вала двигателя около 500 об/мин.

Двенадцать топливных форсунок фирмы «Бош» устанавливались в отверстиях над цилиндрами в левой и правой головках блоков. Все форсунки имели одинаковую конструкцию и относились к закрытому типу с осевым подводом топлива, т.е. топливо к форсункам подавалось через верхнюю (торцевую) ее часть, а внутренняя полость форсунки на время между впрысками топлива разобщалась от камеры сгорания с помощью специальной иглы, удерживавшейся в закрытом состоянии усилием пружины. Каждая форсунка была соединена с соответствующей плунжерной секцией топливного насоса «Бош» с помощью трубки высокого давления, имевшей диаметр 6 мм и толщину стенки 2 мм.

Система смазки дизеля БД-2-1 – циркуляционная под давлением, с сухим картером, предназначалась для подвода масла к трущимся поверхностям деталей двигателя. К числу основных частей системы смазки дизеля БД-2-1 относились: масляный насос, устанавливавшийся в расточке фланца нижней половины картера, масляный фильтр, устанавливавшийся на правой стороне нижней половины картера и трубопроводы. К наиболее ответственным деталям, работавших в тяжелых условиях, масло подавалось под давлением, остальные детали смазывались разбрызгиваемым маслом.

Масляный насос шестеренчатого типа имел три пары шестерен, образовывавших три отдельные секции – две откачивающие и одну нагнетающую. Все секции насоса располагались в общем корпусе. Масло, сливавшееся в нижнюю половину картера, откачивалось двумя секциями масляного насоса, одна секция соединялась с углублением в нижней половине картера со стороны носка, другая – с углублением со стороны механизма передач, что обеспечивало откачивание масла при наклонном положении двигателя. Масло, откачиваемое из нижней половины картера, подавалось в масляные баки, не входившие в состав двигателя. При работе двигателя во всасывающей камере нагнетающей секции насоса создавалось разряжение. Поступавшее по трубопроводам из масляных баков масло захватывалось зубьями шестерен и под давлением по трубе подавалось к масляному фильтру, а затем поступало в главную масляную магистраль двигателя. Производительность масляного насоса при 1700 об/мин коленчатого вала равнялась 1975 л/час. Площадь поверхности фильтрующих сеток масляного фильтра составляла 350 см².

Система охлаждения дизеля БД-2-1 – жидкостная (охлаждающая жидкость – вода), предназначалась для отвода тепла от деталей двигателя, соприкасавшихся с горячими газами, с целью поддержания температуры этих деталей в допустимых пределах.

Циркуляция воды в системе охлаждения обеспечивалась центробежным водяным насосом, крепившимся в нижней части кожуха вертикальной передачи. Валик водяного насоса получал вращение от коленчатого вала через нижний вертикальный валик механизма передач. Вода из радиаторов (не являвшихся частью двигателя) поступала во всасывающий раструб водяного насоса, откуда по двум трубам подавалась в левый и правый блоки цилиндров и далее по перепускным трубкам в головки блоков цилиндров двигателя. Затем нагретая вода из головок блоков цилиндров по двум трубопроводам поступала обратно в радиаторы для охлаждения. Производительность водяного насоса при 1700 об/мин коленчатого вала двигателя составляла 425 литров воды в минуту.

Пуск дизеля БД-2-1 предусматривался как основным, так и вспомогательным способами. Основным способом пуска двигателя являлся пуск с помощью двух электростартеров, работавших от аккумуляторных батарей. Для подзарядки аккумуляторных батарей в конструкции дизеля БД-2-1 была предусмотрена установка генератора американской фирмы «Сцинтилла» мощностью 600 – 1000 ватт. Однако на первых трех дизелях БД-2-1 привод к генератору, и сам генератор отсутствовали.

Вспомогательным способом пуска дизеля БД-2-1 являлся пуск с помощью сжатого воздуха – так называемый «воздушный пуск». Система воздушного пуска дизеля БД-2-1 состояла из двух 6-литровых баллонов, наполненных сжатым воздухом, редуктора, двух распределителей золотникового типа, двенадцати пусковых клапанов (по одному на каждый цилиндр) и трубопроводов, соединявших распределители с пусковыми клапанами. Левый и правый распределители сжатого воздуха приводились в движение от соответствующих наклонных валиков вертикальной передачи и подавали сжатый воздух к левой и правой группе цилиндров. При пуске двигателя данным способом сжатый воздух из баллонов поступал в редуктор, где его давление понижалось до 30 кг/см². От редуктора сжатый воздух по трубопроводам подавался к распределителям, а от них (в соответствии с порядком работы цилиндров двигателя) – к пусковым клапанам. Поступавший в цилиндры сжатый воздух воздействовал на поршни, благодаря чему коленчатый вал двигателя начинал вращаться со скоростью, достаточной для пуска. Емкости двух баллонов, наполненных воздухом при давлении 150 кг/см², в среднем хватало для обеспечения 10 пусков двигателя.