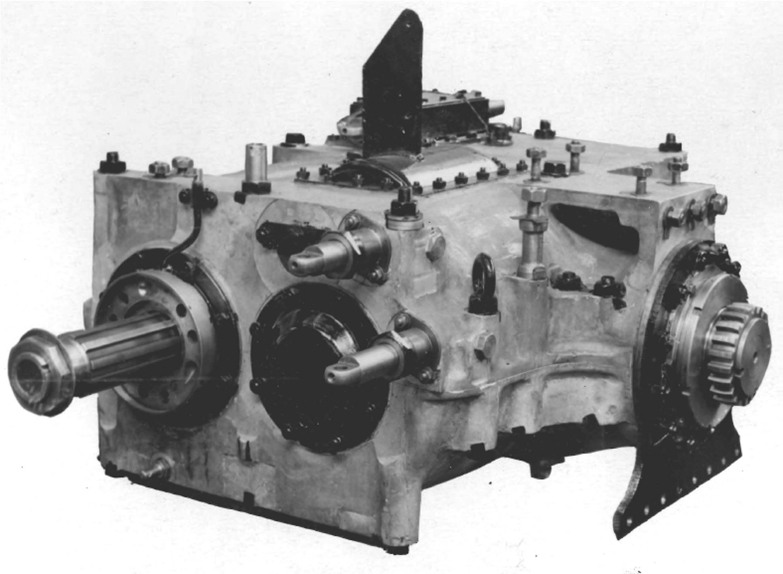

Одним из наиболее критикуемых узлов танка Т-34 была четырёхступенчатая коробка передач. Иногда для переключения передач мехвод был вынужден прибегать к помощи стрелка-радиста (усилие на кулисе, по некоторым данным, могло достигать 50 кг) или вообще не переключал передачи, изменяя скорость движения танка оборотами двигателя, главным фрикционом и тормозами. Это сильно затрудняло вождение танка, особенно в бою. Положение значительно улучшилось только с введением пятиступенчатой коробки.

4-х скоростная КПП танка Т-34

Прошло более 70 лет, и многие обстоятельства скрыты для нас туманом времени. Иногда приходится слышать споры о том, кем же были на самом деле конструкторы 4ст КПП Т-34 – тупыми неумехами или коварными вредителями? Я попытаюсь объяснить, почему оба эти утверждения неверны и почему различные «попаданцы в 1941й год» не смогут исправить положение по мановению волшебной палочки.

Начнем с того, что наши предки были отнюдь не глупее нас. В 1930е-40е годы схема КПП с подвижными шестернями широко применялась и вовсе не была устаревшей или «вредительской», как иногда заявляют некоторые интернет-теоретики с позиций послезнания. По этой схеме изготавливались, например, КПП автомобилей ГАЗ-АА и ГАЗ-ММ, тракторов СХТЗ и ЧТЗ-60, танков БТ и Т-28. Поэтому отставим в сторону эмоции и перейдем к технике.

Как известно, 4ст КПП Т-34 была выполнена по схеме с подвижными шестернями. 5ст КПП имела шестерни постоянного зацепления, а переключение осуществлялось перемещением зубчатых муфт. Разница заключается, во-первых, в том, что в момент включения передачи нагрузка в КПП с подвижными шестернями прикладывается к одному зубу шестерни, а в КПП с подвижными муфтами – к зубчатому венцу из нескольких десятков зубьев. Разумеется, надежность узла во втором случае оказывается гораздо выше. Во-вторых, муфта, в отличие от шестерни, не подвергается радиальной нагрузке – что заметно снижает усилие при переключении.

Казалось бы, преимущества КПП с подвижными муфтами очевидны. Однако КПП с подвижными шестернями выпускались еще многие годы, и не только в СССР. Такие КПП стояли, например, на американских «Виллисах» и «Студебеккерах» и на наших послевоенных М-20 «Победа», ГАЗ-51 и ЗиС-150.

Но за любое преимущество приходится чем-то платить. В данном случае это технологичность.

Вот небольшое сравнение 4ст и 5ст КПП танка Т-34.

Параметр 4ст КПП 5ст КПП

Зубчатые венцы:

Спиральноконические 2 2

Цилиндрические 10 13

Разница несущественна, ведь добавилась одна ступень в КПП. Идем дальше.

Подшипники:

Упорные 1 1

Радиально-упорные 5 5

Радиальные 7 7

С пружинными роликами 2 2

Игольчатые нет 5 (300 игл)

Зубчатые полумуфты:

Внешние нет 7

Внутренние нет 3

Эти три последние строчки и стали одним из препятствий для внедрения 5ст КПП на Т-34. Ведь для изготовления зубчатых полумуфт нужен тот же зуборезный парк, что и для собственно шестерен – а он и так загружен. А круглошлифовальные станки для изготовления игл и обойм кое-где просто отсутствовали. Недаром производство 5ст КПП было начато на УЗТМ — на тот момент завод располагал лучшим металлорежущим парком — и только в конце 1942 года, когда заработали заводы в Тагиле и Челябинске.

По очень грубой оценке, переход с 4ст КПП на 5ст в условиях конца 1941 – начала 1942 года, пока эвакуированные заводы еще находились «на колёсах», означал бы сокращение производства танков Т-34 ВДВОЕ. О возможных последствиях судите сами.

Думаю, что не сильно ошибусь, если скажу, что в годы войны завод УЗТМ обладал лучшим в СССР станочным парком (Гитлер, наверное, все ковры изгрыз, вспоминая о проданных Сталину зуборезных станках Kliengelnberg). А вот конструкторов нужного профиля на УЗТМ не было, поэтому в 1941 и начале 1942 года с затрудненным переключением передач в 4ст КПП пытались справиться «на коленке» — введением боковых фасок на зубьях шестерен, срезанием зубьев «через один», подбором допусков, материалов и режимов термообработки. Тем же самым занимались и на других танковых заводах – и тоже без особого успеха.

Но в феврале 1942 года ГКО принял решение, и уже к лету конструкторы-трансмиссионщики завода №183 (теперь уже тагильского), опираясь на свои довоенные разработки, создали 5ст КПП с подвижными муфтами (с шестернями постоянного зацепления). При этом – что очень важно для серийного производства – габаритные и присоединительные размеры КПП не изменились. Конечно, в новой КПП остался наиболее сложный в изготовлении узел – коническая передача со спиральной нарезкой зубьев, но исключить его можно было только при поперечном размещении двигателя в корпусе танка (что и было с успехом сделано позднее). Конструкция получилась настолько удачной, что применялась еще три десятилетия на танках и боевых машинах на их базе массой до 38 тонн (при том, что первоначально при проектировании КПП была принята расчетная масса машины 18 тонн). Заслуженной наградой конструкторам стала Сталинская премия за 1942 год.

Однако придирчивый читатель – особенно если он все еще считает наших предков глупее себя – может задать вопрос: если на других машинах (примеры приводились выше) усилие переключения передач на КПП с подвижными шестернями было вполне приемлемым – неужели нельзя было добиться того же самого и от старой КПП танка Т-34? Просят военные еще одну ступень – добавить еще одну пару шестерен, но зачем городить огород с освоением выпуска игольчатых подшипников и нарезкой зубчатых полумуфт?

Для ответа на этот вопрос перейдем к другому важному узлу танка Т-34, незаслуженно обделенному вниманием – главному фрикциону.

Если сравнить конструкцию гл. фрикциона Т-34 с муфтами сцепления других танков, автомобилей, тракторов и т.д. с 1920х годов до наших дней, то можно заметить существенное отличие. В гл. фрикционе Т-34 нет фрикционных накладок на ведомых дисках, фрикцион работает «сталь по стали». Почему конструкторы, проектировавшие трансмиссию Т-34, приняли такое решение – сейчас, через восемь десятилетий, достоверно сказать невозможно, поэтому ограничусь предположением: дело в дефицитности фрикционного материала.

В старых инструкциях и учебниках фрикционные накладки называются коротким и незатейливым нерусским словом «феродо» (иногда «ферадо»). Собственные имена компаний Ferodo, Bendix и Castrol в СССР 1930х годов стали именами нарицательными(через полвека то же самое произойдет с Xerox). Каждый шофер и автомеханик должен был знать, как правильно «приклепать феродо», а авиационный моторист – как правильно «добавить кастроль в масло». Но написание заграничных названий с маленькой буквы не делало эти продукты менее дефицитными – зависимость от импорта была довольно сильной, что для военной техники особенно опасно. Гл.фрикцион, работающий «сталь по стали», в этом отношении имел заметное преимущество. И это преимущество проявилось в полной мере в годы войны, когда из-за отсутствия феродо на тормозные ленты танков иногда приходилось клепать чугунные колодки.

Но любое техническое решение всегда имеет плюсы и минусы. Коэффициент трения «сталь-сталь» в несколько раз ниже, чем «сталь-феродо», поэтому для передачи крутящего момента в гл.фрикционе Т-34 задействованы 22 пары трения (для справки: в гл.фрикционе ИС-2 – 8 пар трения, в гл.фрикционе танка «Пантера» — 6, а в большинстве сцеплений легковых автомобилей – всего 2). Соответственно, при размыкании фрикциона для переключения передач надо обеспечить зазор в каждой из этих пар. В однодисковом сцеплении это происходит просто: нажимной диск отошел – ведомый диск сместился по шлицам, и зазор появился с обеих сторон. Сжатия пар трения нет, а значит, нет и передачи момента. Если же дисков несколько, то для чистого размыкания нужно обеспечить равномерное распределение зазоров по всем парам трения.

Что же получается в результате? Мехвод Т-34 выжал гл.фрикцион, нажимной диск сместился на 6,6 мм (цифра взята для круглого счета, по инструкции ход выжимного диска составляет 6…7 мм). В идеальном случае первый ведомый диск должен сместиться по шлицам на 6,3 мм, первый ведущий – на 6,0 мм, второй ведомый – на 5,7 мм и так далее. Таким образом, в каждой паре трения должен появиться зазор в 0,3 мм (для справки: это толщина трех листов бумаги для принтера). Но это в идеальном случае. В реальности диски будут неизбежно перекашиваться на шлицах (напомню, ведущий барабан гл.фрикциона вращается, а сам танк движется) и соприкасаться между собой. Каждое соприкосновение дисков при разомкнутом фрикционе – это местный нагрев, а где нагрев – там и коробление (для справки: номинальная толщина диска – 3,2 мм, диаметр примерно 400 мм).

Другими словами, гл.фрикцион Т-34 имел принципиальный конструктивный недостаток: он НЕ МОГ обеспечить полное размыкание потока мощности от двигателя к КПП. (Что это означает, может почувствовать каждый водитель автомобиля с МКПП, если попытается переключать передачи, выжав сцепление только наполовину.)

Разумеется, неполное размыкание гл.фрикциона было замечено еще при первых испытаниях танка. Поскольку при существующей конструкции гл.фрикциона этот недостаток не мог быть устранен полностью, его пытались сгладить: подбирали марку стали и режимы термообработки для ведущих и ведомых дисков, повышали точность изготовления шлицев, даже пытались ввести специальный механизм, который бы притормаживал первичный вал КПП при размыкании гл.фрикциона. В какой-то момент качество работы гл.фрикциона сочли «приемлемым» — тем более что машину надо было запускать в серийное производство.

По-видимому, гл.фрикционы «мирного времени» – тщательно обработанные, из легированной стали, со шлифованными плоскостями и шлицами – в руках опытных мехводов действительно обеспечивали относительно чистое переключение передач. Но начавшаяся война одновременно с падением качества изготовления всех деталей посадила за рычаги Т-34 тысячи неопытных водителей. Проблема неполного размыкания гл.фрикциона встала во всей остроте, но решить ее «внутри» узла было невозможно: дефицит феродо только усилился, а изменение осевого габарита гл.фрикциона потребовало бы смещения двигателя – т.е. перекомпоновки всего танка. Поэтому, как ни парадоксально это звучит, внедрение на Т-34 новой КПП с постоянным зацеплением было вызвано не столько дефектами старой КПП, сколько неудачным гл.фрикционом.

Внимательный читатель, знакомый с матчастью советских танков, может задать вопрос: если многодисковый фрикцион «сталь по стали» так плох – почему от него не отказались сразу после войны?

Ответ будет прост: нельзя рассматривать один, сколь угодно важный элемент (объект, узел, механизм) в отрыве от других связанных с ним элементов.

1. В танк Т-34 гл.фрикцион стоял как бы «враспор» между носком коленвала двигателя и ведущим валом КПП, что жестко ограничивало его осевой габарит. Поперечное расположение двигателя позволило увеличить толщину пакета фрикционных дисков с 74 мм до 95 мм.

2. Появление гитары снизило крутящий момент, передаваемый гл.фрикционом, на 25%. Это позволило сократить количество фрикционных дисков с 22 до 18.

3. В результате выполнения пунктов 1 и 2 толщина каждого диска увеличилась более чем в полтора раза – с 3,2 мм до 5 мм. В сочетании с уменьшением диаметра это повысило жесткость дисков на изгиб примерно в 5 раз и улучшило их тепловой режим. К тому же после перекомпоновки МТО гл.фрикцион стал обдуваться потоком воздуха от вентилятора.

4. Увеличен ход нажимного диска. Вместе с уменьшением количества фрикционных дисков это увеличило зазор при размыкании гл.фрикциона примерно на 30%.

5. Качество деталей повысилось – металлургия, металло- и термообработка не стояли на месте.

6. В наличии уже имелась КПП с постоянным зацеплением ![]()

Все эти изменения существенно сгладили недостатки схемы «много дисков, сталь по стали», и конструкция гл.фрикциона Т-34, как и его КПП, благополучно дожила до 1970х годов.

Материал выложен несколькими постами пользователем Цоккер на сайте «В вихре времён» mahrov.4bb.ru

конкретно на эта информация начиная отсюда:

mahrov.4bb.ru/viewtopic.php?id=8168&p=27