Часть I. Доменная печь в Истье.

Все мы, так или иначе, знаем, о не превзойдённых по сей день постройках прошлого, например Исаакиевский собор, Колизей, или Эйфелева башня, различные дворцы и крепости, разных времён.

Исаакиевский собор

Колизей

Эйфелева башня

Однако мало кто задумывается, как появились эти объекты, точнее благодаря чему. Ведь, строго говоря, без развитой металлургии, никакая грандиозная стройка просто невозможна, ни в прошлом, ни в наше время. А что такое металлургия? Это в прямом смысле слова, билет в клуб избранных. Народ, не подчинивший металл, считается примитивным. Именно поэтому, наше великое железное прошлое выдаётся за кустарный промысел. Ведь металлургия, является так сказать самым первым звеном, фундаментом, технологического развития любой цивилизации, потому что без металлургии, невозможно изготовление орудий труда и производства, без которых, в свою очередь, невозможно ни строительство, ни сельское хозяйство, ни военные действия. Точнее, воевать и копать землю можно, конечно и палками, но это уже не цивилизация, а только её формирование.

Причём, не может развиваться только одно направление в промышленности: развитие металлургии, автоматически повлечёт развитие сопутствующих отраслей, всё взаимосвязано. Таким образом, от уровня развития металлургии, зависит общий уровень развития промышленности и государства в целом. Соответственно, чтобы на официальном уровне утверждать о никчёмности какого-то государства, или народа, достаточно утверждать, что у этого народа, или государства, вообще не было металлургии, или её развитие находилось в зачаточном состоянии.

А как много мы знаем о металлургии прошлого? Про так называемый «бронзовый век», думаю, слышали многие, однако сегодня мы не будем рассматривать производство бронзы, хотя бы потому, что бронзовой руды не существует в природе, бронза это сплав, и про неё, вскоре, будет отдельный разговор, а нас на данный момент интересует полный цикл, от добычи руды, до готового изделия. А что же нам по этому поводу, говорят официальные источники? Итак, первая официальная историческая справка:

Производство железа на территории Руси было известно с незапамятных времен. Древнее железо, произведённое кустарным способом, называется «кричное», или «болотное» железо. В результате археологических раскопок в районах, прилегающих к Новгороду, Владимиру, Ярославлю, Пскову, Смоленску, Рязани, Мурому, Туле, Киеву, Вышгороду, Переяславлю, Вжищу, а также в районе Ладожского озера и в других местах, обнаружены сотни мест с остатками плавильных горшков, сыродутных горнов, так называемых «волчьих ям» и соответствующие орудия производства древней металлургии.

При раскопках в Старой Рязани, в 16-ти из 19-ти жилищ горожан, обнаружены следы «домашней» варки железа в горшках в обыкновенной печи. По сути, железный век длился несколько тысячелетий. Так в Аркаиме, плавили металл уже 4000 лет назад.

Западноевропейский путешественник Яков Рейтенфельс, побывав в Московии в 1670 году писал, что «страна московитов — это живой источник хлеба и металла». Так, например, недалеко от Новгорода в районе Устюжны было такое множество «горнов для делания железа», что новгородскому губернатору, посетившему эти места, показалось, будто он «заехал в предместье вулкана». Печи для делания железа стояли везде и всюду, количество живых памятников этого «производственного бума» до сих пор поражает современных археологов, раскапывающих «культурный слой» на Русской платформе. Конец первой официальной исторической справки.

Наш народ умеет варить металл, даже в горшках в домашней печке, у нас это, можно сказать в крови. Железо на Руси, выплавляли еще в те, далёкие, глубоко дохристианские времена. Фамилии русского народа буквально кричат нам о распространённости металлургии повсеместно по территории древней Руси: Кузнецов, Руднев, Ковалёв.

Одним словом, железных следов нашего прошлого, очень много, и сейчас, предлагаю вам, друзья, совершить путешествие, к одному из таких мест — металлургическому заводу в селе Истье, что в Рязанской области, и на примере этого завода, поразмышлять о металлургии в целом.

Расположение объектов

Сам комплекс состоит из пяти объектов: это остатки доменной печи (на рисунке под номером 1), заводской корпус (2), храм Рождества Христова (3), заводской пруд (4) и плотина (5). И рассматривать их нужно как единое целое, однако, ввиду большого количества информации, про храм Рождества Христова поговорим во второй части статьи. Про пруд, сейчас лишь скажу, что его форма, обеспечивала подвод воды, ко всем технологическим звеньям завода. Плотина располагается на реке Истья.

Остатки плотины на реке Истья

Правда в этом месте, река напоминает просто ручей, а сама плотина, в настоящий момент, это просто завал из камней и кусков бетонных плит. Однако в этом завале, встречаются глыбы из старинного кирпича, сваленные сюда при сносе древних сооружений.

Кирпичные блоки в плотине

А вот остатки заводского комплекса, гораздо интереснее, и начнём мы осмотр, с доменной печи, а для полной объективности, читаем, вторую официальную историческую справку, уже по этому месту:

На территории села ещё в 12-13 веках находилось поселение, в котором велась добыча железа. После «монголо-татарского нашествия», поселение было заброшено.

Своим возрождение, современное село Истье, обязано чугунолитейному заводу, построенному в 1715 году по указу Петра I, который начала строить семья купцов Рюминых, воспользовавшись тем, что возле села Залипяжье (ныне деревня), были обнаружены залежи руды.

В 1717 году Истьинский завод дал первую плавку. В том же, 1717 году появилась игольная фабрика в селе Коленцы, а в 1718 — вторая, в соседнем селе Столпцы. С этой поры по всей Руси посконные рубахи крестьян и пышные наряды знати, шились рязанскими иголками.

В 1773 году весь комплекс купил заводовладелец Пётр Кириллович Хлебников, хозяин Благовещенского медеплавильного предприятия в Уфимском уезде. Его сын Николай Петрович Хлебников, принялся за реконструкцию доставшегося ему заводского комплекса, главным архитектором он пригласил Василия Петровича Стасова. В своих воспоминаниях Стасов описывает, что выстроил в рязанских владениях Хлебникова, цитата:«две обширные усадьбы с садами, большим домом, службами, оранжереями, зверинцем, театром, манежем и различными затеями для отдыха. На тех же землях того же дворянина два здания для двух мануфактур: одной железоделательной, а другой — по производству игл, с двумя плотинами на двух реках, с трёхпролётным мостом из тёсаного камня, с разными другими постройками для работы и складов», конец цитаты.

Обе усадьбы скорее напоминали маленькие дворцы, чем рабочие корпуса. Даже уцелевшие ныне скудные остатки Истьинского комплекса, давно утратившие былое великолепие, всё же свидетельствуют, что некогда это была одна из самых выдающихся рязанских уездных усадеб.

После смерти Николая Хлебникова в 1806, все владения переходят его сестре Анне, в замужестве Полторацкой. При ней заканчивается строительство грандиозного Христорождественского храма, архитектором которого также являлся Василий Петрович Стасов.

В конце 50-х годов 19-го века, Полторацкие владели в Пронском уезде чугунолитейным, железоделательным, машиностроительным заводами, двумя игольными, одной булавочной и одной проволочной фабриками. На них трудились около 1200 человек.

В настоящее время, из всего комплекса сохранились двухэтажные главный дом и два служебных флигеля 1790-х гг.; церковь Рождества Христова, построенная Анной Петровной Полторацкой в 1816 гг.; заброшенный заводской корпус и старейшая доменная печь в Восточной Европе, признанная историческим памятником. Все сохранившиеся здания выполнены в стиле «классицизм» по проекту архитектора Василия Петровича Стасова. Конец второй официальной исторической справки.

Подробнее про, Стасова, если кому интересно, почитайте сами здесь, уж очень много нестыковок по датам.

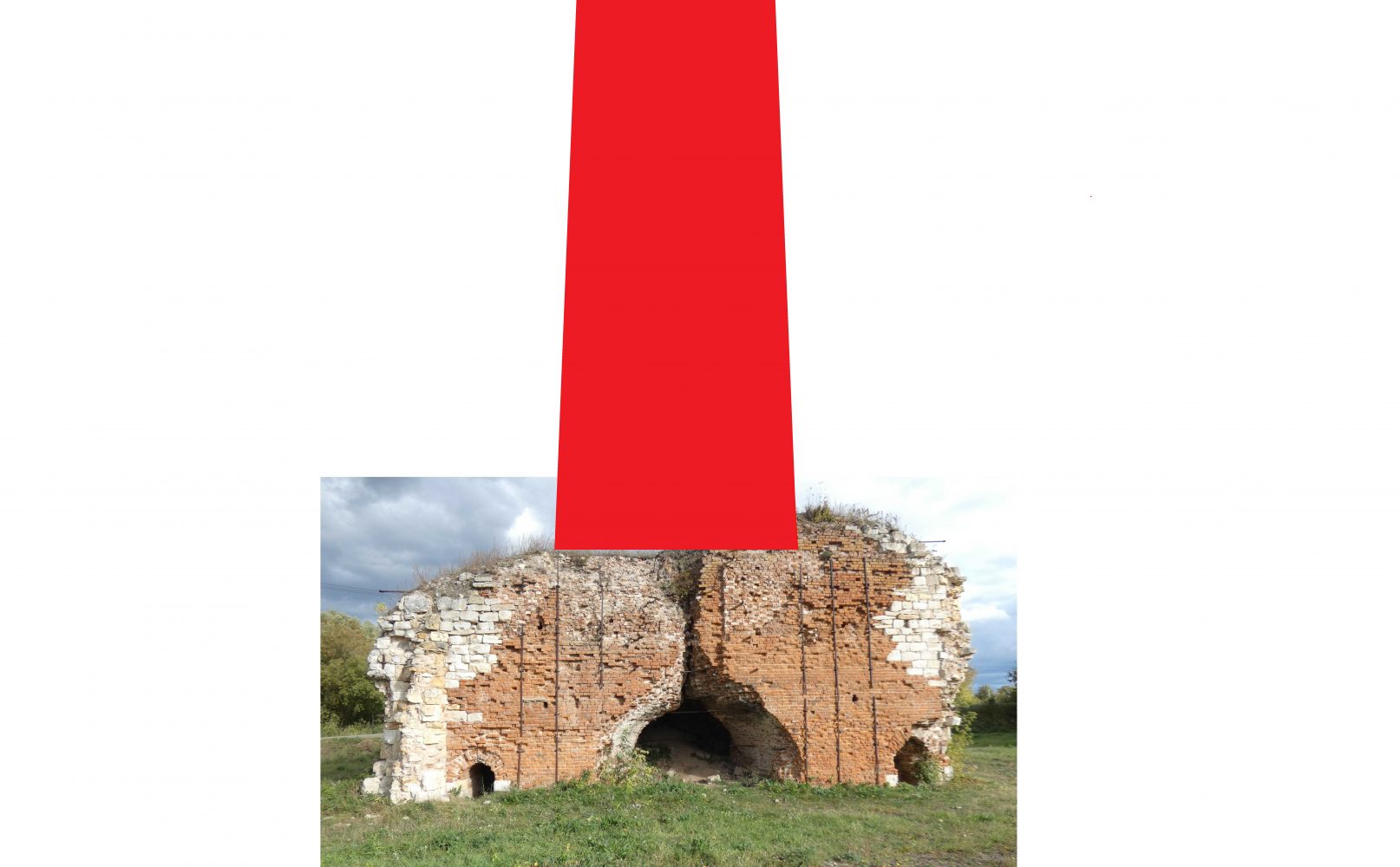

Доменная печь, вид от комплекса

Согласно официальной информации, это старейшая в Восточной Европе доменная печь. Я сейчас не буду затрагивать вопрос, был Пётр I или нет. Нас сейчас интересует именно возраст доменной печи, потому что, даже по официальной истории, ей 300 с лишним лет, и официально это не скрывается. Просто не афишируется. Тут хочу заметить, что по моему мнению, печь гораздо старше, но даже 300 лет, это хороший возраст.

Доменная печь, вид от пруда

Примерная высота трубы

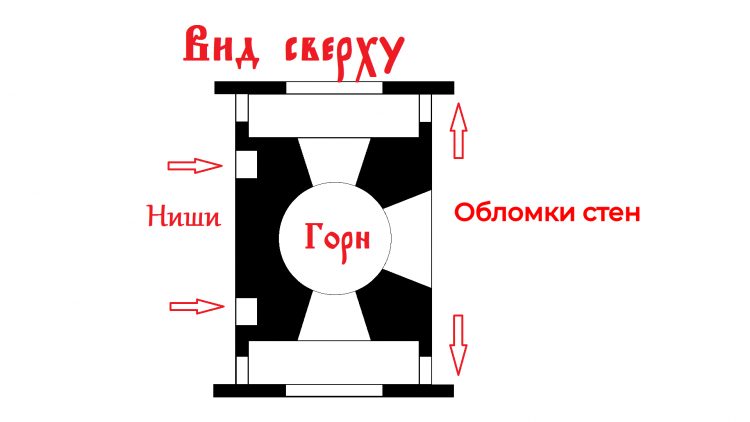

План сверху

Друзья, прошу Вас обращать внимание на такие детали, как копоть и толщина стяжек. Всё это сооружение — это была печь, но следов копоти практически нет, копоть видна, преимущественно только, в местах поздних переделок, про эти переделки, также, расскажу далее.

А толщину стяжек, вы видите сами, в сравнении с ладонью Михаила, и конкретно эта стяжка не кованная, это прокат, и заложена она была при строительстве печи, а построили её, официально, в 1715 году.

Стяжка-прокат

Зелёное стекло, это оплавленный кирпич.

Оплавленный кирпич

Именно так выглядит кирпич, когда он оплавился в металлургической печи. Остекленевший слой очень толстый. Температура плавления железа — полторы тысячи градусов, поэтому даже шамотный, то есть огнеупорный, кирпич сплавился в единую структуру, а уже под ним, сплавился обычный кирпич, из которого выложены несущие стены.

Оплавленный кирпич

Качество кладки каменных стен снаружи, заметно хуже кирпичной кладки, а также каменной кладки под арками.

Качество каменной кладки

Качество кирпичной кладки. А где мы уже видели такие стяжки?

Это важная деталь, по которой мы можем сделать вывод, что снаружи, это более поздняя переделка, укрепление печи, её ремонт. В стене камни разные, некоторые природные, некоторые отливка.

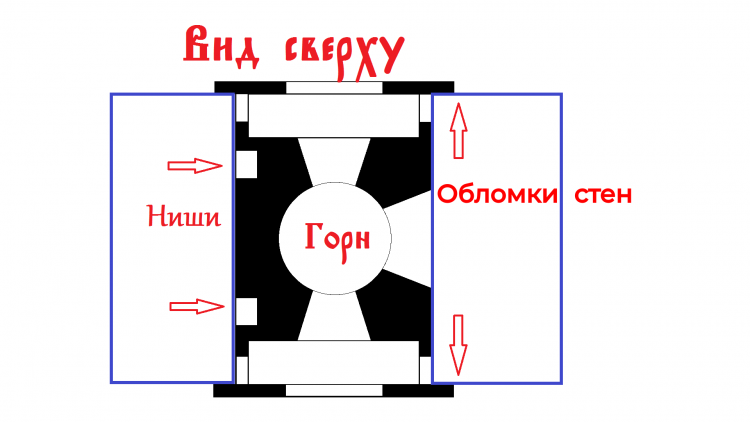

Надстроенный верх

Видно надстроенный верх служебного помещения. Эти служебные помещения, в настоящий момент, находятся с двух сторон от горна, но судя по остаткам стен, такие помещения располагались со всех четырёх сторон.

План: вид сверху

Эти, помещения, нужны для охлаждения корпуса печи, и нагрева воздуха, который вдувается в печь.

Тут нужно понимать, что воздух подавался в печь не просто естественной тягой, а принудительно, под давлением, через боковые арочные проёмы, в которых стояли фурмы.

Фурмы

Таков принцип работы любой доменной печи, даже в наше время. И для подачи воздуха, используется целая система из труб и компрессоров, которые и размещались в этих комнатах, а также снаружи.

Кстати, снаружи на некоторой высоте, находится ниша, неужели, для статуй? Это именно ниша, в ней нет ни каких проходов, ни в стороны, ни вниз, пол в ней, выложен камнем.

Пробитое отверстие. Штамповка 18-го века?

Стяжки

Обратите внимание на стяжки. Все стены ими пронизаны, и снаружи, все стяжки увязаны в единый арматурный каркас. А вот такие кованые петли, на концах стяжек, мы уже неоднократно видели в местах, связанных с неким религиозным культом.

Петли на стяжках

Про то, что эта печь, изначально, была выше, а сейчас, она засыпана, примерно на 1-2 метра, думаю, вы уже догадались сами, по низким и непропорциональным аркам.

Засыпанная арка

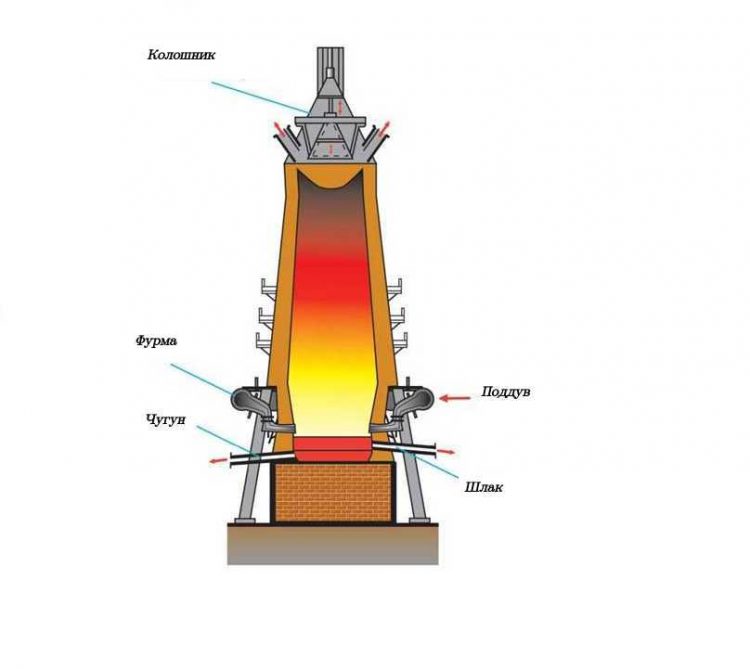

Но это ещё не все доказательства засыпанной печи. По технологии работы домны, горн, с жидким металлом, располагается ниже фурм, а летники, по которым расплавленный металл вытекает из печи, располагается в самом низу горна, что собственно и логично, так как железо течёт самотёком.

Схема доменной печи

И вот сейчас мы видим уровень грунта, примерно на уровне фурм, по которым воздух подавался в печь. Соответственно, всё остальное находится ниже уровня грунта. Это всё, что осталось от доменной печи, но мы к ней ещё вернёмся сегодня, а сейчас давайте посмотрим на заводской корпус, точнее, на то, что от него осталось.

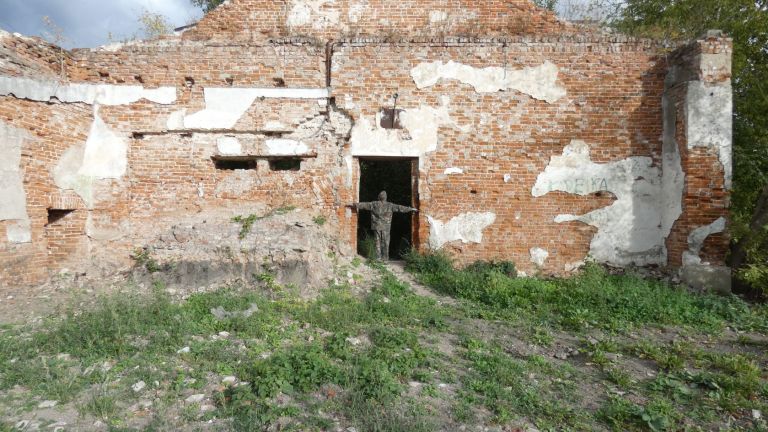

Заводской корпус

Внутри здания, растёт лес. Здесь деревья, видимо не вырубают нарочно, чтобы быстрее всё развалилось. Вот, например, церковь Рождества Христова, которая стоит чуть поодаль, и про которую будет рассказ во второй части, её начали реставрировать. На это деньги нашлись. Естественно, церковь нужна, а вот наше железное прошлое — не нужно, и деревья, постепенно, своими корнями ломают каменные стены, и в скором времени комплекс развалится сам.

То, что здание засыпано, наглядно видно с его торца, со стороны пруда. Высота и ширина арки (слева от Михаила) не пропорциональны, а дверь пробита выше арки. С обратной стороны двери, есть одинокая петля, а судя по ширине арки, вторая, где-то ниже, метра на два.

Контр-форс

Только не пишите в комментариях, что контрфорсы для красоты ставят. Вполне возможно, что это более поздний ремонт, так как контрфорс не перевязан с основной стеной, но, тем не менее, он выполнен тем же кирпичом и на таком же растворе.

По этим углом кажется, что 105, или даже 104, но если смотреть прямо то 106 см

Толщина стен 106 см, по-этому, закладывая арочный проход, между соседними помещениями внутри единого здания, здесь просто выстроили две заглушки из кирпича, с обеих сторон, заподлицо с основной стеной, и между этими заглушками остаётся много места, где постепенно скапливается мусор.

Заложенный проход

Мусор между стен

Из-за такой толщины стены, этот проём даже забутовывать не стали, чтобы материал не тратить. Повторюсь, это внутренняя несущая стена, между соседними помещениями одного здания, поэтому толщина этой стены, ни как не связана с отоплением и холодными зимами, которых, по моему мнению, не было. Почему не было зим, объясняется в этом фильме.

Уровень грунта

Здесь уровень грунта снаружи, вровень с подоконниками, но изнутри уровень ниже. Это здание просело? Или так строили?

Колонны, у входа в бывший кинотеатр

Что точно так построили, то эти колонны, из современных керамических канализационных труб, потому что в советское время тут был кинотеатр.

Колонны из труб

Друзья, а теперь предлагаю немного обдумать увиденное. Любой металлургический комбинат, начинается с сырья, поэтому самое первое, над чем стоит задуматься — это добыча и доставка руды и топлива, обогащение руды, а также отправка готовой продукции. Одним словом, поговорим о логистике.

Рудные терриконы

Чтобы вам было понятнее, буквально в двух словах расскажу принцип работы доменной печи. Основное условие работы доменной печи — непрерывный процесс плавки. Собственно тем домна и отличается от той же вагранки, которая, по сути, работает на таком же принципе как доменная печь, но только с меньшими объёмами, а сама вагранка меньших размеров и стенки у неё тоньше, и работает вагранка по схеме: разжёг, расплавил сколько нужно и погасил. С доменной печью не так, домна — это непрерывный процесс.

По технологии, доменная печь загружается сверху. Естественно тут были подъёмники.

Подъёмный механизм

Не спрашивайте меня, где остатки древних механизмов, они примерно там же, где остатки механизмов 90-х годов ХХ века. И так, печь загружается сверху, по мере плавки, расплавленное железо, или чугун, как вам будет удобнее, стекает вниз горна, где постепенно скапливается его некоторое количество, которое сливают, для дальнейшей переработки или сразу в формы.

Схема работы доменной печи

В зависимости от объёма горна, выпуск чугуна, происходит раз в 2-3 часа. По мере того, как металл стекает в горн, сверху в доменную печь загружают новую шихту, и цикл продолжается.

Рецепт, который нашли многие металлурги в разное время и в разных странах был прост и понятен: «Нельзя гасить печь». О технических подробностях, почему выгоднее постоянное горение доменной печи, как это улучшает свойства выплавляемого металла и почему в этом случае требуется меньше усилий кузнецов, при последующей обработке, про всё это, друзья, предлагаю почитать самостоятельно, здесь ссылочка на хорошую статью по металлургии. А пока, просто примите как факт: экономически и технологически, выгоднее постоянная работа печи. А теперь займёмся расчётами.

Наша доменная печь имеет 4 метра во внутреннем диаметре, высота рабочей зоны, судя по пропорциям печи, не менее двух метров, а возможно даже и больше. Таким образом, мы имеем объём рабочей зоны 25000 литров. Это легко высчитать по формуле:

где V — объем; π=3,14; r — радиус печи; h — высота рабочей зоны.

Для сравнения, вес 1 литра чистой воды равен 1 кг. Железная руда, гораздо тяжелее воды, ввиду большей плотности, поэтому 1 литр руды, весит гораздо больше, в зависимости от типа руды, в 2 и более раза. Топливом, в нашем случае, может быть как каменный уголь, так и древесный. Каменный, также тяжелее воды, а вот древесный легче. Но в сравнении с каменным, древесный быстрее прогорает, поэтому, его требуется чаще добавлять в печь, и соответственно, возрастают его объёмы. Также для выплавки, требуется флюс — известняк, который тоже тяжелее воды.

Получается, что, на одну загрузку этой печи нужно 50 тонн руды и около 50 тонн угля и флюса. То есть, для этой печи, только для одной загрузки, сырья, нужно привезти около 100 тонн. Учитывая, что местная руда, всё же беднее, чем на Курской магнитной аномалии, будем считать, что слив чугуна делают не через 2-3 часа, а через 8-12 часов, то есть всего два раза в день, значит суточный подвоз сырья, составляет 200 тонн.

При этом, выход из печи всех твёрдых материалов, это ещё вагон и маленькая тележка, так как нужно увозить образующийся шлак, и отправлять на дальнейшую обработку готовый металл.

Таким образом, мы подошли к тому, что осуществить все эти перевозки на телегах, невозможно просто физически, так как обычная телега, запряжённая одной лошадью, может везти около 700 кг, по более-менее ровной и крепкой дороге. В случае же неровных или раскисших дорог, не рекомендуется нагружать телегу, больше массы самой лошади.

То есть, для обеспечения непрерывной работы печи, только на доставку сырья нужно: 200тонн/700кг=285,71 то есть это — 286 лошадей, 286 телег, и 286 человек-извозчиков. Вроде и не много, учитывая, что один из владельцев завода, Николай Петрович Хлебников, как раз и занимался разведением лошадей, но 286 телег сырья в сутки, это всего 5 минут на разгрузку. Много это или мало? Уж не знаю, но видимо, нужно реально быть былинным богатырём, чтобы за 5 минут перекидать 700 кг камней.

Грузовая телега

Ну, или телеги были самосвалами. И потом, как за 5 минут загружали телеги в карьерах и шахтах? Но это ещё не всё.

Вереница телег

Друзья, а теперь вы только представьте эту бесконечную вереницу из телег. А что если одна из лошадей подвернёт ногу, или у телеги ось сломается? Учитывая ширину и качество дорог, то сразу возникает вопрос, а как они разъезжались на дорогах?

Вереница телег

К тому же телегам иногда нужен ремонт, лошадям и извозчикам, нужна еда, сон, отдых. Значит, таких телег было больше, как минимум в 2 раза. А сколько вообще стоила лошадь в 18-19 веках? Не знаете? — поинтересуйтесь, будет интересно. Но это ещё не всё, сейчас мы рассчитали только подвоз сырья для самой доменной печи, причём, в хорошую погоду. А помимо этого, в логистику входит учёт распутицы, отправка готовой продукции, шлака, доставка инструментов и подсобных грузов. Также для работы доменной печи, требуется вода, для её охлаждения. Много воды.

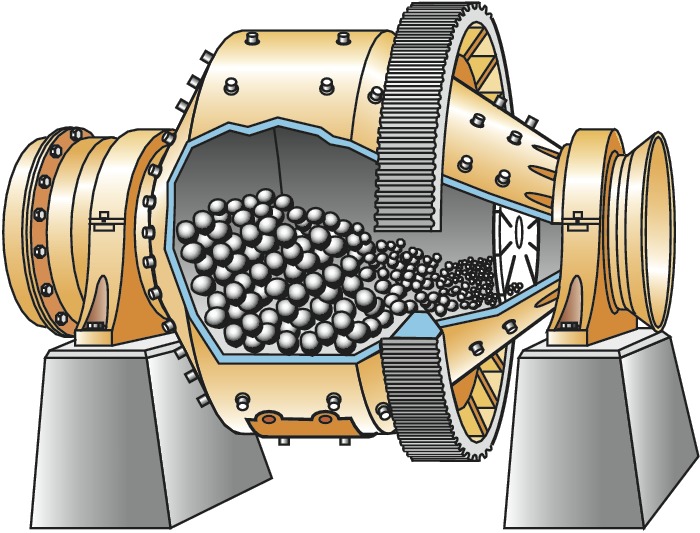

Но и это ещё не всё. Для получения хорошего результата плавки, необходимо было предварительное обогащение добываемых железных руд. Операция обогащения всегда являлась очень важным технологическим условием для производства железа. Процесс обогащения состоит из нескольких этапов:

- промывка;

- просушка;

- обжиг;

- размельчение;

- просеивание.

Шаровая мельница

Получение высококонцентрированной руды не могло ограничиться только одной или двумя операциями, этот процесс требовал планомерной обработки всеми указанными приемами. В местном музее хранятся такие вот «пушечные ядра», которыми видимо и «стреляли» мельницы.

Шары в музее

Как понимаете, обжиг также требовал качественного топлива, причём в немалых количествах. Поэтому, вдобавок к целой индустрии плавки железной руды, существовала не менее масштабная индустрия её обогащения. И ещё раз напомню, это не город, а простое село.

И вот теперь друзья, я вас спрашиваю, мы действительно должны принять на веру, то, что логистика была организована только на телегах, запряжённых лошадьми? Или всё же существовала железная дорога? Как обеспечивалась работа доменной печи в 1700-х годах, если официально, первая в России железная дорога была построена лишь в 1837 году?

Таким образом, наличие металлургии и уровень её развития, определяет уровень развития государства. Именно поэтому, «западным партнёрам» нужно всячески искажать, опровергать и оспаривать факт развитой металлургии в нашей стране. Там где это возможно, официалы пытаются доказать, что металлургии не было вообще, там, где факт наличия металлургии уже неопровержим, нам объясняется его кустарное происхождение, типа варили в печках в горшках. Однако, в наше время, очень много людей, у себя в гаражах и на приусадебных участках, занимается самостоятельной плавкой металлов — алюминия, меди, и даже железа. В Интернете полно роликов на эту тему. И что, если через 200 лет, археологи найдут их самодельные печи, то они единогласно решат, что вся современная промышленность была так развита?

Да, наш народ умеет варить металл, даже в горшках в домашних условиях, у нас это, можно сказать в крови, но это вовсе не значит, что не было средних и крупных промышленных предприятий.

Фотографии высокого качества (регистрация не требуется), ссылка здесь.

Фильм по статье:

Друзья, на этом вопрос не закрыт, тема будет продолжена в следующей статье. Благодарю вас за внимание!