Интересная винтажная статья, которая, думаю, заинтересует коллег.

ЕЕ ДОСТОИНСТВА

В прозрачной синеве неба рокочет самолет. Люди останавливаются, ладонями прикрыв от солнца глаза, ищут его между редкими островками облаков. Но найти не могут. Может быть, его скрывает облачко или он залетел так высоко, что уже невидим для невооруженного глаза? Нет, вот кто-то уже увидел его и рукой показывает соседу – совсем не в ту сторону, куда смотрят остальные. Тонкий, с отброшенными назад крыльями, похожий на стрелу, он летит так быстро, что звук его полета достигает земли из той точки, в которой уже давно нет самолета. Кажется, звук отстает от него. А самолет, словно резвясь в родной стихии, внезапно круто, почти по вертикали, взлетает вверх, переворачивается, камнем падает вниз и снова стремительно проносится по горизонтали… Это реактивный самолет.

Основным элементом воздушно-реактивного двигателя, сообщающего самолету эту исключительно высокую скорость, почти равную скорости звука, является газовая турбина. В последние 10–15 лет проникла она на самолет, и скорости искусственных птиц выросли на четыре-пять сотен километров. Лучшие поршневые двигатели не могли обеспечить серийным самолетам таких скоростей. Как же устроен этот удивительный двигатель, обеспечивший авиации такой большой шаг вперед, этот новейший двигатель – газовая турбина?

И тут внезапно оказывается, что газовая турбина отнюдь не является новейшим двигателем. Оказывается, еще в прошлом веке имелись проекты газотурбинных двигателей. Но до некоторого времени, определяемого уровнем развития техники, газовая турбина не могла соперничать с другими типами двигателей. И это несмотря на то, что газовая турбина обладает по сравнению с ними целым рядом преимуществ.

Сравним газовую турбину, например, с паровой машиной. Простота ее устройства при этом сравнении сразу же бросается в глаза. Газовая турбина не требует сложно устроенного, громоздкого парового котла, огромного конденсатора и многих других вспомогательных механизмов.

Но ведь и обычный поршневой двигатель внутреннего сгорания не имеет ни котла, ни конденсатора. В чем же преимущества газовой турбины перед поршневым двигателем, который она столь стремительно вытеснила со скоростных самолетов?

В том, что газотурбинный двигатель – чрезвычайно легкий двигатель. Его вес на единицу мощности значительно ниже, чем у двигателей других типов.

Кроме того, она не имеет поступательно-движущихся частей – поршней, шатунов и т. д., ограничивающих число оборотов двигателя. Это преимущество, которое не кажется таким уж важным для людей, не особенно близких технике, нередко оказывается решающим для инженера.

Газовая турбина имеет еще одно подавляющее преимущество перед другими двигателями внутреннего сгорания. Она может работать на твердом топливе. Причем коэффициент полезного действия ее будет не меньше, а больше, чем у лучшего поршневого двигателя внутреннего сгорания, работающего на дорогом жидком топливе.

Какой же коэффициент полезного действия может обеспечить газовая турбина?

Оказывается, уже простейшая газотурбинная установка, которая сможет работать на газе с температурой перед турбиной в 1250–1300°С, будет иметь коэффициент полезного действия около 40–45%. Если же усложнить установку, применить регенераторы (в них используется тепло отработанного газа для подогрева воздуха), применить промежуточное охлаждение и многоступенчатое сгорание, можно получить коэффициент полезного действия газотурбинной установки порядка 55–60%. Эти цифры показывают, что по экономичности газовая турбина намного может превзойти все существующие типы двигателей. Поэтому победу газовой турбины в авиации надо рассматривать только как первую победу этого двигателя, за которой последуют другие: в железнодорожном транспорте – над паровой машиной, в стационарной энергетике – над паровой турбиной. Газовую турбину следует считать основным двигателем ближайшего будущего.

ЕЕ НЕДОСТАТКИ

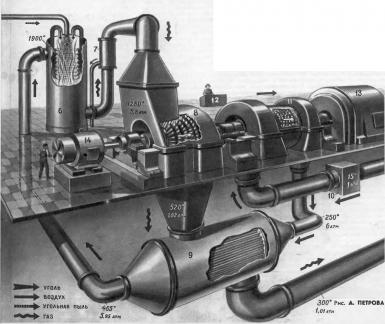

Принципиальное устройство авиационной газовой турбины сегодняшнего дня не сложно (см. схему ниже). На одном валу с газовой турбиной размещается компрессор, который сжимает воздух и направляет его в камеры сгорания. Отсюда газ поступает на лопатки турбины, где часть его энергии преобразуется в механическую работу, необходимую для вращения компрессора и вспомогательных устройств, в первую очередь насоса для непрерывной подачи топлива в камеры сгорания. Другая часть энергии газа преобразуется уже в реактивном сопле, создавая реактивную тягу. Иногда делают турбины, которые вырабатывают большие мощности, чем требуется на привод компрессора и на привод вспомогательных устройств; избыточная часть этой энергии передается через редуктор на винт. Бывают авиационные газотурбинные двигатели, снабженные и винтом и реактивным соплом.

Стационарная газовая турбина принципиально не отличается от авиационной, только вместо воздушного винта к ее валу присоединяется ротор электрогенератора и газы горения не выбрасываются в реактивное сопло, а до наивозможного предела отдают заключенную в них энергию лопаткам турбины. Кроме того, стационарная газовая турбина, не связанная жесткими требованиями габаритов, веса, имеет целый ряд дополнительных устройств, обеспечивающих повышение ее экономичности, уменьшение потерь.

Газовая турбина – машина высоких параметров. Мы уже называли желательную температуру газов перед лопатками ее рабочего колеса – 1250–1300°. Это температура плавления стали. Со скоростью в несколько сотен метров в секунду движется газ, нагретый до такой температуры в соплах и лопастях турбины. Свыше тысячи оборотов в минуту делает ее ротор. Газовая турбина – это преднамеренно организованный поток раскаленного газа. Пути огненных потоков, движущихся в соплах и между лопатками турбины, точно предуказаны и рассчитаны конструкторами.

Газовая турбина – машина высокой точности. Подшипники вала, делающего тысячи оборотов в минуту, должны быть выполнены по самому высокому классу точности. Ни малейшей неуравновешенности не может быть допущено в роторе, вращающемся с этой скоростью, – иначе биения разнесут машину. Исключительно высокими должны быть требования к металлу лопаток – центробежные силы напрягают его до предела.

Эти особенности газовой турбины отчасти и затормозили внедрение ее, несмотря на все ее высокие достоинства. Действительно, какими жаропрочными и жаростойкими должны быть материалы, чтобы выдерживать в течение длительного времени напряженнейшую работу при температуре плавления стали? Современная техника не знает таких материалов.

Повышение температуры за счет достижений металлургии идет очень медленно. За последние 10–12 лет они обеспечили повышение температуры на 100–150°, то есть по 10–12° в год. Таким образом, сегодня наши стационарные газовые турбины могли бы работать (если бы не было других путей борьбы с высокой температурой) всего при температуре около 700°. Высокая же экономичность стационарных газовых турбин может быть обеспечена только при более высокой температуре рабочих газов. Если металлурги будут повышать жаропрочность материалов теми же темпами (что вообще-то сомнительно), только через пятьдесят лет они обеспечат работу стационарных газовых турбин.

Инженеры сегодня идут по другому пути. Необходимо охлаждать, говорят они, элементы газовой турбины, омываемые горячими газами. В первую очередь это относится к сопловым аппаратам и лопаткам рабочего колеса газовой турбины. И для этой цели предложен целый ряд разнообразнейших решений.

Так, предлагается сделать лопатки полыми и охлаждать их изнутри либо холодным воздухом, либо жидкостью. Есть и другое предложение – обдувать поверхность лопатки холодным воздухом, создавая вокруг нее защитную холодную пленку, как бы одевая лопатку в рубашку из холодного воздуха. Можно, наконец, делать лопатку из пористого материала и через эти поры изнутри подавать охлаждающую жидкость, чтобы лопатка как бы «потела». Но все эти предложения очень сложны при непосредственном конструктивном решении.

Есть и еще одна нерешенная техническая задача в конструировании газовых турбин. Ведь одно из основных преимуществ газовой Турбины в том, что она может работать на твердом топливе. Наиболее целесообразно при этом сжигать распыленное твердое топливо прямо в камере сгорания турбины. Но оказывается, что мы не умеем при этом достаточно эффективно отделять от газов горения твердые частички золы и шлака. Эти частички размерами более 10–15 микрон вместе с потоком раскаленных газов попадают на лопатки турбины и царапают, разрушают их поверхность. Радикальная очистка газов горения от частиц золы и шлака или сжигание распыленного топлива так, чтобы образовались твердые частички только меньше 10 микрон, – вот еще одна задача, которая должна быть решена для того, чтобы газовая турбина «сошла с небес на землю».

В АВИАЦИИ

А как же в авиации? Почему высоко в небе к. п. д. газовой турбины при одинаковых температурах газов больше, чем на земле? Потому что основным критерием для экономичности ее работы является вообще-то не температура газов горения, а отношение этой температуры к температуре наружного воздуха. А на высотах, освоенных нашей современной авиацией, эти температуры всегда сравнительно низкие.

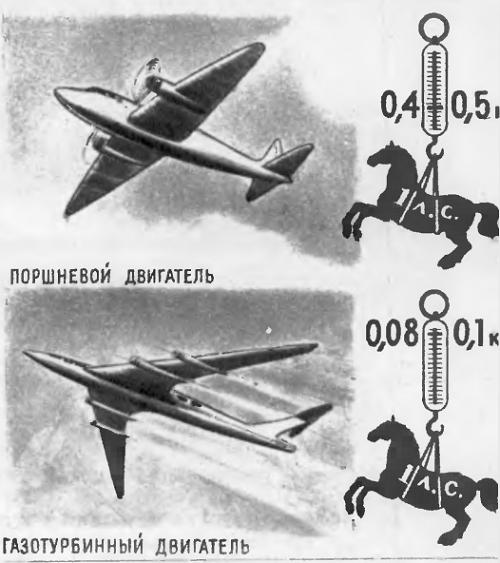

Благодаря этому в авиации газовая турбина и стала в настоящее время основным типом двигателя. Сейчас скоростные самолеты отказались от поршневого мотора. На самолетах дальнего действия используется газовая турбина в виде воздушно-реактивного газотурбинного или турбовинтового двигателя. В авиации с особой силой сказались преимущества газовой турбины перед другими двигателями в отношении габаритов и веса.

А преимущества эти, выраженные точным языком цифр, примерно таковы: поршневой двигатель у земли имеет вес 0,4–0,5 кг на 1 л.с., газотурбинный – 0,08-0,1 кг на 1 л.с.. В высотных же условиях, скажем на высоте 10 км, поршневой мотор становится уже раз в десять тяжелее газотурбинного воздушно-реактивного двигателя.

В настоящее время официальный мировой рекорд скорости, достигнутый на самолете с турбореактивным двигателем, составляет 1212 км/час. Проектируются самолеты и для скоростей, намного превышающих скорость звука (напомним, что скорость звука у земли равна приблизительно 1220 км/час).

Даже из сказанного видно, каким революционным двигателем является в авиации газовая турбина. История еще не знала случаев, чтобы за такой короткий срок (10–15 лет) новый тип двигателя полностью вытеснил в целой области техники другой, совершенный тип двигателя.

НА ЛОКОМОТИВЕ

С самого появления железных дорог и до конца прошлого столетия паровая машина – паровоз – являлась единственным типом железнодорожного двигателя. В начале нашего столетия появился новый, более экономичный и совершенный локомотив – электровоз. Приблизительно лет тридцать тому назад на железных дорогах появляются и другие новые типы локомотивов – тепловозы и паротурбовозы.

Конечно, и паровоз за время своего существования претерпел много существенных изменений. Изменялась и его конструкция, изменялись и основные параметры – скорость, вес, мощность. Постоянно улучшались и тягово-теплотехнические характеристики паровозов, чему способствовало введение повышенной температуры перегретого пара, подогрева питательной воды, подогрева воздуха, подаваемого в топку, применение пылеугольного отопления и т. д. Однако экономичность паровозов до сих пор остается очень низкой и достигает всего 6–8%.

Известно, что железнодорожный транспорт, главным образом паровозы, расходует около 30–35°/о всего добываемого в стране угля. Повышение экономичности паровозов всего на несколько процентов означало бы гигантскую экономию, исчисляемую десятками миллионов тонн угля, добытого из-под земли тяжелым трудом шахтеров.

Низкая экономичность является главным и самым существенным недостатком паровоза, но не единственным. Как известно, в качестве двигателя на паровозе применяется паровая машина, одним из основных узлов которой является шатунно-кривошипный механизм. Этот механизм является источником вредных и опасных сил, действующих на железнодорожный путь, что резко ограничивает мощность паровозов.

Следует отметить также, что паровая машина плохо приспособлена для работы с паром высоких параметров. Ведь смазка цилиндра паровой машины обычно осуществляется вбрызгом масла в свежий пар, а масло имеет сравнительно невысокую температурную стойкость.

Что же можно получить, если в качестве локомотивного двигателя применить газовую турбину?

Как тяговый двигатель, газовая турбина имеет целый ряд преимуществ перед поршневыми машинами – паровой и внутреннего сгорания. Газовая турбина не требует водопитания и водоохлаждения, расходует совершенно незначительное количество смазки. Газовая турбина с успехом работает на низкосортном жидком топливе и может работать на твердом топливе – каменном угле. Твердое топливо в газовой турбине можно сжигать, во-первых, в виде газа после его предварительной газификации в так называемых газогенераторах. Можно твердое топливо сжигать в виде пыли и непосредственно в камере горения.

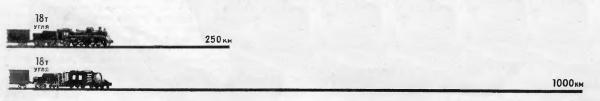

Лишь одно освоение сжигания твердого топлива в газовых турбинах без существенного повышения температуры газа и даже без устройства теплообменников даст возможность построить газотурбовоз с эксплуатационной экономичностью порядка 13–15% вместо к. п. д. у лучших паровозов 6–8%.

Мы получим огромный экономический эффект: во-первых, газотурбовоз сможет использовать любое топливо, в том числе и мелочь (на мелочи обычный паровоз работает значительно хуже, так как унос в трубу в этом случае может достигать 30–40%), во-вторых, и самое главное, расход топлива сократится в 2–2,5 раза, а это значит, что из 30–35% от всей добычи угля в Союзе, который расходуется на паровозы, освободится 15–18%. Как видно из приведенных цифр, замена паровозов газотурбовозами даст колоссальный экономический эффект.

НА ЭЛЕКТРОСТАНЦИЯХ

Крупные районные тепловые электростанции являются вторым важнейшим потребителем угля. Они расходуют примерно 18–20% от всего количества угля, добываемого в нашей стране. На современных районных электростанциях в качестве двигателя работают только паровые турбины, мощность которых в одном агрегате достигает 150 тыс. кВт.

В газотурбинной стационарной установке, применив все возможные методы повышения экономичности ее работы, можно было бы получить коэффициент полезного действия порядка 55–60%, то есть в 1,5–1,6 раза выше, чем у лучших паротурбинных установок, так что с точки зрения экономичности мы здесь опять имеем превосходство газовой турбины.

Много сомнений вызывает возможность создания газовых турбин крупных мощностей порядка 100–200 тыс. кВт, тем более, что в настоящее время самая мощная газовая турбина имеет мощность лишь в 27 тыс. кВт. Основное затруднение при создании турбины крупной мощности возникает при конструировании последней ступени турбины.

Собственно газовая турбина бывает в газотурбинных установках как одноступенчатой (сопловой аппарат и один диск с рабочими лопатками), так и многоступенчатой – как бы несколько последовательно соединенных отдельных ступеней. По ходу течения газа в турбине от первой ступени к последней размеры дисков и длины рабочих лопаток из-за роста удельного объема газа увеличиваются и достигают своих наибольших значений на последней ступени. Однако по условиям прочности длины лопаток, которые должны выдерживать напряжения от центробежных сил, не могут превосходить совершенно определенных величин для заданного числа оборотов турбины и заданного материала лопаток. Значит, при проектировании последней ступени

турбины размеры ее не должны превосходить определенных предельных значений. В этом и заключается основное затруднение.

Расчеты показывают, что газовые турбины высоких и сверхвысоких мощностей (порядка 100 тыс. кВт) могут быть сконструированы только при условии резкого повышения температуры газов перед турбиной. У инженеров есть своеобразный коэффициент удельной мощности газовой турбины, исчисляемый в кВт на 1 кв. метр площади последней ступени турбины. Для установок с мощными паровыми турбинами, имеющими коэффициент полезного действия порядка 35%, он равен 16,5 тыс. кВт на кв. м. У газовых турбин с температурой газов горения в 600° он равен всего 4 тыс. на кв. м. Соответственно коэффициент полезного действия таких газотурбинных установок простейшей схемы не превышает 22%. Стоит поднять у турбины температуру тазов до 1150°, как коэффициент удельной мощности вырастает до 18 тыс. кВт на кв. м., а к. п. д. соответственно до 35%. У более совершенной же газовой турбины, работающей с температурой газов в 1300е, он вырастает уже до 42,5 тыс. на кв. м, а коэффициент полезного действия соответственно до 53,5%!

НА АВТОМОБИЛЕ

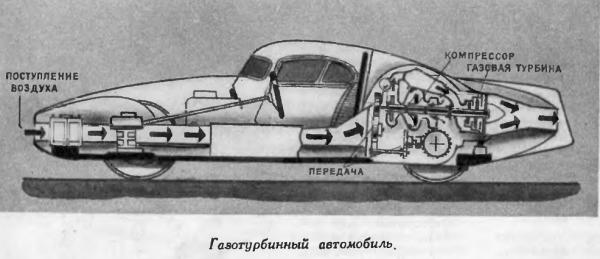

Как известно, основным двигателем всех автомобилей является двигатель внутреннего сгорания. Однако за последние пять-восемь лет появились опытные образцы как грузовых, так и легковых автомобилей с газовой турбиной. Это еще раз служит подтверждением того, что газовая турбина явится двигателем ближайшего будущего во многих областях народного хозяйства.

Какие же преимущества может дать газовая турбина в качестве автомобильного двигателя?

Первое – это отсутствие коробки передач. Газовая двухвальная турбина обладает прекрасной тяговой характеристикой, развивая максимальное усилие при трогании с места. Мы получаем, как следствие, большую приемистость автомобиля.

Автомобильная турбина работает на дешевом топливе, имеет малые габариты. Но так как автомобильная газовая турбина является еще совсем молодым типом двигателя, перед конструкторами, пытающимися создать двигатель, конкурирующий с поршневым, постоянно встает множество вопросов, требующих решения.

Крупным недостатком всех существующих автомобильных газовых турбин сравнительно с поршневыми двигателями внутреннего сгорания является их малая экономичность. Для автомобилей требуются двигатели сравнительно малой мощности, даже 25-тонный грузовик имеет двигатель мощностью приблизительно в 300 л. с., а эта мощность является очень малой для газовой турбины. Для такой мощности турбина получается очень малых размеров, в результате чего коэффициент полезного действия установки будет низким (12– 15%), к тому же он резко падает при уменьшении нагрузки.

Чтобы судить о размерах, которые может иметь газовая турбина автомобиля, приведем следующие данные: объем, занимаемый такой газовой турбиной, приблизительно в десять раз меньше объема поршневого двигателя той же мощности. Турбину приходится делать с большим числом оборотов (порядка 30–40 тыс. об/мин), а в некоторых случаях и выше (до 50 тыс. об/мин). Пока такие высокие числа оборотов осваиваются с трудом.

Таким образом, малая экономичность и конструктивные трудности, еызываемые высокими оборотами и малыми размерами газовой турбины, являются основным тормозом постановки газовой турбины на автомобиль.

Настоящий период времени является для автомобильной газовой турбины периодом рождения, но недалеко то время, когда будет создана и высокоэкономичная газотурбинная установка малой мощности. Огромные перспективы откроются для автомобильной газовой турбины, работающей на твердом топливе, так как автотранспорт является одним из наиболее емких потребителей жидкого топлива, и перевод автотранспорта на уголь даст огромный народнохозяйственный эффект.

Мы коротко познакомились с теми областями народного хозяйства, где газовая турбина как двигатель уже заняла или может занять в скором времени свое достойное место. Имеется еще целый ряд отраслей промышленности, в которых газовая турбина имеет такие преимущества по сравнению с другими двигателями, что применение ее является безусловно выгодным. Так, например, имеются все возможности широкого применения газовой турбины и на судах, где ее малые габаритные и весовые показатели имеют большое значение.

Советские ученые и инженеры уверенно работают над совершенствованием газовых турбин, устранением конструктивных трудностей, препятствующих ее широкому распространению. Эти трудности, бесспорно, будут устранены, и тогда начнется решительное внедрение газовой турбины в железнодорожном транспорте, в стационарной энергетике.

Пройдет немного времени, и газовая турбина перестанет быть двигателем будущего, а станет основным двигателем в различных отраслях народного хозяйства.

источник: доктор технических наук, профессор В. УВАРОВ и ассистент Н. ГРЯЗНОВ; Рис. К. АРЦЕУЛОВА и С. ПИВОВАРОВА «Газовая турбина» «Техника-молодежи» 03/1955