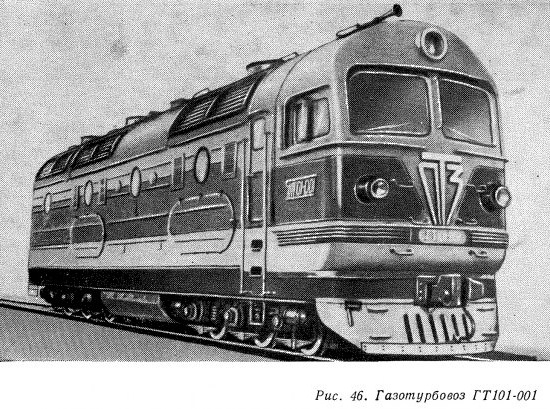

Опытный газотурбовоз ГТ101. СССР

Помещено в некоторой связи с авиационным молекулярным двигателем Шпитального МД-53…

Газотурбовоз ГТ101 был первым и единственным в СССР локомотивом с разработанными под руководством А.Н. Шелеста свободно-поршневыми генератора газа (СПГГ), что позволяло получить более высокую приемистость силовой установки. Газотурбовоз ГТ101 совершил свой первый рейс в 1961 году. Из-за ряда технических недостатков, а также из-за сворачивания в стране работ по газотурбовозам, ГТ101 в нормальную эксплуатацию не поступил. К сожалению, в 1971 году программы создания газотурбовозов в СССР были полностью прекращены. Да, конечно, этот двигатель, как и все остальные существующие машины, имеет свои недостатки. Но последнее слово ГТУ с СПГГ еще не сказали.

Газотурбовоз с СПГГ можно отнести к классу тепловозов, у которых газовая турбина играет роль газовой передачи. СПГГ на газотурбовозе были применены в 1952 году французским заводом Рено.

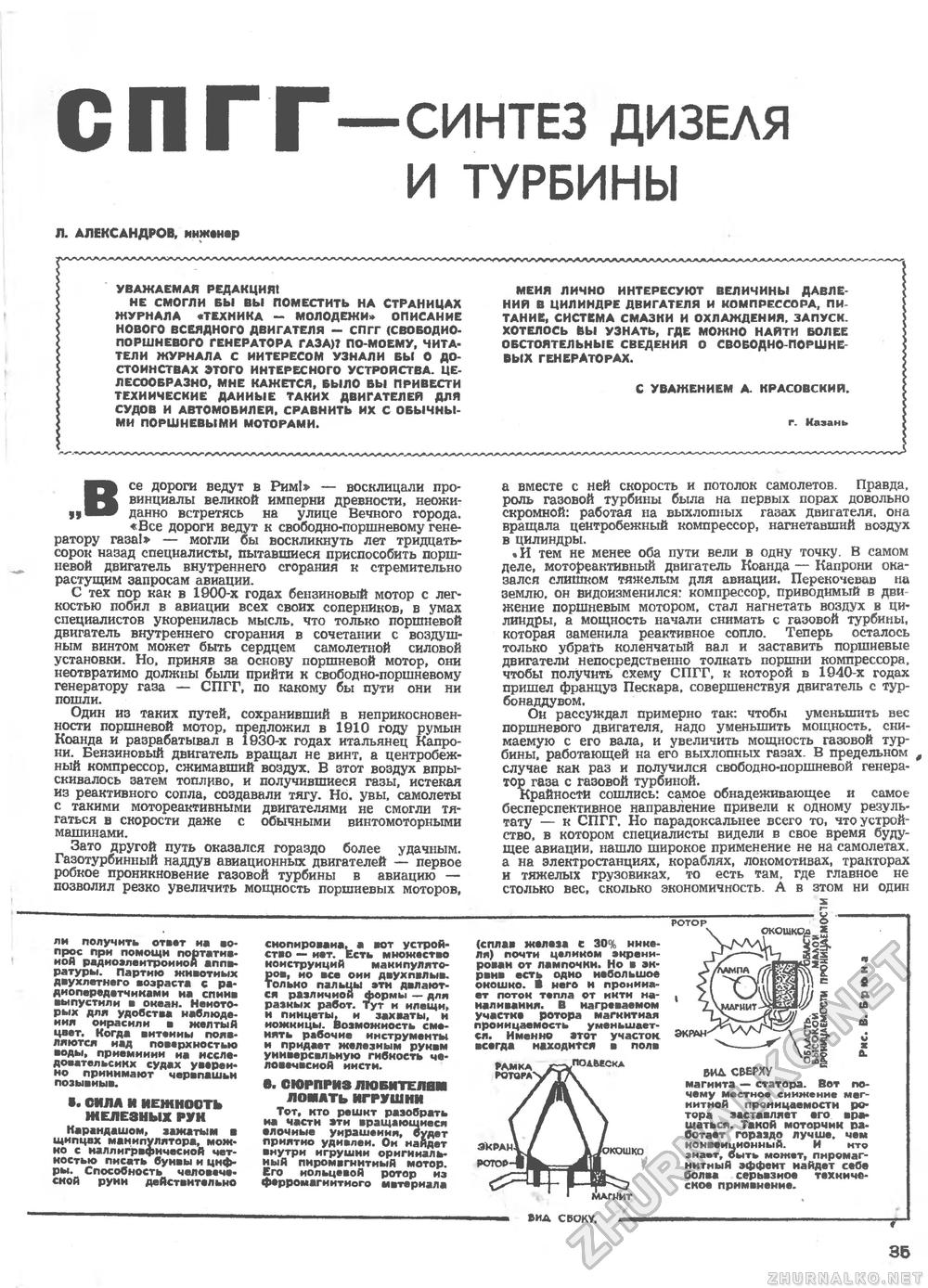

На протяжении многих лет профессор А.Н. Шелест занимался созданием тепловоза с газовой передачей. В 1954 г. по заданию Харьковского завода транспортного машиностроения им. В.А. Малышева в Московском высшем техническом училище им. Н.Э. Баумана под руководством профессора А.Н. Шелеста был разработан проект газотурбовоза с механическим генератором газов и комбинированной теплосиловой установкой, состоящей из газовой турбины и свободнопоршневых генераторов газов (СПГГ). Такую комбинацию машин можно рассматривать как дальнейшее развитие дизеля с газотурбинным наддувом, у которого вся мощность используется для привода турбины, являющейся источником механической энергии. При этом сам дизель превращается в более простую машину, у которой отсутствует шатунно-кривошипный механизм и имеются только поршни, двигающиеся навстречу друг другу или друг от друга.

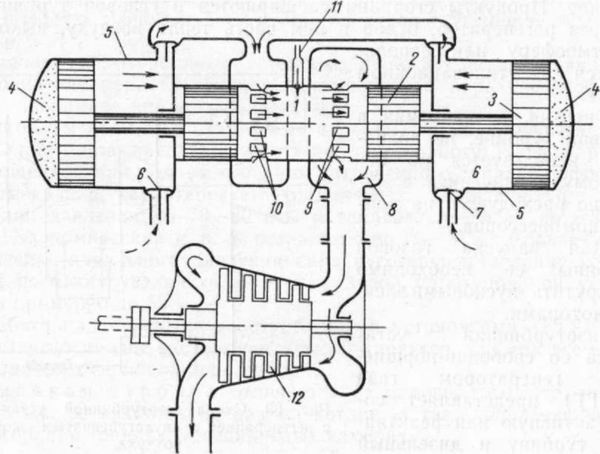

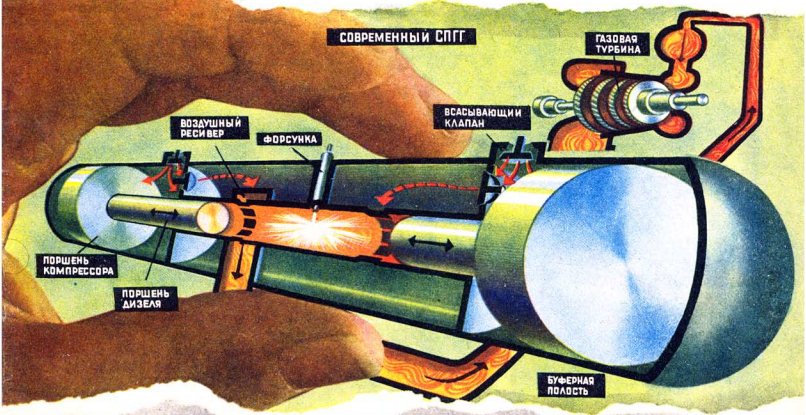

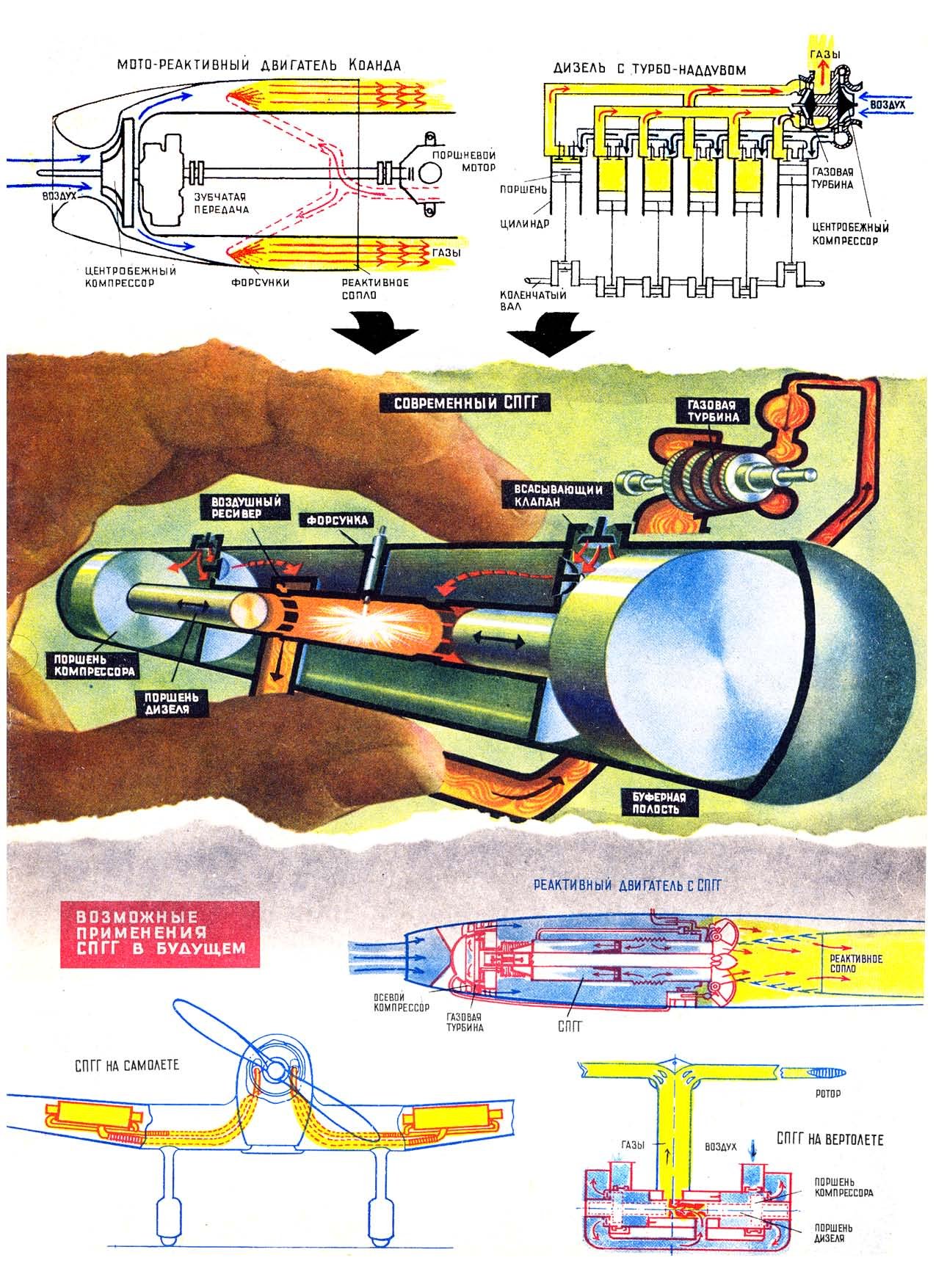

В соответствии с проектом, разработанным МВТУ, каждый СПГГ должен был иметь две пары поршней: два большего диаметра и два меньшего. Поршни большего диаметра соединены с поршнями меньшего диаметра. Поршни меньшего диаметра обращены друг к другу и могут передвигаться во внутреннем (малом) цилиндре, имеющем продувочные окна и форсунку для подачи жидкого топлива. Поршни большего диаметра помещены в компрессорные цилиндры. Пуск СПГГ намечалось осуществлять подачей сжатого воздуха в крайние полости компрессорных цилиндров. При этом малые поршни идут навстречу друг другу, происходит сжатие воздуха в полости между малыми поршнями. В конце хода поршней в эту полость подается топливо, оно воспламеняется, давление в малом цилиндре резко возрастает и поршни расходятся, открываются продувочные окна, и сжатый во внутренних компрессорных полостях воздух продувает среднюю полость. Так как при расхождении поршней во внешних компрессорных полостях воздух сжимается, то создаются воздушные буфера (подушки), останавливающие расходящиеся поршни, а затем заставляющие их опять сходиться. Далее процесс повторяется. Описанный СПГГ — двухтактный двигатель внутреннего сгорания. Продукты сгорания из него поступают в ресивер, а оттуда к газовой турбине.

Так как температура смеси продуктов сгорания и воздуха при расширении ее падает, то при одной и той же температуре смеси, подводимой к лопаткам турбины, в СПГГ возможно иметь более высокую температуру сгорания топлива, чем в камерах сгорания, из которых смесь поступает непосредственно к лопаткам турбины. Это обстоятельство позволяет за счет подвода тепла от нагретого в компрессоре воздуха осуществить более экономичный процесс сжигания топлива в цилиндрах СПГГ, чем в камерах сгорания обычных газотурбовозов.

Преимуществом системы СПГГ над системой газотурбинной установки с камерой сгорания является также отсутствие компрессора, роль которого выполняют поршни большего диаметра СПГГ, и возможность получения малого расхода топлива на холостой работе турбины за счет остановки части СПГГ. Число циклов СПГГ регулируется количеством подаваемого топлива.

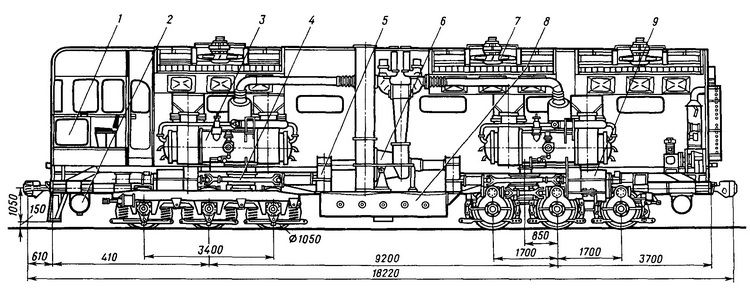

В 1956 г. Луганский тепловозостроительный завод им. Октябрьской революции разработал технический проект двухсекционного двенадцатиосного газотурбовоза с СПГГ и электрической передачей постоянного тока. Нагрузка от колесной пары на рельсы получилась равной 23 т. Чтобы уменьшить нагрузку на рельсы, завод в 1958—1959 гг. несколько переработал проект, применив вместо электрической передачи гидравлическую; механическая передача для спроектированной газовой турбины была непригодна, так как машина рассчитывалась на работу в относительно узком интервале скорости вращения ротора. Проектный вес шестиосной секции газотурбовоза с гидравлической передачей составил 126 т. На газотурбовозе запроектирована установка четырех СПГГ-95 около боковых стенок кузова и газовой турбины, расположенной в центре кузова. СПГГ выполнены с диаметром цилиндров дизельной полости 280 мм, компрессорной полости 750 мм и ходом поршней при номинальном режиме 2×375 мм. При 714 циклах в минуту производительность одного СПГГ 8280 кг/ч, температура газов — 515°С, давление 4,5 кг/см2, адиабатическая мощность — 870 л.с. Поршни СПГГ связаны между собой синхронизирующим механизмом, используемым также для установки поршней в крайние положения при воздушном пуске от баллонов. Вес одного СПГГ — 5500 кг.

В 1960 г. Луганский тепловозостроительный завод им. Октябрьской революции построил экспериментальную секцию газотурбовоза ТГ101-001.

Пятиступенчатую газовую турбину с двусторонним отбором энергии изготовил Брянский машиностроительный завод.

Первый рейс газотурбовоз совершил в июле 1961 г.

Газотурбовоз в октябре 1961 г. демонстрировался на выставке локомотивов на Рижском вокзале в Москве.

При испытаниях на путях МПС газотурбовоз не развивал полную мощность (3000 л. с), затруднена была также регулировка мощности — работа СПГГ с малой подачей топлива и переход на режим с выключением отдельных генераторов газа. В связи с этим завод изготовил новые СПГГ типа ОР-95 с такими же диаметрами цилиндров и ходом поршней, как и у первых СПГГ, и в период 1962—1965 гг. проводил стендовые и наладочные работы. Несмотря на трудности с доводкой гидромеханической передачи оригинальной схемы и с отработкой конструкции СПГГ, в конце 1965 г. газотурбовоз начал совершать опытные поездки с составами, но не был передан МПС для регулярной эксплуатации, так как требовал продолжения доводочных работ.

Газовая турбина рассчитана на мощность 3000 л.с. при скорости вращения ротора 8500 об/мин и температуре подводимого к ней газа 500—520°С, максимальная скорость вращения ротора турбины — 9500 об/мин.

Вращающий момент от турбины через понижающие редукторы передается к гидромеханическим коробкам, установленным на тележках, от коробок при помощи карданных валов — к осевым редукторам, а от них через полые карданные валы, расположенные вокруг осей колесных пар, — к колесным парам. В гидромеханических коробках размещены гидротрансформаторы ГТК-ПТ, применяемые на тепловозах ТГ102. Передаточное отношение понижающего редуктора между турбиной и коробкой — 1:3,64, осевого редуктора — 1:4,31, общее передаточное отношение от турбины к движущим колесам 1:17,25. Осевые редукторы подвешены к раме тележки. Диаметр движущих колес — 1050 мм. Над каждой парой СПГГ и над вспомогательным дизелем установлены съемные холодильные камеры.

На газотурбовозе предусмотрена установка двух кислотных аккумуляторных батарей 6СТЭ-128 общей емкостью 256 А•ч, тормозного компрессора ВП-3/9, пускового компрессора, пусковых баллонов и другого оборудования.

Вспомогательный дизель 1Д6 мощностью 150 л. с. служил для привода генератора переменного тока, питавшего электродвигатели насосов, вентиляторов и тормозного компрессора ВП-3/9, а также через клиноременную передачу вентиляторов холодильника, охлаждавшего масло турбины и гидропередач.

Расчетная сила тяги газотурбовоза 23000 кг при скорости 22 км/ч, максимальная скорость — 100 км/ч, расчетный коэффициент полезного действия в диапазоне скорости 20-40 км/ч — 24-27%.

Управление силовой установкой газотурбовоза машинист осуществлял с помощью контроллера, имевшего 16 рабочих позиций, из которых на первых четырех менялось количество включенных вентилей, регулирующих подачу газа, а на остальных позициях менялось давление газа у турбины от 0 до 4,25 кгс/см2. Это производилось за счет изменения количества подаваемого топлива в цилиндры генераторов газа. Цепи системы управления работали на постоянном токе с номинальным напряжением 75 В.

| Первичный двигатель | СПГГ + Газовая турбина |

| Год постройки | 1960 |

| Страна постройки | СССР |

| Завод | Луганский тепловозостроительный |

| Всего построено | 1 секция |

| Ширина колеи | 1520 мм |

| Осевая формула | 3-3 |

| Длина локомотива | 18 220 мм |

| Конструкционная скорость | 100 км/ч |

| Рабочая масса | 126 т |

| Нагрузка от движущих осей на рельсы | 21 тс |

| Тип двигателя | СПГГ — СПГГ-95, позже заменены на ОР-95 |

| Тип передачи | Гидравлическая ГТК-IIТ |

| Сила тяги | 23 000 кгс |

| Диаметр движущих колёс | 1050 мм |

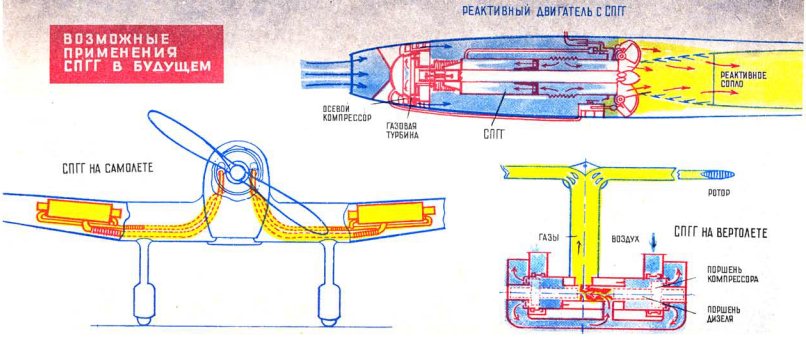

Схема действия свободно-поршневого генератора горячего газа (СПГГ)

Газотурбовоз ГТ101-001 на территории Луганского завода, 1960 г.

Модель газотурбовоза (в двухсекционном варианте) в Центральном железнодорожном музее России, Санкт-Петербург

Расположение оборудования на экспериментальном газотурбовозе ГТ101-001:

1 — пульт управления;

2 — главный резервуар;

3 — свободнопоршневой генератор газов (СПГГ);

4 — карданный вал между понижающим редуктором и гидротрансформатором;

5 — понижающий редуктор;

6 — тяговая турбина;

7 — вентилятор холодильника;

8 — топливный бак;

9 — гидротрансформатор и редуктор

Кому понравилось — смотрим ещё раз:

Ссылки и историческая справка

ru.wikipedia.org/wiki/Газотурбовоз

ru.wikipedia.org/wiki/ГТ101

Раков В. А. Опытный газотурбовоз ГТ101-001 // Локомотивы отечественных железных дорог 1956 — 1975. — М.: Транспорт, 1999. — С. 204—205. — ISBN 5-277-02012-8

ru.wikipedia.org/wiki/Свободно-поршневой_двигатель_внутреннего_сгорания

trtrom.narod.ru/gazoturbovoz/seriagt101.htm

Раков В.А. Локомотивы и моторвагонный подвижной состав железных дорог Советского Союза 1956-1966 гг

maximus67.dreamwidth.org/939678.html — Неприжившиеся гибриды. Свободу поршням!

nnm.ru/dejavu57

scbist.com/wiki/13849-opytnyi-gazoturbovoz-gt101-001-a.html

izmerov.land.ru/bmz/bmzhist3.html

Свободно-поршневой двигатель внутреннего сгорания (СП ДВС) — двигатель внутреннего сгорания, в котором отсутствует кривошипно-шатунный механизм, а ход поршня от нижней мёртвой точки в верхней мёртвой точки осуществляется под действием давления воздуха, сжатого в буферных ёмкостях, пружины или веса поршня. Указанная особенность позволяет строить только двухтактные СП ДВС. СП ДВС могут использоваться для привода машин, совершающих возвратно-поступательное движение (дизель-молоты, дизель-прессы, электрические генераторы с качающимся якорем), могут работать в качестве компрессоров или генераторов горячего газа.

Преимущественное распространение получила схема СП ДВС с двумя расходящимися поршнями в одном цилиндре. Поршни кинематически связаны через синхронизирующий механизм (рычажный или реечный с паразитной шестерней). В отличие от кривошипно-шатунного механизма синхронизирующий механизм воспринимает только разность сил, действующих на противоположные поршни, которая при нормальной работе СП ДВС сравнительно мала. Один поршень управляет открытием впускных окон, а другой — выпускных. Поршни компрессора и поршни буферных ёмкостей жёстко связаны с соответствующими поршнями двигателя.

К достоинствам свободно-поршневых ДВС относится сравнительная простота их конструкции, хорошая уравновешенность, долговечность, компактность. Недостатки — сложность пуска и регулирования, неустойчивость работы на частичных нагрузках (с развитием микропроцессорных систем управления последний недостаток стал неактуальным).

Крайности сошлись: самое обнадёживающее и самое бесперспективное направление привели к одному результату — к СПГГ. Но парадоксальнее всего то, что устройство, в котором специалисты видели в своё время будущее авиации, нашло широкое применение не на самолётах, а на электростанциях, кораблях, локомотивах, тракторах и тяжёлых грузовиках, то есть там, где главное не столько вес, сколько экономичность. А в этом ни один двигатель не сможет поспорить с СПГГ, работающем на паре с газовой турбиной, ибо к.п.д. такой комбинации может достигать 40%! Чтобы оценить эту цифру, достаточно сравнить её с величиной к.п.д. обычной паротурбинной установки — 20—25%, газотурбинной установки — 25—26%, бензинового мотора — 28—30%, лучших дизелей — 32—35%.

1969

А это уже тема отдельной истории: