Железо и сталь

Ведущими отраслями промышленной деятельности в древней Руси была добыча и обработка железа. Железо и сталь в промышленности, хозяйстве и быте древнерусских людей имели широкое распространение и многообразное применение. Основные орудия труда земледельца и строителя сделаны из железа и стали. Весь инструментарий многочисленных специализированных ремесленников был из стали и железа, как и все оружие русских воинов. Железо широко вошло и в домашний быт. Только среди археологических материалов в настоящее время можно насчитать более 150 видов изделий из железа и стали (См. Б. А. Колчин. Черная металлургия и металлообработка в древней Руси. (Домонгольский период). МИА, № 32. М., 1953, стр. 18.).

Технической основой производства черного металла являлась технология прямого восстановления железной руды в металлическое железо. Этот сыродутный процесс производства железа в течение почти трех тысяч лет до появления чугуна был единственным способом получения железа; а чугун в России стали производить лишь в начале XVII в.

При сыродутном процессе производства железа мелко раздробленную железную руду, представляющую естественную смесь окиси железа с породой, загружали в печь домницы вперемешку с большим количеством древесного угля. В результате интенсивного горения угля в нижней части печи образующаяся и нагретая до высокой температуры окись углерода поднимается вверх, нагревает руду и уголь и вступает с ними в химическую реакцию. В начале этой реакции окись железа руды восстанавливается до закиси железа. Часть закиси железа продолжает восстанавливаться, переходит в металлическое железо, а другая часть вступает в реакцию с породой руды, шлакирует ее и отделяет от металла. Образующийся жидкий шлак стекает на дно печи, оттуда его периодически выпускают наружу, а восстановленные мелкие зерна в твердом состоянии опускаются по мере выгорания угля в низ печи, свариваются и образуют ком железа — крицу. Губчатая масса крицы железа, вынутая из печи, остается еще пропитанной некоторым количеством расплавленного шлака (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 42.).

Интересно отметить, что в древней Руси восстановительный процесс производства железа назывался «варкой железа». Даниил Заточник, автор «Слова к князю Ярославу Владимировичу», восклицает:

«Лучше бы ми железо варити, нежели со злою женою быти» («Слово Даниила Заточника» по редакциям XII и XIII вв. и их переделкам.. Подготов. к печати Н. Н. Зарубин. Л., Изд-во АН СССР, 1932, стр. 16.).

Домница, в которой «варили» железо, — стационарное сооружение, воздвигавшееся на довольно продолжительное время. Термин «домница» впервые упоминается в писцовых книгах только в конце XV в., но так назывались, вероятно, подобные сооружения и в XIII и XIV вв. (См. Б. А. Рыбаков. Ремесло древней Руси. М., Изд-во АН СССР, 1948, стр. 130.).

Древнерусская домница имела шахтообразную печь, круглую или немного овальную в плане с внутренним диаметром около 50-60 см, сложенную из камня, обмазанного глиной, или сбитую целиком из глины. Толщина ее стенок достигала 20 см и более. Печь ставилась на массивное основание, сложенное из булыжных камней или глины. Высота шахты печи колебалась от 0,8 до 1,2 м. Шахта печи напоминала форму высокого усеченного конуса. В верхней части ее внутренний диаметр делали меньше на 15-25 см. В передней стенке печи на уровне дна шахты было горновое отверстие, через которое зажигали загруженный в печь уголь; через это отверстие вставляли воздуходувные сопла мехов и вынимали готовую крицу. С наружной стороны печь укрепляли земляной подсыпкой или заключали в деревянный срубный кожух, засыпанный землей (См. А. А. Гайдук. Производство сыродутного железа в Якутском округе. ЖРМО, СПб., 1911, № 3, стр. 293.).

В домонгольский период и, вероятно, в XIII и XIV вв. домницы делали с одной печью (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 26.), но с развитием металлургического производства, возможно, со второй половины XIV в. домницы начинают сооружать уже с двумя печами. Новгородские писцовые книги, составленные в самом конце XV в., ссылаясь на «старое письмо», довольно часто упоминают «домница у них одна, а печи две», и тут же мы читаем о соседской домнице: «домница у них одна, а печь одна ж» (НПК, т. III, стр. 609.). В последующие века домницы делали с еще большим числом печей. Например, в Соловецком монастыре в XVII в. имелась «домница, в ней четыре печи, где кричное железо из руды варят» (АН. Попов. Горные промыслы Соловецкого монастыря в XVII в. (К истории горного дела на Севере). БС-ВОБК, Архангельск, 1926, № 2, стр. 32.).

Домница с двумя печами — это сооружение, состоящее из спаренных обычных шахтообразных печей, заключенных в один общий деревянный сруб с земляной засыпкой. Они были более производительными, так как варку железа вели в двух печах. Кроме того, во время ремонта одной печи могла работать другая.

Важнейшим агрегатом в домнице, кроме печи, было еще воздуходувное устройство. При производстве железа в печи домницы необходимо поддерживать довольно высокую температуру и интенсивную тягу газов, способную пробить столб руды и угля высотой около 1 м. Сам процесс восстановления окиси железа в металлическое железо протекает при довольно низкой температуре: от 400 до 900°. Кроме восстановительного процесса в печи нужно отделить металл от породы руды, то есть превратить ее в шлак: для этого необходима более высокая температура. Ошлакование породы руды закисью железа начинается при температуре около 1200°. А так как ошлакование породы, или ее расплавление, производится только закисью железа, необходимо, чтобы столь высокая температура была во всем объеме шахты печи. Если же в печи температура будет ниже, то закись железа, образовавшаяся из окиси железа, перейдет в металлическое железо, зерна которого останутся внутри нерасплавленной твердой породы руды. В нижней части печи, где скапливаются отдельные зерна железа, чтобы довести их до сварочного состояния, температура должна быть еще выше (около 1300-1400°).

Чтобы получить такую высокую температуру, древнерусские металлурги применяли мощное искусственное дутье. Это была наиболее трудоемкая работа при варке железа. Тот же Даниил Заточник писал:

«Не огнь творит ражежение железу, но надымание мешное» («Слово Даниила Заточника» по редакциям XII и XIII вв. и их переделкам, стр. 19.).

Дутьевое устройство состояло из двух воздуходувных мехов, нагнетающих воздух, с рычажными приспособлениями для приведения их в движение и огнеупорных сопел, которые подводили воздушную струю в печь. Для характеристики устойчивых традиций металлургической техники интересно отметить, что конструкция и размеры дутьевого канала у всех древнерусских сопел X-XV вв. были совершенно одинаковы. Диаметр канала у них колебался от 22 до 25 мм (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 33.).

Железные руды, пригодные для производства железа в домницах, на территории Руси были распространены почти повсюду (См. Б. А. Рыбаков. УК. соч., стр. 124.). По химическому составу в подавляющей массе это были бурые железняки (лимонит). В зависимости от происхождения руда встречается в трех основных видах: собственно бурый железняк, болотная, или луговая, руда и озерная руда. Наиболее широко металлурги применяли болотную, или луговую, руду.

Для сыродутного процесса, дающего высокожелезистый шлак, нужна очень богатая железом руда, так как большой переход железа в шлак обусловливается самим процессом производства железа, при котором ошлакование породы руды производилось закисью железа. Для получения высокого концентрата железные руды, идущие в «варку», древнерусские металлурги обогащали, то есть удаляли из них пустую породу.

Эта операция — очень важное техническое условие производства железа в сыродутных печах. Для обогащения руды применяли, следующие приемы: просушку (выветривание), обжиг, раз-мельчание и проветривание.

Высокую температуру и обилие окиси углерода при горении в сыродутной печи может давать только высококалорийное топливо. При этом топливо должно быть и легко добываемым. Таким топливом в древней Руси был древесный уголь. Обилие лесов и простота углежжения обеспечивали русскую металлургию дешевым и качественным топливом. Пережог дров на уголь совершался в лесах в угольных ямах.

Железоделательным производством в древней Руси всегда занимались сельские и деревенские жители. Наиболее благоприятные условия для развития металлургического производства, вполне естественно, были там, где имелись богатые и легко доступные залежи болотных, или луговых, руд, леса, пригодные для пережога на уголь. В таких местах образовывались крупные центры металлургического производства, которые поставляли железо на широкий рынок городским кузнецам. В XV в. имелось несколько крупных железоделательных районов. Время их возникновения неизвестно. Металлургические центры образовались в Водской пятине на побережье Финского залива, в районе Устюжны-Железнопольской, Белозерском крае, Заонежье и в районах между Тихвином и Олонцом.

Новгородские писцовые книги по Водской пятине 1500 и 1504-1505 гг., дошедшие до нас далеко не в полном виде, упоминают в небольшом районе, идущем от восточного берега Лужской губы узкой полосой в 30-40 км, более 204 домниц, принадлежавших крестьянам местных деревень и сел. Владельцы домниц, — очень часто одной домницей владели несколько семей, — хотя и не порвали с земледелием (писцовые книги очень редко называют какие-либо дворы непашенными), в основном фактически занимались производством железа. Об этом говорит большой удельный вес железа в их оброке. Домники, как называют писцовые книги крестьян-металлургов, руду копали на своей земле, то есть принадлежащей общине, или ездили на княжеские или другие земли. В последнем случае они платили владельцам земли «брязги» — арендную плату за право разработки руды. Оброк с домников шел железом и частично продуктами.

Чтобы представить примерный объем годовой продукции железа в этом районе, достаточно упомянуть, что по «старому доходу», то есть оброку до переписи 1500 г., кроме пищевых продуктов, металлурги с каждой домницы платили и железом — от нескольких криц до 110 криц в год (НПК, т. III, стр. 501, 908, 916 и др.). Если условно принять, что каждая домница в год могла выработать до 300 криц (это вполне реально даже при загрузке печи лишь в течение 3-4 зимних месяцев), то и тогда общая производительность домниц только на Лужской губе составит около 60000 криц, или в переводе на вес (крицу в это время изготовляли около 3 кг) более 11 000 пудов железа.

Железоделательное производство в этом районе было развито и в более раннее время. Об этом свидетельствуют археологические материалы. Например, вблизи села Заозерье, упоминаемого в писцовых книгах 1500 г., жители которого имели более 5 домниц, во время археологических разведок в 1948 г. вскрыто несколько объектов, связанных с металлургическим производством. Среди них была полностью раскопана сыродутная печь, датируемая XII — началом XIII в. (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 28.).

Огромная масса черного металла, изготовляемого металлургами Водской пятины в XIV-XV вв., как и в более раннее время, поступала в Новгород и Псков, где специализированные кузнецы ковали для деревни и города стальные и железные орудия труда, оружие и хозяйственный инвентарь. Часть железа шла к укладникам на передел в сталь.

Крица железа, вынутая из домницы после окончания варки, имела рыхлую губчатую структуру и была пропитана жидким шлаком. Эту крицу сразу же, пока она еще была нагрета до сварочного жара, проковывали, чтобы освободить от шлака и окончательно сварить железо в монолитный кусок. Вес древнерусских криц колебался от 2 до 6 кг. Найденные в Новгороде в слоях второй половины XIII в. и начала XIV в. крицы железа весили 2,76; 2,65 и 2,92 кг (См. Б. А. Колчин. Железообрабатывающее ремесло Новгорода Великого. (Продукция, технология). МИА, № 65. М, 1959, стр. 12.). Товарным крицам металлурги придавали округлую, лепешкообразную форму. Обжатая и сваренная крица шла дальше в раздел на полуфабрикаты.

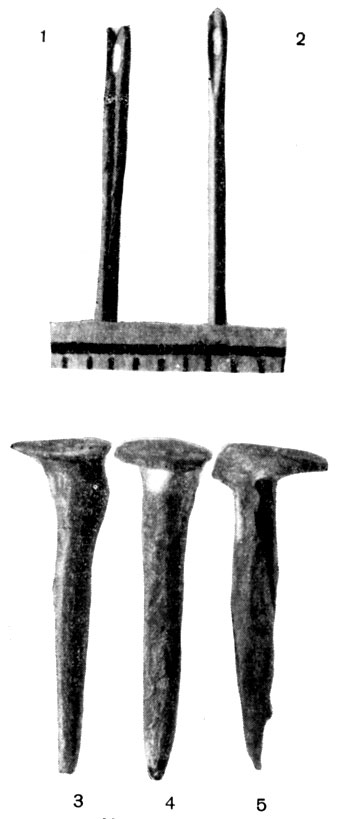

Специальный инструментарий домника был довольно малочисленным и простого устройства. Из металла изготовляли только клещи — большие, с длинными рукоятками и характерными: крупными закругленными губами для обхвата крицы. Длина кричных клещей достигала 84 см. Круглые губы для обхвата больших криц имели зев в 16,5 см. Молот, которым проковывали крицу, делали целиком деревянным или с каменным бойком. Наковальней служил камень или деревянный чурбан (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 43.).

Наряду с железом в древней Руси очень широко применяли углеродистую сталь. Рабочие элементы режущих и рубящих орудий труда, оружия и многочисленных инструментов изготовляли из стали (сплав железа с углеродом). По сравнению с железом сталь обладает повышенными физико-механическими свойствами. Увеличение содержания углерода в стали повышает ее твердость и прочность, но особенно значительно улучшается ее качество путем термической обработки. Закалка и закалка с отпуском повышают твердость и улучшают другие механические свойства стали.

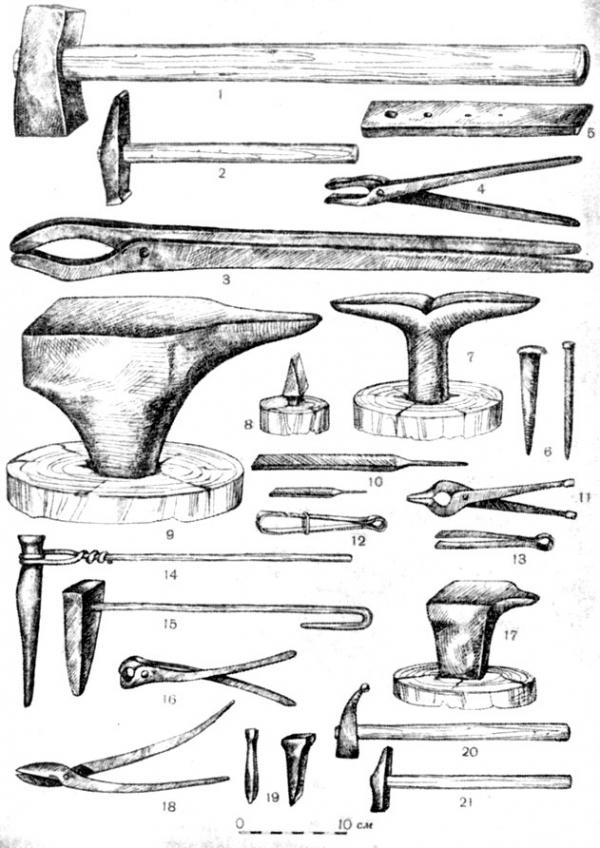

Инструменты для обработки черных и цветных металлов: 1 — кузнечный молот, 2 — кузнечный молоток, 3 — кузнечные клещи большие, 4 — клещи малые, 5 — гвоздильня, 6 — кузнечная наковальня, 7 — фигурная наковальня, 8 — подсека, 9 — бородки, 10 — напильники, 11 — клещи-плоскогубцы, 12 — ювелирные тисочки, 13 — ювелирный пинцет, 14 — кузнечный пробойник, 15 — паяльник, 16 — кусачки, 17 — ювелирная наковальня, 18 — ножницы по металлу, 19 — зубила, 20 — молоток для чеканки, 21 — ювелирный молоток

Массовый структурный анализ стальных изделий древней Руси обнаружил два вида стали, которые применяли русские кузцы. Первый вид — это цементованная (томленая) сталь с однородным строением и равномерно распределенным по всей массе металла углеродом. Второй вид — сталь сварочная неоднородного строения с ферритными (чисто железными) полями и разными концентрациями углерода.

Два вида структуры стали — это два способа производства, две разные технологии ее получения.

Первый способ производства цементованной стали был хорошо известен в древней Руси. В огнеупорный сосуд (муфель-горшок), сделанный из глины, после предварительной подготовки насыпали карбюризатор — обычно мелко истолченный древесный уголь с какими-либо добавками (поташ, соль); затем в сосуд клали железо в виде небольших брусков, полос или иных полуфабрикатов и засыпали доверху тем же карбюризатором. Сосуд закрывали и ставили в кузнечный горн или специально сделанную для этого печь и довольно длительное время поддерживали огонь. При температуре немного выше 910°, когда муфель, уголь и железо накаливались, углерод из угля диффундировал в железо, превращая его в железоуглеродистый сплав — сталь. При втором способе производства сварочной стали в обычный кузнечный горн клали железную крицу, засыпали ее древесным углем и производили нагрев. При температуре немногим выше 900° углерод диффундировал в железо. По прошествии определенного времени мастер вынимал из горна крицу и охлаждал ее в воде или снегу. Сталистая поверхность крицы при быстром охлаждении получала закалку и хрупкость. После этого ударами молота или другими инструментами от крицы отделяли хрупкую стальную корку. Подобную операцию проделывали до тех пор, пока вся крица не превращалась в стальные пластины, затем эти пластины укладывали в бруски и обычным способом сваривали (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 51.).

Производством стали в XIV-XV вв. занимались специализированные мастера-укладники. Название этой профессии произошло от термина «уклад» (так назывались в это время некоторые сорта стали). Нам известны и мастерские укладников. В Новгороде в слоях XI, XII и XV вв. вскрыты разрушенные производственные мастерские укладников, в которых кроме обычных находок производственного характера (шлак, уголь, куски металла и другое) найдены и огнеупорные муфели. Они имели форму, близкую к обычным кухонным горшкам того времени (См. Б. А. Колчин. УК. соч. МИА, № 65, стр. 13.).

Древнерусская сталь, в том числе и сталь в XIV-XV вв., в подавляющей массе была доэвтектоидной, то есть по содержанию углерода не превышала 0,9%. Наиболее распространенной была среднеуглеродистая сталь с содержанием углерода 0,5-0,7%.

Огромную массу черного металла перековывали в изделия в основном городские специализированные кузнецы. На долю деревенских кузнецов, которых в селах и деревнях Руси было довольно много, приходилось «всякое черное кузнечное дело» (терминология XVI-XVII вв.) — изготовление, ремонт и переделка всевозможного железного сельскохозяйственного и бытового инвентаря.

Описание техники железообрабатывающего ремесла мы начнем с обзора кузнечного оборудования и инструментария.

Основное оборудование кузницы состояло из кузнечного горна и воздуходувных мехов. Источники середины XV! в. упоминают: «ставили кузницу и горн делали» (Н. К. Никольский. Кирилло-Белозерский монастырь и его устройство до второй четверти XVII в. (1397-1625), вып. 2. СПб., 1910, стр. 97.). Горн представлял жаровню, расположенную на глинобитном или каменном возвышении со стенкой у одного из краев. Около стенки в горне имелось небольшое углубление для углей и нагреваемых поковок. В это углубление, проходя через стенку, выходило глиняное сопло, через которое к углям подводили воздух. Сопла довольно быстро перегорали и их часто меняли. В источниках XVI в. говорится: «куплено соплей в кузницу десяток, дано 3 алтына 2 денги» (РИБ, т. XXXVII, стр. 119.).

Инструментарий кузнеца состоял из наковальни, молота, молотка, клещей, зубил, бородков. Кроме того, кузнецы имели гвоздильни, подсеки, обжимки, подкладки, штампы, напильники, тиски и круговые точила.

Наковальня — твердая опора, на которой происходит ковка изделий. Кузнечная наковальня имела вполне современный вид — массивный брусок вытянутой формы с плоским верхом и отходящим удлиненным рогом. В нижней части наковальни клиновидный отросток вбивался в деревянный чурбан. Вес наковальни достигал 15 кг (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 59.). Слесари, а также и ювелиры работали на наковальнях меньшего размера и веса.

Молот — инструмент для нанесения ударов при ковке. Молоты различали по весу на молоты-ручники до 1 кг и молоты-кувалды более 1 кг.

Кузнечные клещи, которыми кузнец держал в руках раскаленное железо, по форме и размерам можно подразделить на группу больших (для крупных поковок) и группу малых одноручных клещей с хорошо подогнанными губами для средних и малых изделий. Средняя длина больших клещей колебалась от 40 до 55 см. Средний размер малых клещей — около 20 см.

Все клещи, а также молоты и наковальни изготовляли из обычного кричного железа.

Зубило — режущий инструмент в форме клина. При работе зубилом по нему наносят молотком ряд ударов; существовали два типа зубил: зубило для горячей рубки металла и зубило для холодной рубки. Рубящее лезвие зубил делали стальным.

Бородки — инструменты для пробивания отверстий в поковках, имели форму удлиненного стержня с заостренным концом, который делали из стали и термически обрабатывали.

Из специализированных инструментов кузнецов мы опишем гвоздильню и напильник. Гвоздильню применяли кузнецы-гвоздочники для изготовления головок гвоздей и заклепок. Это толстые пластины-планки с одним или несколькими отверстиями круглой и квадратной формы, на которых осаживали и расклепывали головки гвоздей. Гвоздильня хорошей сохранности найдена в Новгороде в слоях самого конца XIV в. в доме кузнеца-гвоздочника. Это толстая пластина длиной 215 мм, шириной 34 мм и толщиной 19 мм. Она имела 4 отверстия разных размеров.

Наиболее сложным специализированным инструментом ремесленников по обработке металлов был напильник. Он служил для опиловки металла в холодном состоянии и имел широкое применение в слесарном деле. Это — инструмент в виде длинного бруска различного сечения с насеченными на его поверхности зубьями и черенком для рукоятки. Длина полотна напильника колебалась от 68 до 135 мм. Насечка зубьев на всех известных нам напильниках ручная, однорядная — как прямая, так и косая и перекрестная. В настоящее время известно более 40 древнерусских oнапильников. Напильники делали стальными и подвергали термической обработке — закалке. Например, напильник, найденный в Новгороде в культурном слое второй половины XIV в., изготовлен из трех стальных полос — наружных из высокоуглеродистой стали (содержание углерода около 0, 8%) и внутренней из малоуглеродистой стали. Структурное состояние металла — мартенсит с трооститом, то есть напильник закалили, а затем дали небольшой отпуск (См. Б. А. Колчин. УК. соч. МИА, № 65, стр. 18.).

Одним из видов механической обработки металла было точение на наждачных камнях. У большинства качественных изделий после кузнечной ковки поверхность обрабатывали на камне, а у некоторых изделий даже конструктивные элементы формы вытачивали простым или фигурным камнем. Это был единственный вид технологической операции холодной обработки черного металла, не считая обработки напильником. Поэтому очень важным приспособлением в кузнечной мастерской стал точильный круг с ручным или ножным приводом. Среди археологического материала известно несколько находок массивных круглых точильных камней. Например, один из камней, найденных в Новгороде в слоях XIV в., имел диаметр 270 мм и толщину 60 мм. Размер прямоугольного отверстия для оси — 50×60 мм (ИИМК АН СССР. Лаборатория. Коллекция НАЭ, № 57-7625.).

Единственным источником изучения технологии железообрабатывающего ремесла являются археологические находки — продукция самого ремесла в виде разнообразных изделий из железа и стали.

Внешнее, морфологическое изучение предмета, как правило, позволяет только установить его форму, но не раскрывает технику производства. Для изучения технологии обработки железа и стали лучшим методом исследования оказался комплексный металловедческий анализ, позволивший разрешить большинство вопросов технологии производства орудий труда и оружия.

Более 730 предметов из числа изделий древнерусских кузнецов X-XV вв. были подвергнуты микроструктурному анализу. Из числа этих предметов ко второй половине XIII, XIV и XV вв. относится 225 образцов (См. Б. А. Колчин. УК. соч. МИА, № 65, стр. 9.).

В итоге комплексного исследования большого количества орудий труда, оружия, ремесленного инструмента, утвари и прочих металлических изделий стало возможным обобщить отдельные технические характеристики и выявить разнообразные технологические приемы обработки металла в древней Руси. Основным видом обработки в XIV и XV вв., как и в предшествующие века, была обработка металла давлением (в горячем состоянии путем ковки и штамповки). Кроме того, существовали операции обработки металла резанием (опиловка напильником, обточка на точильном кругу, рубка зубилом и т. п.).

Основу разнообразной и сложной технологии обработки черного металла составляли: 1 — всевозможные приемы свободной кузнечной ковки; 2 — сварка железа и стали; 3 — цементация железа и стали; 4 — термическая обработка стали; 5 — резание металла на точильных кругах и напильником; 6 — пайка железа и стали; 7 — покрытие и инкрустация железа и стали цветными и благородными металлами; 8 — полирование железа и стали; 9 — художественная кузнечная ковка.

Мы опишем лишь некоторые технологические операции — сварку, термическую обработку, пайку и художественную ковку — наиболее технически сложные или интересные с художественной стороны.

Кузнечная сварка, то есть процесс получения неразъемного соединения двух кусков металла, особенно сварка железа и стали, была широко распространенным технологическим приемом в древней Руси. Основой древнерусской технологии изготовления режущего лезвия, которое было главной рабочей частью у большинства орудий труда и оружия, являлось сочетание двух материалов — железа и стали — путем соединения сваркой. Чтобы привести металл в пластическое состояние, при котором могла бы произойти сварка, как известно, необходим нагрев до высокой температуры. Для железа и стали с разным содержанием углерода температура нагрева разная. Для чистого железа эта температура колеблется около 1425-1475°; для сталей в соответствии с содержанием углерода температура понижается. При недостаточности нагрева или сильном перегреве металла сварки не произойдет, поэтому нагрев металла — наиболее важная операция при сварке; малейшее упущение, недосмотр при нагреве сказываются на ее качестве.

Как показывает микроструктура сварочных швов, подавляющая их масса на древнерусских изделиях имеет очень чистое и тонкое строение, а следовательно, и прочное соединение. Швы при сварке железа и высокоуглеродистой стали отличаются прочностью и чистотой; большинство швов почти не имеет шлаковых включений. Это говорит о том, что древнерусские кузнецы умели очень точно определять степень нагрева металла: в условиях древней Руси это было возможно только по цветам каления, а для железа и каждого сорта стали этот цвет разный. Нужно было очень хорошо знать свойства и состав свариваемых металлов (железо или сталь и какая именно сталь), чтобы определять необходимый для них цвет каления.

В сварочной технике древней Руси поражает умение кузнецов работать с очень малыми объемами металла. Например, огромную трудность представляла сварка железа и стали в замочных пружинах. Пружины, толщиной от 0,8 до 2 мм сваривали из двух полос — железа и стали: следовательно, каждая половина имела толщину от 0,4 до 1 мм. Если считать, что кузнец сваривал болванки пружин более толстого сечения и потом их вытягивал, то все железные и стальные заготовки не могли превышать в толщине 2-5 мм. Нагреть одновременно полоски железа и стали толщиной 2-5 мм до сварочного жара и не сжечь металл (а он быстро начинает искрить, то есть гореть) представляет большую техническую трудность. Сварочная техника древнерусских кузнецов стояла на высоком уровне. Хорошо освоенная и тонко разработанная технология сварки железа и стали дала возможность древнерусским ремесленникам изготовлять высококачественные орудия труда, оружие и инструмент.

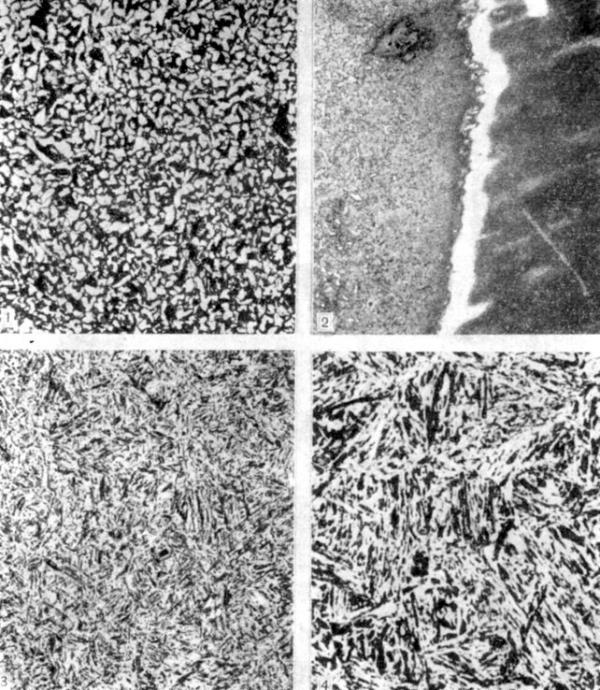

Эмпирически осмыслив многие свойства стали и влияние на эти свойства разных режимов нагрева и охлаждения, ремесленники создали практическую, тонко разработанную технологию термической обработки стали. Из 600 с лишним исследованных стальных или со стальными лезвиями древнерусских изделий более 90% сохранили термическую обработку. На этих изделиях были обнаружены структуры мартенсита, мартенсита и троостита, троостита и сорбита (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 171.).

Микроструктура подавляющей массы термически обработанных изделий из стали показывает, что их подвергали нагреву в интервале 800-950°. Лишь в некоторых экземплярах наблюдается крупноигольчатый мартенсит, говорящий о том, что температура закалки была выше указанной; также единичны структуры неполной закалки, которые получаются, когда закалку производят при недостаточно высокой температуре.

Структура мартенсита свидетельствует о применении быстрого охладителя, каким может быть вода при нормальной температуре. Структура троостита и сорбита указывает на использование закалочных сред, дающих более медленное охлаждение, чем вода. Такими средами могли быть подогретая вода и разные смеси растительных и животных масел. Кузнецы применяли и разные приемы охлаждения предмета. Многие изделия закаливали целиком, то есть совсем опускали в воду или жидкость. Другие изделия закаливали частично — только рабочую часть.

Структура троостита и сорбита отпуска свидетельствует о двухступенчатой термической обработке. Например, структура троостита отпуска показывает что изделие сначала закалили, то есть нагрели до 800-950° и охладили в воде, а потом дополнительно нагрели до 500-600°. Подобная обработка придавала металлу изделия дополнительную вязкость. При режиме закалки с отпуском важен контроль за температурой нагрева. При 800-950°, как и при закалке, нагрев улавливается по цвету каления.

Для температуры вторичного, более низкого нагрева контролем служили цвета побежалости.

Очень важным элементом технологии термической обработки, говорящим о высокой технической культуре древнерусского кузнеца, является дифференцированный подход к выбору режима закалки и отпуска в зависимости от назначения изделия. К изделиям, подвергающимся ударным нагрузкам, как например топоры, применяли высокий отпуск. Серпы, косы и ножницы подвергали среднему отпуску. Ножи в подавляющей массе закаливали на мартенсит отпуска. Напильники только закаливали на мартенсит или мартенсит и троостит без последующего отпуска. Соответственно отпуску дифференцировалась на изделиях и мягкая закалка. Все указанные выше режимы полностью удовлетворяли условиям эксплуатации изделий.

В древней Руси технология пайки железа и стали стояла на высоком техническом уровне. Пайкой называется процесс соединения двух или нескольких металлических предметов путем ввода между ними более легкоплавкого металла или сплава припоя), чем соединяемые металлы. Пайкой как основным приемом соединения деталей пользовались в первую очередь замочники.

При исследовании паяных швов (спектральный анализ) на замках и ключах установлено, что замочник применял для спаивания железа и стали твердый припой на медной основе. В некоторых случаях это была чистая медь, лишь со следами олова и свинца, а в других случаях — сплав меди с оловом и свинцом.

Структурное исследование швов замков показало, что замочник производил нагревание места пайки до температуры расплавления припоя в специальном горне. Это позволяло одновременно спаивать на изделии паяных швов. Горновая пайка — крупное техническое достижение древнерусской техники — позволяла замочнику получать прочные и стойкие соединения деталей из железа и стали.

При горновом паянии детали, подогнанные несколько швов. На некоторых замках XIII-XIV вв. имелось до 50 и очищенные в местах пайки, обмазывали по шву порошком припоя или прокладывали между ними тонкую пластинку из припоя. Вместе с припоем в шов клали и флюс для удаления окислов, которые возникали при нагреве. Спаиваемые детали временно скрепляли между собой (вставляли в глиняные матрицы или зажимали железными скрепками) и ставили в горн. При соответствующей температуре в горне припой расплавлялся и диффундировал в нагретое железо или сталь. После остывания деталей получался неразъемный шов (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 180.).

Замочники, а также и ювелиры иногда производили паяние с помощью паяльников или паяльных трубок.

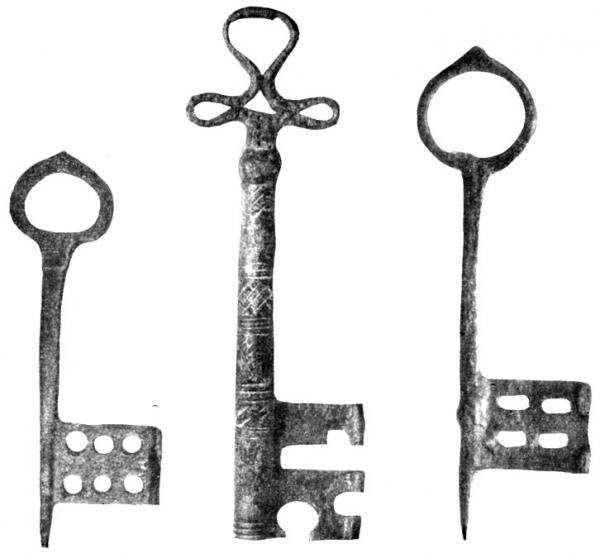

Операция художественной ковки в отличие от других технологических операций была комплексной — мастер применял и кузнечную ковку, и сварку, и резание металла зубилом и напильником, и инкрустацию цветными металлами; кроме того, он должен был обладать творческой изобретательностью и художественным вкусом. Эта операция носила прежде всего характер орнаментальный. Ее применяли чаще всего при изготовлении бытовых вещей или оружия и конской сбруи. Художественную отделку имели кресала, светцы, всевозможные замки, ключи и личины, всевозможные оковки мебели, поясные пряжки, разные булавки.

Широко применяли художественную ковку для украшения удил, стремян, шпор, различных блях и т. п.

Структурный анализ большого числа изделий из черного металла показал, что в основе конструкции и технологии изготовления качественных изделий (к ним относятся инструменты и большая часть орудий труда и оружия) лежал принцип сочетания стальной рабочей части с железной основой. Подавляющая масса этих изделий — режущие или рубящие орудия и оружие. Лезвия у них всегда были стальными.

Для изготовления стального лезвия применяли четыре технологических приема. Первый прием — изготовление многослойного лезвия из железа и стали. На режущую грань всегда выводили стальную полосу. Подобные лезвия сваривали из двух, трех и пяти полос. Второй прием — изготовление наварного лезвия. Третий — изготовление цементованного лезвия, то есть науглероживание лезвия на готовом изделии; четвертый прием — изготовление цельностального лезвия.

Самым распространенным технологическим приемом было изготовление наварного лезвия.

Обзор продукции железообрабатывающего ремесла мы сделаем по отдельным отраслям кузнечного производства, а также рассмотрим технологию производства некоторых видов изделий.

Основной продукцией специализированных кузнецов-ножевников были ножи и ножницы. Эти самые универсальные орудия труда в древней Руси имели чрезвычайно широкое распространение. Ножи применяли в быту и хозяйстве, в ремесле и на промыслах. Специальные ножи делали для воинов и лекарей. В XIV-XV вв. изготовляли ножи разных типов: кухонные, столовые, бондарные, костерезные, сапожные, хирургические, боевые ножи «засапожники» и складные типа «перочинных», бритвы. Каждый тип имел определенные конструктивные особенности. Все они изготовлялись со стальными лезвиями, которые после закалки приобретали очень высокую твердость, а следовательно, и остроту.

Технология изготовления ножей в связи с общим развитием русского ремесла и экономики менялась несколько раз. Наиболее сложной она была в X и XI вв. В это время лезвия ножей делали многослойными. В середине ножа шла стальная полоса, по бокам — железные полосы. В начале XII в. с развитием русской экономики и расширением сбыта продукции ородского емесла ножевники, обеспечивая массовый выпуск своей продукции, «рационализируют» конструкцию ножа и упрощают его технологию. Ножи начинают делать с наварным стальным лезвием. Качество ножа ухудшается, но торцовая сварка все же обеспечивает надежность его работы.

В первой половине XIV в. в связи с новым подъемом городского ремесла и усилением рыночных связей технология производства ножей снова упрощается. Теперь наварное лезвие ножа делают уже не приемом торцовой сварки, а приемом косого шва, при котором уменьшались количество стали и трудоемкость производства. Качество ножа при этом опять ухудшалось. С такой технологией ножи изготовляли в XV, XVI и последующих веках,

В связи с ножами необходимо упомянуть и о бритвах. В древнем Новгороде они были широко распространены в XIII в. По конструкции бритвы второй половины XIII в. близки современным опасным бритвам. Различие заключается лишь в форме лезвия. У современных бритв лезвие прямолинейное, а у бритвы XIII в. оно — дугообразное. Ручку бритвы, как и сейчас, изготовляли из дерева или кости. Тонкая режущая часть бритвы длиной около 100 мм имела наварное стальное лезвие; оно было закалено.

Ножницы, распространенные так же широко, как и ножи в быту, хозяйстве и ремесле, делали двух типов: пружинные (тип современных «овечьих») и шарнирные («два кольца, два конца, посредине гвоздик»). Наиболее распространенными в быту и ремесле были ножницы пружинные. Лезвия ножниц всегда делали со стальным наварным острием, термически обрабатываемым. Ручки ножниц у обоих типов очень часто украшались всевозможными орнаментальными деталями.

Для характеристики техники производства игольников достаточно привести технологию изготовления швейных игл, которые по конструкции совершенно сходны с современными ручными швейными иглами. Древнерусские иглы, как и сейчас, имели 40-70 мм длины и диаметр от 0,7 до 1,1 мм. Важная конструктивная особенность этих швейных иголок — наличие на ушке кроме отверстия еще желобка для нити. Такие желобки делали всегда и на иглах XIV-XV вв. Желобок с двух сторон ушка и отверстие для нити изготовляли на иголке диаметром в 1 мм и менее. Все иглы делали стальными и калеными. Таким образом, техника изготовления иголок была довольно сложной и очень трудоемкой. Овладеть такой техникой мог только специализированный кузнец, у которого должны были быть специальные микрорезцы, бородки и другие инструменты.

Из продукции гвоздочников, изготовлявших различные виды гвоздей, заклепок, скоб и разных крепежных деталей, мы рассмотрим только гвозди. В XIV-XV вв., как, впрочем, и в более раннюю эпоху, гвозди известны нескольких типов и размеров. В археологических коллекциях есть костыли строительные, гвозди тесовые, гвозди обойные, сапожные и подковные. Гвозди всех типов всегда делали из обычного кричного железа. Некоторые типы гвоздей отличает конструктивное совершенство. Например, сапожные и подковные гвозди как в XI-XIII вв., так и в XIV-XV вв. по конструкции и размеру одинаковы с современными сапожными и подковными гвоздями. Конструкция стержня и головки, а также размеры гвоздей современных и гвоздей XIV в. совпадают до мелочей. Так, длина сапожного гвоздя современного и древнерусского равнялась 16 мм, квадратное сечение стержня головки — 2,5×2,5 мм. Сапожные гвозди для кожаной обуви и гвозди для крепления подковы к копыту коня уже в древней Руси получили наиболее рациональную форму и просуществовали до наших дней. Для работы специализированных гвоздочников кроме универсального инструмента требовались гвоздильни специальных форм (для каждого вида и размера гвоздя нужны были гвоздильни определенной формы) и подсеки. В летописном рассказе о взятии новгородцами города Юрьева в 1262 г. среди убитых новгородцев упоминается гвоздочник Яков — «Якова храбраго гвоздочника убиша» (Никоновская летопись) (ПСРЛ, т. X, стр. 143.).

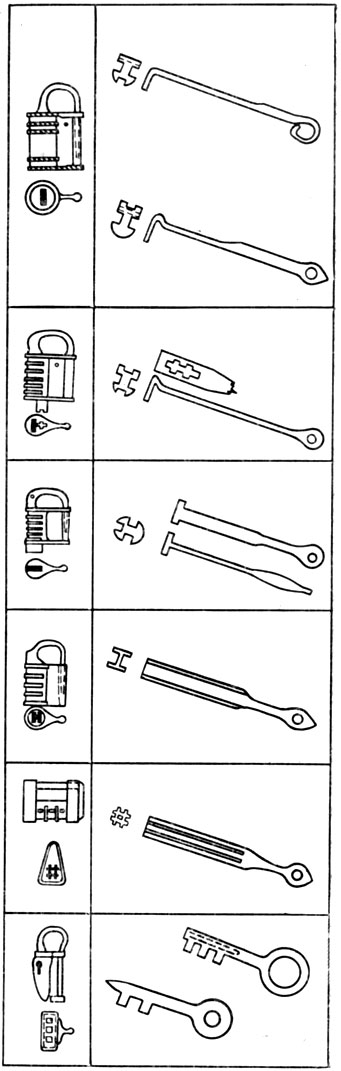

В зависимости от назначения замки можно подразделить на неподвижные (нутряные и накладные) и съемные (висячие). Среди съемных замков в XIII-XV вв. изготовлялось более 8 конструктивных вариантов. Развитие конструкции шло по линии усложнения запирающего пружинного механизма, а следовательно, и ключа, и усиления надежности корпуса замка.

Основной конструктивный вариант висячего замка имел сложное устройство: замок состоял из корпуса и дужки с пружинным механизмом. Корпус состоял из двух жестко соединенных между собой цилиндров. У большого цилиндра было два донышка — верхнее с вырезами, соответствующими пружинам на дужке, и нижнее с отверстием для ввода ключа. Дужка на одном утолщенном конце имела специальные стержни (один или несколько), на которые прикреплялись пружины с расходящимися кверху концами. Другой конец дужки был гладким и немного заостренным. Для запирания замка дужку вставляли в цилиндры корпуса. Один гладкий конец дужки свободно входил в малый цилиндр, а другой с пружинами — в верхнее донце большого цилиндра. Когда пружины дужки входили в корпус замка, они сжимались (их сжимали стенки отверстий в верхнем донце). После того как дужка была совсем вставлена в корпус, пружины разжимались и, упираясь своими концами в верхнее донце, запирали замок. Чтобы открыть замок, нужно было специальным ключом опять сжать пружины и вынуть дужку.

Конструкция неподвижных замков имела ту же схему расходящихся пружин. Известны два типа неподвижных замков: один больших размеров для запирания дверей и другой значительно меньшего размера для сундуков.

Дверной замок делали комбинированным из металла и дерева. Массивный запорный засов был из дерева, а механизм — из железа. Деревянный засов, который запирал дверь, имел стальную пружину. В положение закрытого состояния засов переводился движением руки. В это время пружина на засове была сжата. Когда засов доходил до крайнего положения, пружина расправлялась, заскакивала за упорную планку механизма и замок запирался. Чтобы отпереть замок, нужно было специальным ключом сжать пружину и рукой отвести засов обратно.

Маленькие накладные замки для сундуков имели совершенно такую же конструкцию, но были сделаны целиком из железа.

Более сложной была технология изготовления висячих замков. Некоторые типы зтих замков имели более 40 отдельных деталей, так как замки изготовляли разных размеров — от больших «амбарных» до маленьких диаметром в 10 мм и высотой 30 мм. Отдельные детали замков спаивали медным припоем. Паяние производили в специальном горне. Довольно часто корпус замка и скобу дужки обмедняли или лудили, то есть покрывали оловянным сплавом. Все детали замка, кроме пружин, изготовляли из полосового или прутового железа. Очень тонкие замочные пружины (толщиной от 0,8 до 2 мм) делали сварными из стали и железа. Замочники хорошо знали, что цельностальные пружины в данной конструкции замков могли легко ломаться, поэтому в пружине они соединяли упругую сталь с вязким железом и получали надежную в работе деталь.

Одной из древнейших профессий кузнечного дела была профессия бронников. На их долю приходилось изготовление обширного оборонительного доспеха: всевозможных броней, шлемов, личин и тому подобное. Поселки бронников издревле существовали под Новгородом и Москвой. Село Бронницы на Мете под Новгородом впервые упоминается в 1269 г. (НПЛ, стр. 88.).

В изучаемую эпоху кроме кольчуг, сделанных из круглых и плоских колец разных размеров, широкое применение имели брони пластинчатые. Они стали известны после новгородских раскопок. В зависимости от формы пластин, составляющих нагрудные и написанные наборы, и способов их скрепления, брони можно подразделить на несколько типов. Широкое распространение имели чешуйчатые брони — небольшие пластины, которые нашивали на кожу. Известны два типа броней из пластин прямоугольной или квадратной формы (7×6 и 6×6 см) и из пластин, вытянутой трапециевидной формы (длина 7 см, ширина 1 см).

Технология производства броней, особенно пластинчатых, была очень сложной и требовала от мастера высокого искусства и профессионального опыта. Пластины чешуйчатых броней делали из стали (их толщина от 0,5 до 1,0 мм). Микроструктурным анализом 6 пластин из Новгорода, найденных в слоях XIV-XV вв., на всех шлифах обнаружена перлитная (стальная) структура. Кроме плоских пластин для броней необходимы были десятки фигурных пластин со сложным профилем для ворота, наплечий, нарукавников и т. п. Их величина каждый раз менялась в зависимости от размера брони, а броню всегда нужно было делать надежной, крепкой, удобной и достаточно легкой, из очень тонких пластин.

Довольно сложной и трудоемкой была технология изготовления кольчуг; их делали из маленьких плоских железных колец диаметром от 13 до 22 мм. Иногда поверхность колец орнаментировали. Кольчуга на средний рост в зависимости от размера колец состояла из 10-17 тысяч колец. Соединительные кольца, а их было ровно 1/2 от общего числа, склепывали заклепками диаметром 0,75-1,0 мм.

Рассмотрение кузнечной технологии мы закончим описанием пушечного дела.

Первые пушки, появившиеся на Руси в последней четверти XIV в., были железными. Из железа пушки делали почти в течение ста лет. Лишь в 70-х гг. XV в. появляется новая техника — литье пушек из бронзы. Из железа продолжали ковать только ручные пищали.

Технология производства железных пушек XV в. подробно изучена по коллекции Брандеибурга 1852 г. (30 железокованых пищалей из Устюжны). Кроме макроструктурного изучения две пищали были подвергнуты микроструктурному анализу (См. Н. Е. Бранденбург. Исторический каталог С. Петербургского Артиллерийского музея, ч. I (XV-XVII ст.). СПб., 1877, стр. 130; И. А. Ревис. Некоторые вопросы истории развития отечественной технологии. «Сборник трудов общетехнической кафедры Ленинградского технологического института холодильной промышленности», т. VIII. Л., 1965, стр. 80.). Микрошлифы делали на поперечном и продольном разрезе ствола в центральной и казенной части.

Железные пищали в XV в. изготовляли разных калибров от 24 до 110 мм и соответственно от 60 до 170 кг.

Ствол пищали сваривали из отдельных секций — труб. Например, пищаль калибра 50 мм и длиной 1590 мм была сварена из 7 секций. Каждую секцию в отдельности делали многослойной. Микрошлифы на обеих пищалях показали по два сварочных шва, то есть труба секции была сварена из трех полос.

Пищаль ковали в такой последовательности: из крицы железа расковывали полосы толщиной в 7-10 мм, для пищали среднего калибра из крицы в 3-4 кг выковывали одну полосу. Заготовив необходимое количество полос, кузнец начинал изготовлять отдельные секции. Из первой полосы на специальной железной оправке делали трубу со сварным швом внахлест, затем. на эту трубу наваривали вторую полосу, края которой тоже соединяли внахлест. Продольный сварочный шов второй полосы располагали с противоположной стороны шва первой трубы, то есть вторая полоса перекрывала шов первой. На вторую трубу наваривали еще полосу. Ее концы тоже сваривали внахлест. Длину трубы делали в зависимости от размера железных полос и технических возможностей сварки. Она колебалась от 200 до 230 мм. Концы труб расковывали на «ус», то есть делали с коническими срезами, на одной стороне — внутренним срезом, а на другой — наружным. Изготовив соответствующее число труб (в нашем случае 7), их начинали сваривать. Сварку косым швом производили внахлест также на оправке. Сварив прямолинейный ствол, его окончательно отделывали с наружной стороны гладилками и обжимками, а с внутренней стороны пришлифовывали калибр. К концу ствола с казенной части приваривали донце, представляющее коническую шайбу толщиной в 30-40 мм. Для запального отверстия сначала вырубали зубилом небольшое гнездо на глубину до половины толщины стенки, а затем пробойником пробивали отверстие диаметром в 4-6 мм. После этого на ствол ставили мушку и прикрепляли прицельную планку — железный ствол пищали был готов, оставалось прикрепить его к деревянному ложу.

Микроструктура сварочного шва железокованых пищалей показала, что швы очень тонкие и чистые. Это говорит о высоком мастерстве кузнецов. Чтобы сварить такие большие поверхности железа, нужно было виртуозно владеть температурным режимом сварки и умело пользоваться флюсами. У русских кузнецов имелись большой опыт и традиции в технологии кузнечной сварки железа и стали.

http://historic.ru/books/item/f00/s00/z0000170/st012.shtml

Вынужден выложить, сильно интересные документы всплывают.

Еще одно интересное исследование.

Возник большой спор по поводу нехватки железа на Руси. Порывшись по источникам, нашел два мнения.

С одной стороны большое внутреннее производство, с другой стороны ввоз железа и продукции из него. Склоняюсь к мысли, что на внутренние нужды железа хватало, а вот для большой торговли железным товаром можно было и прикупить по дешевке (оружие тоже для ознакомления и передирания!![]() ). Реальная нехватка иногда возникала при большом поражении в войнах и неорганизованности всего производства.

). Реальная нехватка иногда возникала при большом поражении в войнах и неорганизованности всего производства.

По другим источникам в Смоленске домница была 2,5 метра в диаметре против обычных 0,5 -1 метр (внутренней пространство), выход был соответственный…

Еще пороюсь по методам добычи железной руды, ооочень заинтересовало. Учитывая типа нехватку железа и соответственно его стоимость, почему зимой крестьяне не развивали добычу болотной руды? Хоть и называется болотной, но многие болота повысыхали и добыть можно без проблем. Делать большую крышу над землянкой, внутри две печи, одна для обжига, другая домница для выплавки крицы. А основное пространство землянки копать в глубь добываю руду в тепле и уюте! С углем проблем нет, хотя выжигать можно тут же в отдельной печи, ну вооще хоть баню ставь! Странненько это выглядит, может просто постоянная грызня мешала нормальному стабильному производству?