Интересная статья Желтова И.Г., Макарова А.Ю. с сайта «Т-34 информ» выкладывается на сайт АИ по наводке уважаемого коллеги E.tom-а.

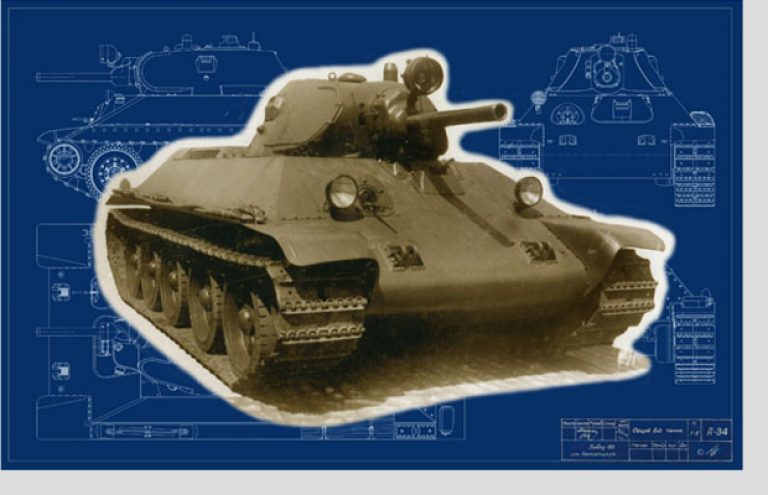

В октябре 1939 г. Мариупольским заводом им. Ильича (далее – Мариупольский завод) был получен заказ на изготовление броневых деталей для двух опытных танков Т-34 – танков А-34. По заданным АБТУ РККА требованиям, броня опытных танков должна была обладать максимальной стойкостью против действия снарядов калибра до 45 мм включительно. Согласно присланных из Харькова заводом № 183 чертежей, основные детали корпуса и башни танка А-34 должны были изготовляться из броневых листов толщиной 35, 40 и 45 мм. В связи с этим возникла необходимость в разработке новой марки стали, так как противопульная броня, находившейся в валовом производстве на Мариупольском заводе, и изготовлявшаяся из стали марки «1-П», на данных толщинах не обеспечивала необходимую противоснарядную стойкость (здесь и далее наименования марок сталей приводятся согласно марочнику броневых сталей НКСП 1940 г.).

В производстве танковой брони в СССР до конца 1939 г. в основном использовались два типа сталей: кремне-марганцево-молибденовая с содержанием углерода (C) 0,32 – 0,37 %, кремния (Si) 1,2 – 1,6 %, марганца (Mn) 1,2 – 1,7 % и молибдена (Mo) 0,30 – 0,50 %, и хромо-никель-молибденовая с содержанием углерода (C) 0,20 – 0,40 %, хрома (Cr) 1,5 – 2,5 %, никеля (Ni) 1,5 – 2,5 % и молибдена (Mo) 0,30 – 0,50 %. По внутреннему строению броня могла быть гомогенной (однородной) или гетерогенной (неоднородной), а по назначению – противопульной (толщиной до 30 мм) и противоснарядной. По твердости броня подразделялась на три типа: броня низкой твердости, броня средней твердости и броня высокой твердости. Твердость брони определялась по методу, предложенному в 1900 г. шведским инженером Юханом Августом Бринеллем. Замер твердости производился следующим образом: шарик диаметром 10 мм, изготовленный из твердого сплава, под нагрузкой 3000 кгс (30 кН) в течение 30 секунд вдавливался в испытываемый образец брони. В результате вдавливания шарика в броне образовывался его отпечаток. В качестве критерия твердости по Бринеллю использовали непосредственно диаметр отпечатка – dHB. Броне низкой твердости соответствовал диаметр отпечатка от 3,8 до 3,4 мм, броне средней твердости – от 3,4 до 3,1 мм и броне высокой твердости – от 3,1 до 2,8 мм. Для изготовления противопульной гомогенной брони высокой твердости толщиной до 20 мм включительно применялась кремне-марганцево-молибденовая сталь марки «1-П». Противоснарядная гомогенная броня толщиной до 75 мм производилась, как правило, из хромо-никель-молибденовой стали различных марок и термически обрабатывалась на среднюю и низкую твердость. Цементированная броня всех толщин также изготовлялась из хромо-никель-молибденовых марок стали. Указанные марки стали и производимые из них типы брони в середине 30-х гг. прошлого века вполне удовлетворяли требованиям Красной Армии, свойства их были достаточно хорошо изучены, а производство на металлургических заводах налажено. Однако в конце 30-х гг. опыт боевых действий в Испании и развитие противотанковой артиллерии поставили вопрос о существенном пересмотре тактических требований к броневой защите танков. А события в Польше и война с Финляндией подтвердили, что назрела необходимость массового производства более мощных боевых машин, имеющих надежную защиту от действия противотанковой артиллерии калибра 37, 45 мм и более.

Во второй половине 30-х гг. на ряде металлургических заводов СССР были предприняты попытки разработки танковой противоснарядной брони, но в большинстве случаев они успеха не имели. Не удавалось также разработать и более дешевую марку стали для замены хромо-никель-молибденовых марок, применение которых в большом количестве для изготовления корабельной брони, в связи с дефицитом в стране никеля и молибдена, лимитировало объем производства танковой брони. При разработке новой марки стали для брони опытных танков А-34 специалистами Мариупольского завода в основу были положены следующие основные принципы:

«1. Изыскание такого химического состава стали, который после соответствующей термической обработки брони обеспечил бы получение высокой противоснарядной стойкости при наличии высоких вязких свойств (отсутствие расколов, проломов и отколов с тыльной части брони).

2. Состав стали и технология выплавки должны обеспечивать легирование ее остродефицитным никелем и молибденом из отходов.

3. Требование высокой бронестойкости выдвигает проблему разработки брони высокой твердости. Химический состав стали при этом должен обеспечивать получение вязкого волокнистого излома, высоких вязких и пластических свойств при высокой твердости, хорошую прокаливаемость, удовлетворительную свариваемость с минимальной при этом зоной отпуска и обладать технологическими свойствами, максимально облегчающими производство бронедеталей».

[РГВА. Ф. 31811. Оп. 3. Д. 2054. Л. 15 – 16]

В результате проведенных на Мариупольском заводе исследований для изготовления броневых деталей толщиной от 25 до 45 мм включительно была выбрана доработанная экспериментальная марка стали «Х-3», термически обработанная на высокую твердость (dHB = 2,9 – 3,3). Детали толщиной от 9 до 15 мм включительно было решено изготавливать из освоенной в производстве противопульной броневой стали марки «1-П».

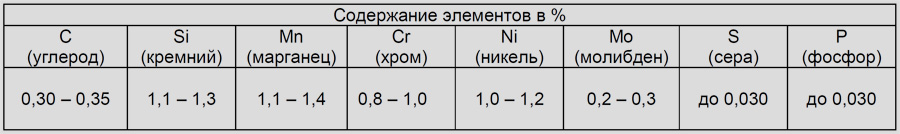

Опытные работы с гомогенной броневой сталью марки «Х-3» были начаты в исследовательской лаборатории Мариупольского завода во второй половине 1937 г. Главной целью этих работ являлось получение новой броневой стали, обладающей более высокими свойствами, чем находящиеся в валовом производстве. При этом, одним из основных компонентов при производстве новой марки стали должны были стать отходы сталей марок «1-П» и «ХНМ», в большом количестве скопившиеся на заводе в процессе производства корабельной и танковой брони. В конце 1937 г. инженером Д.И. Чижиковым был разработан следующий химический состав новой марки стали, получившей индекс «Х-3»:

Таблица 1

При выплавке стали «Х-3» было предложено использовать отходы броневого производства, содержащие в своем составе дефицитные никель и молибден, что в случае внедрения в валовое производство дало бы большой экономический эффект. Изначально новую сталь марки «Х-3» планировалось использовать для изготовления противопульной брони. При испытании броневых плит толщиной до 20 мм, изготовленных из данной марки стали, были получены удовлетворительные результаты. Применение же стали марки «Х-3» для изготовления брони толщиной более 20 мм в 1937 – 1938 гг. не представлялось возможным из-за ее недостаточной вязкости. При обстреле бронебойными снарядами калибра 37 мм и 45 мм, опытные плиты, изготовленные из стали марки «Х-3», давали расколы и трещины.

В 1939 г. при проведении опытных работ специалистами исследовательской лаборатории Мариупольского завода химический состав стали марки «Х-3» был откорректирован в сторону уменьшения содержания углерода и небольшого увеличения содержания никеля. В результате этого сталь марки «Х-3», термически обработанная на высокую твердость, показала хорошую стойкость против действия 37 мм и 45 мм бронебойных снарядов. При испытании на сквозное пробитие указанными калибрами снарядов хрупкие поражения (некондиционные отколы, расколы и трещины) полностью отсутствовали. Таким образом, в октябре 1939 г. доработанная сталь марки «Х-3» стала вполне удовлетворять требованиям, предъявляемым к броневой защите танка А-34.

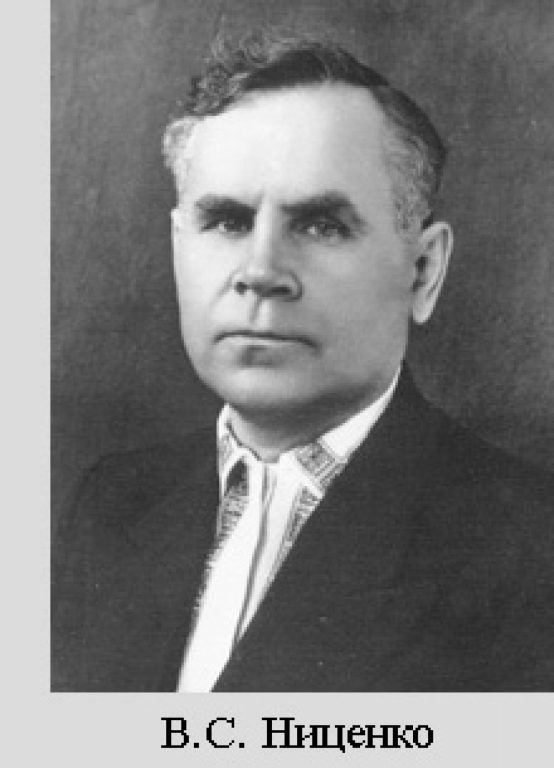

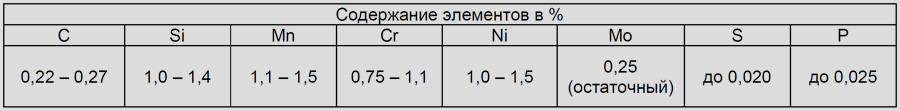

В конце октября 1939 г. под руководством главного инженера Мариупольского завода В.С. Ниценко и старшего военного представителя АБТУ РККА военинженера 2 ранга Г.Э. Зухера были составлены временные технические условия на изготовление брони для двух опытных машин А-34, регламентировавшие изготовление, контроль качества и приемку броневых деталей. Согласно этим техническим условиям броневые детали толщиной от 25 до 45 мм включительно изготавливались из выплавленной дуплекс-процессом в основных мартеновских печах стали марки «Х-3», следующего химического состава:

Таблица 2

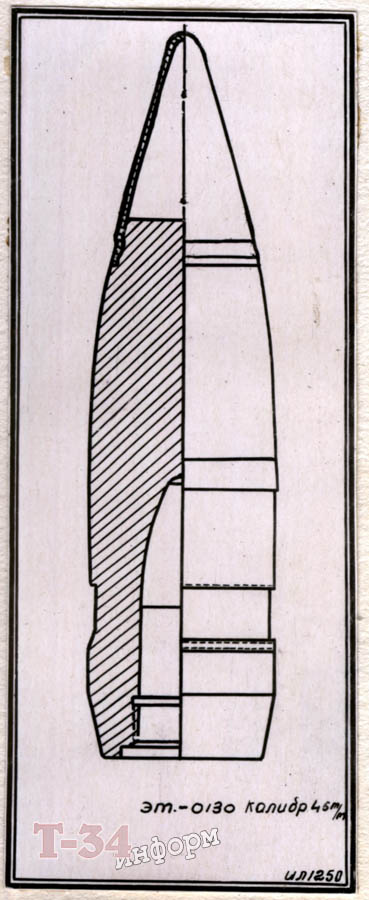

В окончательно обработанном виде броневые детали должны были иметь твердость dHB = 2,9 – 3,3. Для определения качества брони, включая ее противоснарядную стойкость, техническими условиями предусматривалось проведение полигонных испытаний, вырезанных из броневого листа плит, называемых карточками. Для проведения испытаний после окончательной термической обработки из каждого броневого листа, используемого для изготовления деталей танка А-34, вырезалась карточка размером не менее 800×800 мм, которая подвергалась обстрелу по нормали 45-мм бронебойными снарядами (эталон 0130). При снарядном обстреле определялись величины предела тыльной прочности 1) (ПТП) и предела сквозного пробития 2) (ПСП). Броневой лист признавался годным если карточка при обстреле удовлетворяла следующим требованиям:

а) для броневого листа толщиной 45 мм – ПТП = 680 м/с, ПСП = 710 м/с;

б) для броневого листа толщиной 40 мм – ПТП = 625 м/с, ПСП = 660 м/с;

в) для броневого листа толщиной 35 мм – ПТП = 580 м/с, ПСП = 610 м/с.

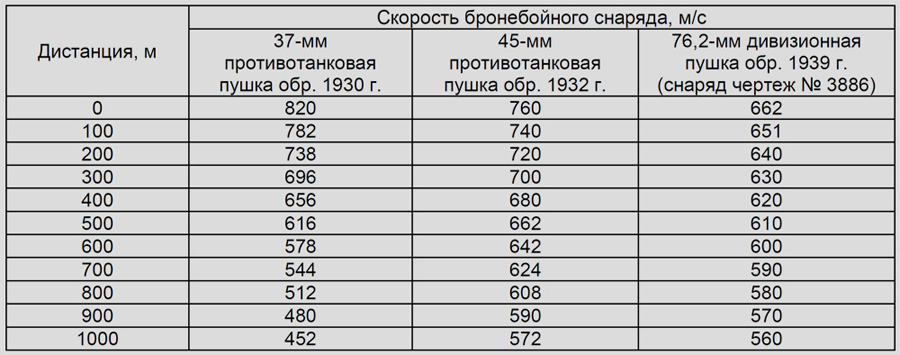

Для броневого листа толщиной 45 мм это означало, что карточка должна была сохранять тыльную прочность при столкновении с ней 45 мм тупоголового бронебойного снаряда (эталон 0130) с ударной скоростью не более 680 м/с, которая соответствовала дистанции обстрела из 45 мм противотанковой пушки обр. 1932 г. в 400 м. Сквозное пробитие этой карточки указанным типом снаряда допускалось при ударной скорости не менее 710 м/с, что соответствовало дистанции обстрела из указанной пушки в 250 м (соответствие ударных скоростей основных бронебойных снарядов дистанциям стрельбы для отечественных противотанковых пушек предвоенного периода приведены в таблице 3). При этом, в технических условиях было определено:

«П.Т.П. и П.С.П. на карточке закрепляется двумя выстрелами, причем зачитываются попадания, отстоящие друг от друга или от кромки не ближе чем на 3 калибра, считая от кромки пробоины.

При снарядном обстреле на пробитие, кондиционным поражением считается пробоина любой формы, не превышающая 1,5 калибра, при этом не допускаются отколы тыльной стороны, превышающие 3 калибра.

ПСП считается минимальная скорость, при которой получается пробоина не меньше калибра, или снаряд застрял по поясковую часть.

Некондиционные поражения, вызванные попаданием на расстоянии до 3-х калибров до зоны непосредственного воздействия предыдущего попадания – не засчитываются. В этом случае выстрел повторяется.

При испытании снарядом на тыльную прочность, кондиционным поражением считается всякое поражение, не нарушающее тыльную прочность или образующее в местах выпучины мелкие сединки».

[РГВА. Ф. 31811. Оп. 2. Д. 960. Л. 247 – 248]

Таблица 3

Соответствие ударных скоростей основных бронебойных снарядов

дистанциям стрельбы для отечественных пушек предвоенного периода

Необходимо отметить, что фактическая противоснарядная стойкость изготовленных броневых деталей опытных танков А-34 оказалась выше указанной в технических условиях. Результаты полигонных испытаний при обстреле карточек по нормали в среднем были следующими:

– для броневого листа толщиной 45 мм – ПТП = 691 м/с, ПСП = 718 м/с;

– для броневого листа толщиной 40 мм – ПТП = 644 м/с, ПСП = 674 м/с;

– для броневого листа толщиной 35 мм – ПТП = 598 м/с, ПСП = 622 м/с.

При этом лучшую противоснарядную стойкость, существенно превышающую средние значения, показали карточки, термически обработанные на более высокую твердость dHB = 2,9 – 3,1, чем карточки обработанные на твердость dHB = 3,2 – 3,3.

Изготовление двух комплектов броневых деталей для опытных танков А-34 Мариупольский завод завершил в конце ноября 1939 г. и тогда же отгрузил их заводу № 183. Временные технические условия были отправлены на утверждение в НКСП и АБТУ РККА. Кроме этого, Мариупольским заводом был инициирован вопрос о проведении государственных испытаний доработанной марки стали «Х-3», получившей к тому времени заводское наименование «МЗ-2» (Мариупольский завод – вторая). В случае получения положительных результатов металлурги предлагали принять ее на валовое производство для изготовления броневых деталей танка Т-34.

В начале января 1940 г., на основании совместного приказа АБТУ РККА и НКСП № 12с от 31 декабря 1939 г., для проведения испытаний стали марки «МЗ-2» была создана комиссия под председательством старшего военного представителя АБТУ РККА на Мариупольском заводе военинженера 2 ранга Г.Э. Зухера. В состав комиссии вошли: старший инженер 7-го ГУ НКСП В.С. Бирюков, начальник 8-го отдела НИИ-48 П.О. Пашков, главный технолог Мариупольского завода Д.И. Чижиков и начальник исследовательской лаборатории Мариупольского завода Н.В. Шмидт. Комиссии предстояло:

а) установить основные характеристики противоснарядной стойкости броневых плит толщиной 25, 30, 35, 40, 45 и 50 мм, изготовленных из новой марки стали «МЗ-2» и термически обработанных на высокую твердость;

б) по результатам полученных характеристик противоснарядной стойкости броневых плит дать заключение о принятии стали марки «МЗ-2» в валовое производство для изготовления броневых деталей танка Т-34;

в) в случае получения положительных результатов разработать проект технических условий на изготовление и приемку брони для танка Т-34.

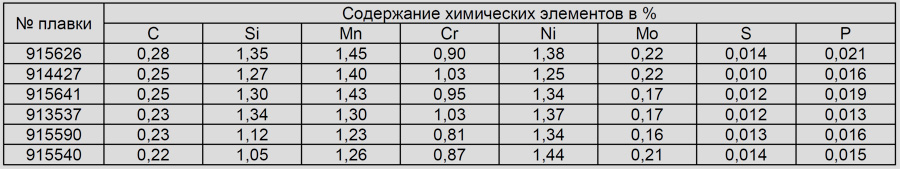

Испытания были проведены на полигоне Мариупольского завода в период с 9 по 24 января 1940 г. Всего на испытание было предъявлено 49 опытных плит (карточек) размером 1200×1200 мм различной толщины. Для изготовления броневых плит на заводе было произведено шесть опытных плавок, химический состав которых приведен в таблице 4.

Таблица 4

Сталь выплавлялась дуплекс-процессом в основных 75-тонных мартеновских печах. При выплавке стали применялись отходы броневых сталей «1-П» и «11-С», в результате чего молибден был получен полностью из отходов, а никель добавлялся частично (0,5 – 0,6 %). Для повышения противоснарядной стойкости, предъявленные на испытания броневые плиты прошли термическую обработку на высокую твердость dHB = 2,9 – 3,1. При обстреле плит, предъявленных комиссии, в процессе испытаний определялись следующие характеристики противоснарядной и противопульной стойкости:

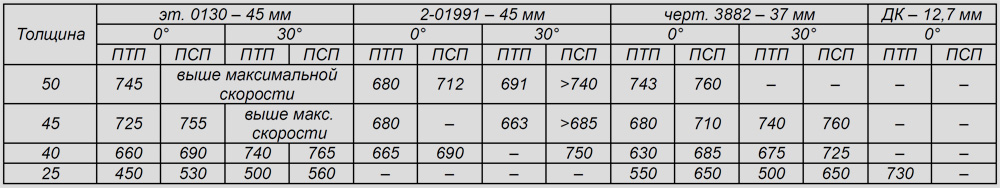

а) ПТП и ПСП для броневых плит толщиной 30, 35, 40, 45 и 50 мм при обстреле 37 и 45-мм бронебойными снарядами (при угле встречи 0°, 30° и 45°);

б) ПТП и ПСП для броневых плит толщиной 25 мм при обстреле 37 и 45-мм бронебойными снарядами (при угле встречи 0° и 30°);

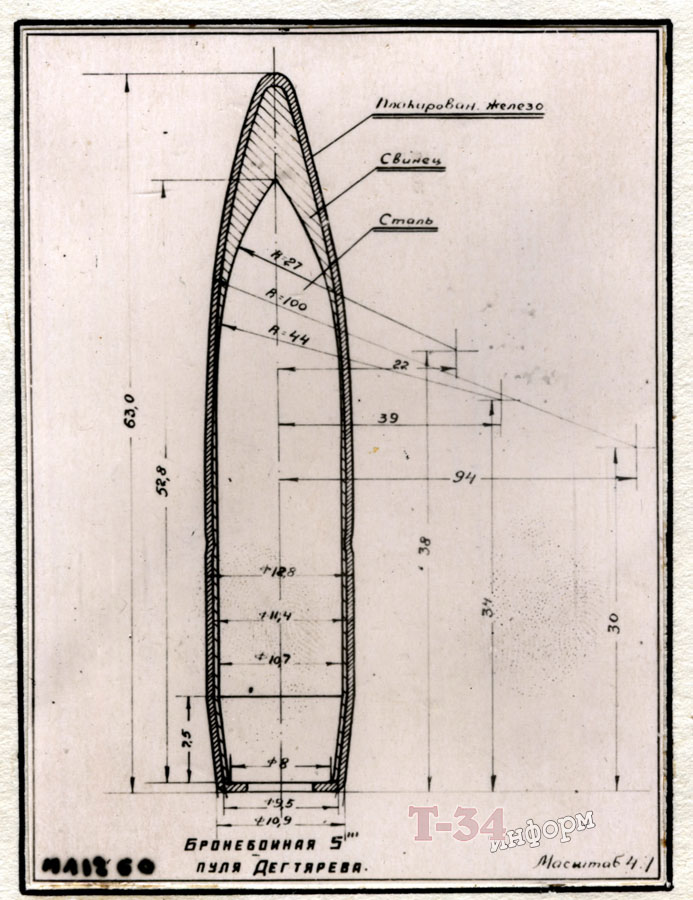

в) ПТП и ПСП для броневых плит толщиной 30 и 35 мм при обстреле 12,7-мм бронебойными пулями ДК (при угле встречи 0° и 15°);

г) ПТП и ПСП для броневых плит толщиной 25 мм при обстреле 12,7-мм бронебойными пулями ДК (при угле встречи 0°, 15° и 30°).

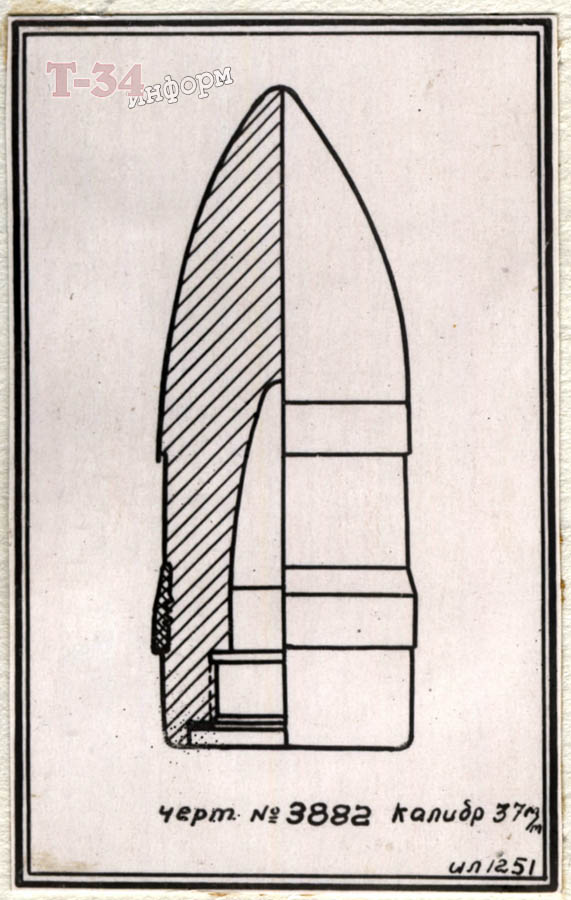

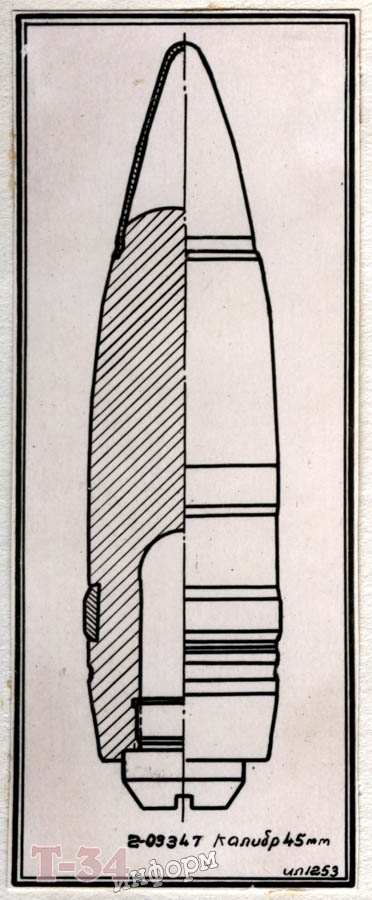

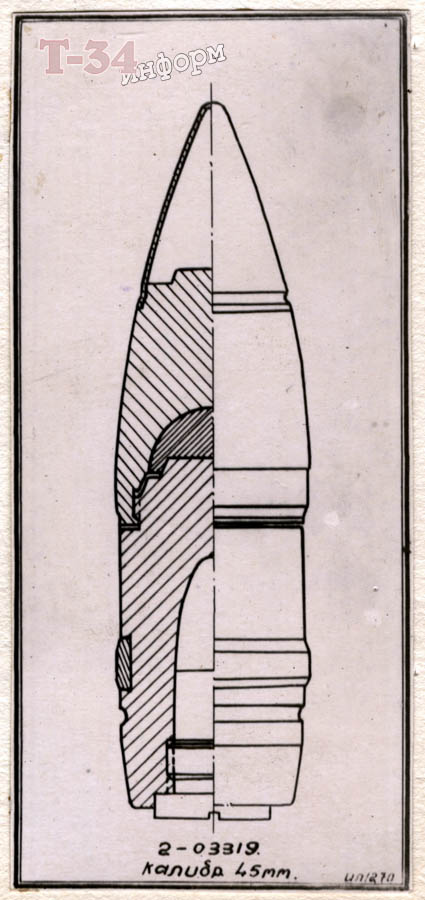

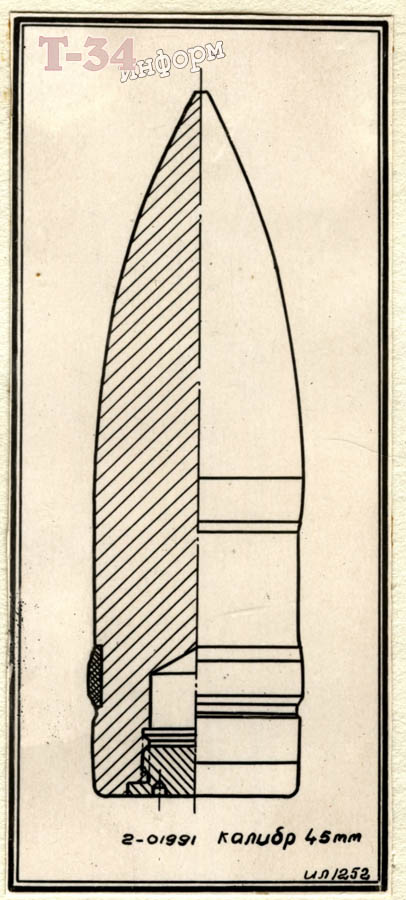

Причём броневые плиты толщиной 40, 45 и 50 мм обстреливались 37-мм бронебойными остроголовыми снарядами (чертеж № 3882), 45-мм бронебойными тупоголовыми снарядами (эталон 0130, чертеж № 2-03347 и чертеж № 2-03319) и 45-мм бронебойными остроголовыми 3) плитопробными снарядами (чертеж № 2-01991).

Кроме этого для броневых плит толщиной 40, 45 и 50 мм комиссия сочла необходимым установить характеристики противоснарядной стойкости при обстреле 76,2-мм снарядами, а также провести испытания на хрупкость брони при попадании в плиту снаряда данного калибра. В виду отсутствия на заводском полигоне 76,2-мм пушки три пары броневых плит толщиной 40, 45 и 50 мм были отправлены на Ижорский завод для обстрела.

Плиты толщиной 25, 30 и 35 мм обстреливались 37-мм бронебойными остроголовыми снарядами (чертеж № 3882), 45-мм бронебойными тупоголовыми снарядами (эталон 0130, чертежи № 2-03347 и 2-03319) и бронебойными пулями ДК калибра 12,7 мм.

Обстрел производился из 37 и 45-мм противотанковых пушек (обр. 1930 г. и 1932 г. соответственно) с дистанции 50 м, при этом ударная скорость снарядов фиксировалась электромагнитным хронографом.

В результате проведенных испытаний было выявлено, что броневые плиты из стали марки «МЗ-2» толщиной 40, 45 и 50 мм обладают вполне удовлетворительной стойкостью против действия 45-мм тупоголовых и остроголовых бронебойных снарядов, и превышают показатели противоснарядной стойкости выпускаемых броневых плит аналогичных толщин, находящихся в валовом производстве. По характеру поражений снарядами данного калибра качество плит было признано удовлетворительным – некондиционные отколы с тыльной стороны плит практически отсутствовали. Однако, окончательное заключение по броневым плитам указанных толщин комиссия не дала, ожидая результатов проведения обстрела плит снарядами калибра 76,2 мм.

Броневые плиты толщиной 30 и 35 мм из стали марки «МЗ-2» также показали удовлетворительную стойкость при обстреле бронебойными снарядами калибра 45 мм, однако вязкость брони у этих плит оказалась недостаточной. Количество некондиционных отколов с тыльной стороны составило: для броневых плит толщиной 35 мм – 40 % от числа всех поражений с нарушением тыльной прочности, а для 30-мм плит – 68 %, что являлось неприемлемым. В результате комиссией было констатировано, что броневые плиты из стали марки «МЗ-2» толщиной 30 и 35 мм не могут быть рекомендованы для валового производства и требуют доработки по устранению излишней хрупкости.

Стойкость броневых плит толщиной 25 мм против 37 и 45-мм остроголовых бронебойных снарядов и 12,7-мм пуль ДК была признана комиссией удовлетворительной, и броневые плиты из стали марки «МЗ-2» толщиной 25 мм были рекомендованы для валового производства.

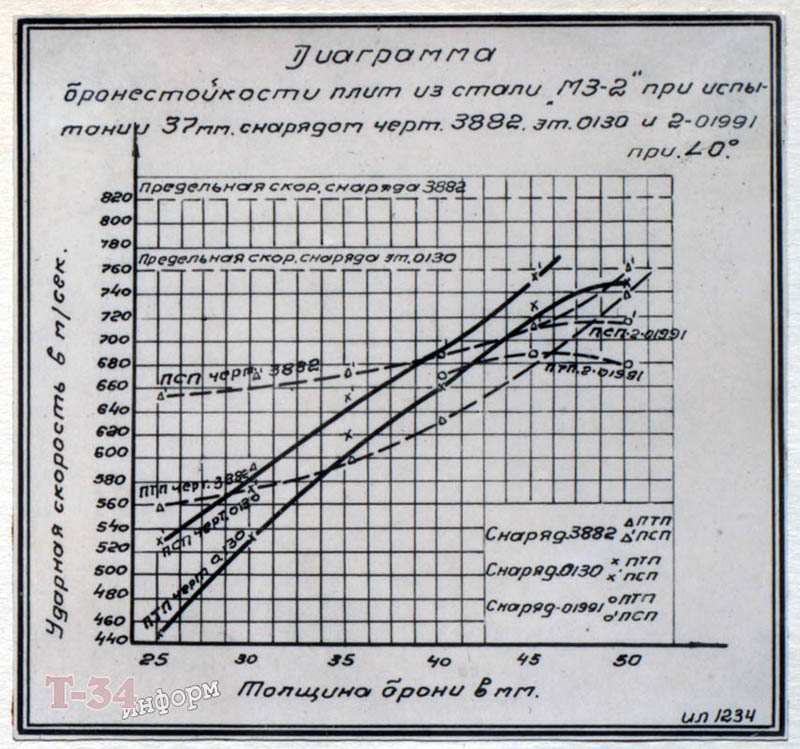

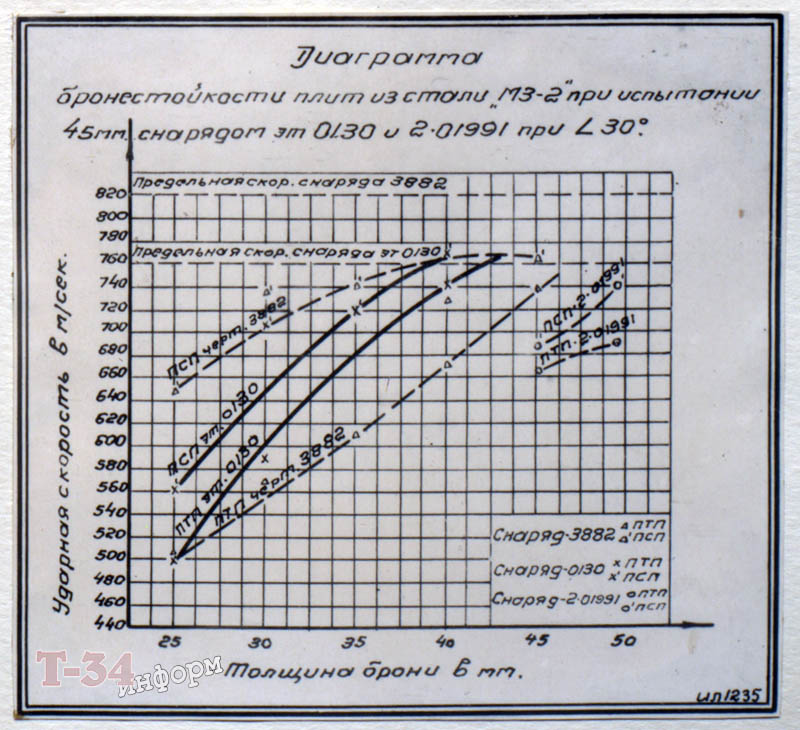

Кроме этого комиссией было выявлено, что действие 45-мм остроголового бронебойного снаряда (чертеж № 2-01991) по броне из стали марки «МЗ-2», как при обстреле по нормали, так и под углом 30°, более сильное, чем тупоголового снаряда того же калибра (эталон 0130), что было характерно для любой гомогенной брони.

Комиссией так же было отмечено, что действие 37-мм остроголового бронебойного снаряда (чертеж № 3882) при обстреле по нормали плит толщиной до 35 мм слабее действия 45-мм тупоголовых бронебойных снарядов. При обстреле плит толщиной от 35 до 40 мм действие обоих снарядов было примерно равным, а при обстреле плит толщиной 45 и 50 мм остроголовые бронебойные снаряды калибра 37 мм по воздействию на броню превосходили 45-мм тупоголовые. При обстреле броневых плит толщиной от 25 до 50 мм, расположенных под углом 30° к вертикали, скорости ПТП, определенные обстрелом 37-мм остроголовыми бронебойными снарядами были ниже, чем скорости ПТП, определенные обстрелом 45-мм тупоголовыми бронебойными снарядами. Предел сквозного пробития при обстреле 37-мм снарядами броневых плит толщиной до 40 мм имел большие абсолютные значения скорости, чем ПСП при обстреле 45-мм тупоголовыми бронебойными снарядами. При обстреле броневых плит толщиной свыше 40 мм действие 37-мм остроголовых снарядов было сильнее, чем 45-мм тупоголовых. Так, например, при ударной скорости 760 м/с тупоголовый бронебойный снаряд калибра 45 мм (эталон 0130) мог уверенно пробить лишь плиту толщиной 45 мм, тогда как 37-мм остроголовый бронебойный снаряд (чертеж № 3882) пробивал при этой скорости 50-мм броневую плиту из стали марки «МЗ-2».

Диаграммы снарядостойкости плит из стали марки «МЗ-2» при обстреле различными видами 37 и 45-мм бронебойных снарядов под углом 0° Диаграмма срабатываемости корпусов 45-мм бронебойных снарядов Диаграммы снарядостойкости плит из стали марки «МЗ-2» при обстреле различными видами 37 и 45-мм бронебойных снарядов под углом 30°

В связи с вышеизложенным комиссия пришла к выводу, что необходимо провести специальные исследования по воздействию остроголовых бронебойных снарядов калибра 37 мм на броневые плиты больших толщин (от 50 мм и более) при скоростях, приближающихся к предельным для 37-мм противотанковой пушки. По мнению комиссии, такие исследования могли бы изменить установившийся взгляд на 37-мм противотанковую пушку, как на устаревшую и ненужную для Красной Армии.

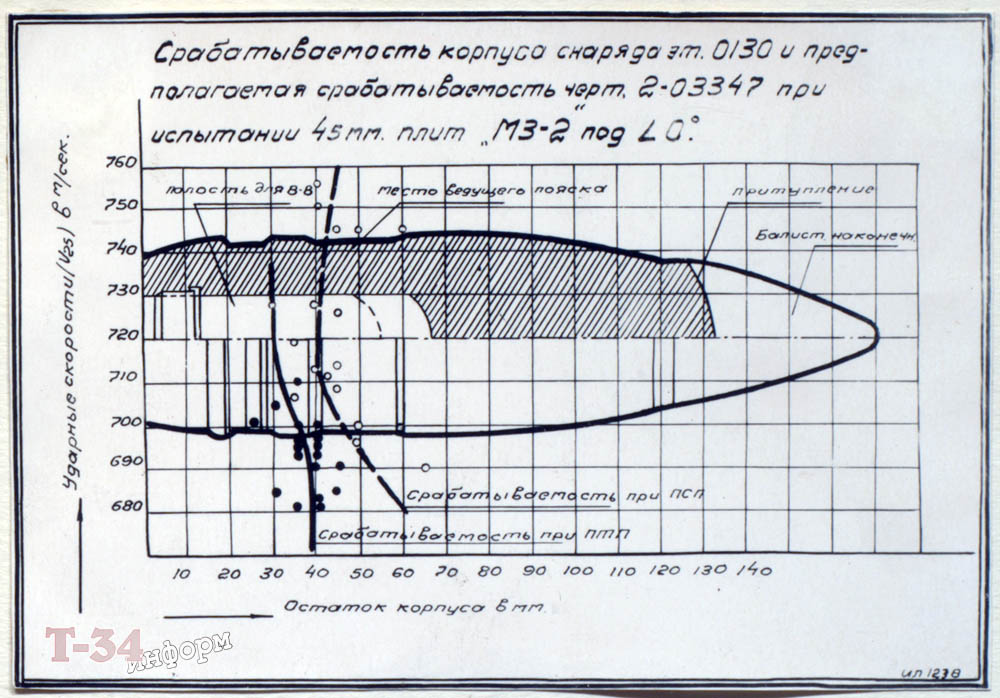

Особое внимание при проведении испытаний комиссия уделяла исследованию «срабатываемости» 4) корпусов бронебойных снарядов при воздействии на броневые плиты из стали марки «МЗ-2». Как показали испытания, 45-мм бронебойные снаряды после пробития плиты толщиной 40 или 45 мм, вследствие вскрытия полости со взрывчатым веществом разрывного заряда, уже были не в состоянии взрываться. При обстреле этими же снарядами броневых плит толщиной 35 мм в 11 случаях (из 12 наблюдаемых выстрелов) снаряд проходил за плиту с не разрушенной полостью, то есть был готов к взрыву. Высокая «срабатываемость» бронебойных снарядов калибра 45 мм при взаимодействии с броневыми плитами толщиной 40 и 45 мм являлась следствием термической обработки броневой стали марки «МЗ-2» на высокую твердость.

Бронебойные снаряды калибра 37 мм при обстреле броневых плит толщиной 35, 40 и 45 мм в 100 % случаев при пробитии брони разрушались со вскрытием полости. А при обстреле броневых плит толщиной 25 мм только в 2 случаях (из 11 наблюдаемых выстрелов) снаряд, преодолевший броню, был в состоянии взорваться.

После окончания испытаний броневых плит из стали марки «МЗ-2», 25 января 1940 г. на Мариупольском заводе состоялось заседание, на котором комиссия, подробно изучив результаты испытаний, сделала следующее заключение:

«I. При изыскании брони для толщин 25 – 50 мм Исследовательской Лабораторией завода им. Ильича было взято правильное направление на получение стали повышенной твердости с сохранением необходимого значения вязких свойств. Вопреки установившимся взглядам и практике работы по производству танковой брони больших толщин (40 – 75 мм), что броня должна быть пониженной твердости (3,4 – 3,6 мм) Исследовательская лаборатория разработала броню твердую (2,9 – 3,1), причем найдено удачное сочетание легирующих элементов, давшее удовлетворительные вязкие свойства брони.

Это заключение сделано комиссией пока на основании испытания плит снарядами калибра 37 и 45 мм и подлежит окончательной проверки при испытании 76 мм снарядами.

II. Комиссия отмечает, что работа по разработке брони МЗ-2 проведена достаточно глубоко: использован опыт выплавки стали Х3 из отходов корабельной брони, предложенный в 1937 г. инженером Чижиковым Д.И.; проведены работы по установлению наилучшего сочетания элементов (C, Ni, Si) для различных толщин брони, хотя для толщин 30 и 35 мм химанализ должен быть дополнительно уточнен.

Установлена технология выплавки стали на отходах судовой брони с минимальной добавкой никеля. Проведены работы по установлению режима термической обработки. Проведено достаточное количество предварительных полигонных испытаний до предъявления марки комиссии.

Комиссия, однако, отмечает недостаточность проведенной лабораторной обработки материала – особенно микроанализа и классификации изломов с уточнением зависимости между стойкостью брони и видом излома.

III. Особо следует отметить, что к моменту предъявления к сдаче брони марки МЗ-2, последняя была проверена в производстве деталей для корпуса А-34 и полностью себя оправдала. Кроме того, положительным фактором следует считать и то, что к сдаче были предъявлены плиты не одной, а 6-ти плавок, что дает возможность сделать более уверенные выводы.

IV. На основании результатов испытаний комиссия установила, что марка МЗ-2 на толщинах 40, 45, 50 и 25 мм показала высокую противоснарядную и противопульную стойкость против калибров 45 мм включительно, превосходящую стойкость изготовляющихся до сих пор танковых плит марок ФД-4654, 4674, 7634, а также плит АУ РККА для испытания снарядов, изготовляемых из высоко легированной марки «ХНМ».

Наряду с высокими показателями стойкости (ПТП и ПСП), как по нормали, так и под углами при испытании снарядами с притупленной головной частью, плиты 40, 45 и 50 мм МЗ-2 показали также высокую стойкость против остроголовых 45 мм снарядов 2-01991, приближающуюся к стойкости цементированных плит против этого чертежа снаряда.

За отсутствием данных по стойкости брони против снаряда 37 мм, детального сравнения с другими типами брони комиссия произвести не смогла.

Плиты МЗ-2 дают также большую срабатываемость снарядов. Плиты от 40 мм и выше надежно не пропускают снаряд за плиту с целой полостью ВВ.

V. Такие высокие показатели получены благодаря высокой твердости и удовлетворительной вязкости, показанной 40, 45 и 50 мм плитами при испытании калибрами 37 и 45 мм. Эти характеристики (твердость и вязкость) марки МЗ-2 являются основными принципиальными ее качествами.

Однородность полученных результатов испытания почти на всех плитах 25, 40, 45 и 50 мм, изготовленных из 6 плавок, дает возможность считать, что полученные результаты могут быть устойчивыми в дальнейшем производстве брони марки МЗ-2. Простота схемы режима термической обработки обеспечивает соблюдения в валовом производстве установленных режимов.

VI. Марка МЗ-2 с экономической стороны представляет большой интерес, т.к. дает возможность получения танковой брони, легированной в необходимой степени добавками никеля и молибдена, с минимальным расходом никеля, путем использования отходов производства корабельной брони. Ныне существующие марки танковой брони ФД-4654, 7934 и даже МИЗ требуют добавок в большом количестве никеля и молибдена.

Комиссия считает необходимым поручить исследовательской лаборатории завода им. Ильича провести работы:

1. По выплавке стали МЗ-2 с применением такого количества отходов, содержащих никель и молибден, чтобы полностью избавиться от необходимости расходования никеля.

2. По исследованию возможности получения стали МЗ-2 другими процессами выплавки, более экономически выгодными, чем дуплекс-процесс.

3. По уточнению химического состава стали по никелю и углероду, в особенности в части установления возможности получения брони без специальных добавок никеля.

4. По исследованию влияния хрома, кремни и молибдена на свойства стали.

5. По изысканию оптимального технологического процесса для изготовления брони из стали МЗ-2.

VII. Комиссия постановила:

1. При получении удовлетворительных результатов пи испытании 76 мм снарядом, рекомендовать Начальнику Авто-броне-танкового Управления Красной Армии и Начальнику 7-го Главного Управления Наркомата Судостроительной Промышленности принять на производство марку стали МЗ-2 для толщин брони 40, 45 и 50 мм для бронирования машин А-34.

2. Рекомендовать принять на производство марку стали МЗ-2 для брони толщиной 25 мм.

3. Поручить исследовательской лаборатории завода им. Ильича продолжить работу над толщиной 30 и 35 мм, показавшим низкую вязкость при сдаточных испытаниях.

4. Поручить исследовательской лаборатории завода им. Ильича провести работу по марке МЗ-2 применительно к толщинам 55 – 75 мм; 7-му Главному Управлению НКСП необходимо обеспечить проведение этих работ оборудованием на заводе им. Ильича Арт-тира с 76 мм пушкой.

5. Считаем необходимым ускорить окончание работ по возможности применения марки МЗ-2 для толщин менее 25 мм.

6. Установить следующие тактические показатели брони марки МЗ-2:7. Считать целесообразным заводу заказчику машины А-34 увеличить толщину кормовых деталей корпуса с 35 мм до 40 мм, что при незначительном увеличении веса (около 100 кг) значительно увеличит тактические показатели машины.

8. Принять приложенный проект технических условий. Предложить и поручить исследовательской лаборатории завода им. Ильича разработать шкалу изломов плит МЗ-2.

9. Принять приложенные исследовательской лабораторией завода им. Ильича основные положения технологической инструкции по производству броневой стали марки МЗ-2. Поручить исследовательской лаборатории разработать техпроцесс выплавки стали с применением 50 % отходов ХНМ».

[РГВА. Ф. 31811. Оп. 3. Д. 2063. Л. 49 – 54]

Таким образом, не смотря на высокую оценку свойств брони из стали марки «МЗ-2», комиссия не дала окончательного заключения о ее пригодности для валового производства броневых деталей танка Т-34 (для толщин 40, 45 и 50 мм) и направила для проведения дополнительных испытаний обстрелом 76,2-мм бронебойным снарядом шесть опытных плит на полигон Ижорского завода, где и были проведены испытания в период с 16 по 17 февраля 1940 г. При обстреле 76,2-мм бронебойным снарядом (чертеж № 3886) все шесть плит дали некондиционные проломы, отколы и трещины. В акте, составленном по результатам обстрела было указано:

«Результаты испытаний плит МЗ-2, толщин 40, 45 и 50 мм 76 мм снарядами черт. 3886 – совершенно неудовлетворительные. Плиты весьма высокой хрупкости. К постановке на бронирование танков не пригодны, т.к. при попадании 76 мм снарядами как по нормали, так и под углом 30° дают проломы, пробоины с отколами и весьма хрупкие расколы плит».

[РГВА. Ф. 31811. Оп. 2. Д. 1175. Л. 67]

Участвовавший в испытаниях старший военный представитель АБТУ РККА на Ижорском заводе военинженер 2 ранга А.В. Дмитрусенко 20 февраля 1940 г. отправил на имя начальника АБТУ РККА Д.Г. Павлова доклад об обстреле опытных плит, в котором высказал предложение о подключении к работе по изысканию марки стали для броневой защиты танка Т-34 специалистов ленинградского НИИ-48:

«… Учитывая создавшуюся обстановку, полагаем необходимым предложить 7 Г.У. НКСП поручить НИИ-48, имеющему большой опыт по созданию тяжелой брони, и не участвовавшему до настоящего времени в работах по установлению марки стали для А-34, совместно с Мариупольским заводом в месячный срок провести необходимые работы, как по линии доработки стали МЗ-2, так и по линии опробования других, проверенных НИИ-48 марок стали в условиях Мариупольского завода».

[РГВА. Ф. 31811. Оп. 2. Д. 1176. Л. 27]

В АБТУ РККА с получением результатов испытаний незамедлительно приняли меры по форсированию исследований связанных с доработкой стали марки «МЗ-2». Так, уже 28 февраля 1940 г. заместитель начальника АБТУ РККА комбриг В.П. Пуганов в письме № 70810с на имя начальника 7-го ГУ НКСП В.С. Емельянова и директора Мариупольского завода А.Ф. Гармашева сообщил:

«Доложенные мне результаты по испытаниям плит «МЗ-2», предъявленных Мариупольским заводом им. Ильича, оказались неудовлетворительными по обстрелу 76 мм бронебойными снарядами. Плиты 40, 45 и 50 мм. при обстреле бронебойными снарядами 76 мм (черт. 3886), как по нормам, так и под углом 30° раскалывались. Лишь две плиты из шести испытанных не раскололись, но дали при этом проломы и отколы.

Тип марки стали «МЗ-2» представляет большой интерес, так как дает возможность пользоваться остаточным никелем и молибденом из отходов судовой брони. Однако, результаты полученные на данном этапе работы не дают возможности принять эту марку для бронирования серийных танков Т-34.

Необходимо форсировано провести эксперименты и исследования с тем, чтобы поднять вязкость плит «МЗ-2», мобилизовав для этого лучших инженеров исследователей и производственников.

Имеющийся задел броневых деталей термически не обработанных, должен подвергнуться обработке по новому режиму с тем расчетом, чтобы устранить хрупкие поражения при обстреле 76 мм снарядами.

Задел листов использовать для других сторонних заказов (плиты АУ). Немедленно приступить к выплавке стали «МЗ-2» удовлетворяющей требованиям АБТУ КА. Одновременно Мариупольскому заводу им. Ильича необходимо освоить в производстве марку стали «ФД-7954» из которой изготовлять броне-детали корпуса машины Т-34 до окончательной отработки и приемки на производство «МЗ-2″».

[РГВА. Ф. 31811. Оп. 2. Д. 1175. Л. 64 – 65]

Как видно из письма, для подстраховки обеспечения выпуска броневых деталей танка Т-34, Мариупольскому заводу было рекомендовано освоить выплавку стали марки «11-С» (ФД-7954), разработанную на Ижорском заводе для производства брони низкой твердости (dHB = 3,4 – 3,6) для нового тяжелого танка КВ. Однако специалисты НИИ-48 не согласились с этим предложением. В письме № 344/470с от 1 апреля 1940 г. на имя заместителя начальника АБТУ РККА В.П. Пуганова исполняющий обязанности директора НИИ-48 Л.А. Каневский изложил позицию ведущей в СССР организации по броне следующим образом:

«… Мы считаем, что применять гомогенную броню низкой твердости (3,4 – 3,6) для защиты танка А-34 не целесообразно так как на толщинах близких к принятым в танке А-34, как показали многочисленные испытания, все же значительное преимущество в отношении бронестойкости сохраняется за гомогенной броней высокой твердости (2,9 – 3,2). Кроме того гомогенная броня высокой твердости изготавливаемая из марок стали содержащих меньше углерода по сравнению с гомогенной броней низкой твердости, обладает лучшей свариваемостью. С этой точки зрения целесообразно форсировать доработку марки стали МЗ-2, но поскольку все же требуется выпускать немедленно танки А-34, следует не ожидать доработки стали МЗ-2, а выпускать корпуса из гомогенной брони высокой твердости, применив для этой цели одну из известных и проверенных НИИ-48 марок стали.

В частности мы можем рекомендовать для гомогенной брони танков А-34 хорошо известную марку стали типа ФД-4654 [«7-ПСК»] состава: С=0,18 – 0,22; Сr=1,3 – 1,7; Ni=2,0 – 2,5, Мо=0,3 – 0,4 разрабатываемую нами для брони средних танков. После закалки с интенсивным охлаждением, как показали работы 1940 года, броня этой марки стали обладает высокой бронестойкостью, не раскалывается от ударов снарядами калибра 76 мм и хорошо сваривается. Единственный недостаток этой марки содержание 2,5 % никеля, однако вполне вероятно снижение никеля и в этой стали до 1,5 %, что нами проверяется и если это подтвердится, то предлагаемая марка стали практически будет с точки зрения расхода никеля, равноценна стали МЗ-2.

Если наши предложения заслуживают внимания мы предлагаем на время доработки стали МЗ-2, поручить НИИ-48 и Мариупольскому заводу совместно внедрить и освоить изготовление брони высокой для корпусов А-34 из стали ФД 4654. Учитывая, что мы уже имеем на Мариупольском заводе бригаду НИИ-48 по литью башен, задача внедрения стали ФД 4654 может быть реализована в 15 – 30-дневный срок, если при этом будут созданы надлежащие условия работы на Мариупольском заводе.

Просим Ваших решений».

[РГВА. Ф. 31811. Оп. 2. Д. 1173. Л. 27 – 28]

К доводке стали марки «МЗ-2» Мариупольский завод приступил в конце февраля 1940 г., сразу же после получения от Ижорского завода результатов обстрела броневых плит 76,2-мм снарядами. В оперативной сводке о работе Мариупольского завода за февраль 1940 г. старший военный представитель АБТУ РККА Г.Э. Зухер, в частности, докладывал своему руководству:

«Экспериментальные работы по повышению вязких свойств плит МЗ-2 развернуты в первую очередь по изысканию режима термической обработки при нынешнем химанализе марки МЗ-2. Следующим этапом будут проведены работы по корректировке химанализа в том направлении, как Вам было доложено мною при устном докладе».

[РГВА. Ф. 31811. Оп. 2. Д. 1176. Л. 35 об.]

В марте 1940 г. специалистам Мариупольского завода удалось достичь определенных успехов в повышении вязкости брони из стали марки «МЗ-2», главным образом за счет выбора оптимальных режимов термообработки. Но добиться полного отсутствия хрупких поражений при обстреле снарядами калибра 76,2 мм было возможно только за счет понижения твердости брони и, следовательно, снижения стойкости против 45-мм бронебойных снарядов, что противоречило первоначальным требованиям к броневой защите танка Т-34. Учитывая это, руководством АБТУ РККА было принято решение снизить требования для бронебойного снаряда калибра 76,2 мм и использовать при изготовлении броневых деталей толщиной 40 – 45 мм гомогенную броню высокой твердости из стали марки «МЗ-2». Из «Технического отчета Бригады НИИ-48 и Мариупольского завода по производству литых узлов танка Т-34»:

«… При решении вопроса о бронировании машины А-34 командармом т. ПАВЛОВЫМ были сформулированы основные тактические требования к броне, подтвердившие первоначальное задание [максимальная снарядостойкость против калибра 45 мм], а пути улучшения вида поражений от 76 мм снарядов предложено найти в исследовательском порядке, не задерживая серийный выпуск машин и не понижая тактических характеристик против калибра 45 мм.

Необходимо отметить, что неудовлетворительный результат по 76 мм снаряду был не столь обязан хрупкости самой стали марки МЗ-2, сколь чрезмерно жестким требованиям по этому снаряду. Впоследствии было установлено, что для машины типа А-34, в основном рассчитанной на калибры до 45 мм включительно, нет смысла требовать отсутствия хрупкости при плотном обстреле снарядами завышенного калибра (большом количестве на единицу площади). Ежели плита площадью 0,6 – 0,7 кв. метра выдерживает без расколов и проломов 2 выстрела 76 мм снарядами, то такой результат следует признать с тактической стороны удовлетворительным, ибо броня этим снарядом пробивается и танк всё равно будет выходить из строя.

Последующие испытания, проведенные в середине 1940 года подтвердили правильность высказанных положений. В техусловиях 1940 года отражены эти положения и сталь марки МЗ-2 вполне практически удовлетворяет поставленным требованиям и не может считаться повышенно хрупкой при обстреле 76 мм снарядами, как это первоначально квалифицировалось».

[РГВА. Ф. 31811. Оп. 3. Д. 2061. Л. 9 – 10]

Валовой выпуск гомогенной брони высокой твердости из стали марки «МЗ-2», включенной в марочник броневых сталей НКСП под наименованием «И-8С», на Мариупольском заводе начался в апреле 1940 г. В конце месяца мариупольцы изготовили и отгрузили заводу № 183 десять комплектов броневых деталей из стали марки «И-8С» для изготовления установочной партии танков Т-34.

В течение 2-го квартала 1940 г. в процессе освоения валового производства броневых деталей танка Т-34 химический состав стали марки «И-8С» и технология ее производства (выплавка, разливка, прокат, термообработка) постоянно совершенствовались. При этом основные затруднения у металлургов вызывало изготовление 40-мм броневого листа, дававшего при снарядных обстрелах хрупкие поражения (отколы диаметром свыше 4 калибров). Количество брака при изготовлении 40-мм броневого листа во 2-м квартале 1940 г. достигало 14 %.

В связи с этим, а также в целях упрощения организации производства, руководство Мариупольского завода предложило АБТУ РККА и 7-му ГУ НКСП унифицировать толщины основных броневых деталей танка Т-34. В письме № 2778, направленном 29 мая 1940 г. руководителям указанных организаций выдвинутое предложение объяснялось так:

«Вес брони разных толщин, изготовляемой нами машины А-34, составляет 11.153 килограмма. Вес деталей изготовленных из 45 мм листов составляет 5216 килограмм; вес деталей, изготовленных из 40 мм листов составляет – 2420 килограмм, и вес деталей прочих тонких толщин – 3.517 килограмм. Для последней позиции, т.е. для деталей разных толщин весом 3517 килограмм, мы применяем освоенную нашим заводом марку стали МИЗ [«1-П»], для деталей же толщиной 45 и 40 мм (в количестве 5216 + 2420 = 7636 килограмм на комплект) мы, осваиваем новую марку стали МЗ-2, по которой имеем вполне положительные результаты по 45 мм толщине, и не совсем удовлетворительные результаты по толщине на 40 мм. Одновременное освоение двух толщин новой марки вызывает на нашем заводе большие трудности, так как требует разработки двойного количества разных технологических инструкций, изготовление двойного количества разных спецификаций оборудования (изложницы и принадлежности к ним) и требует проведения полигонных испытаний от двойного количества образцов. Кроме того, разные толщины листов не дают возможности организации широкого поточного производства. Учитывая вышеизложенное, чтобы не задержать нам выпуск брони для машины А-34, просим Вас разрешить нам 40 мм детали №№ 34-29-007 [нижний лист кормы], 008 [задний лист верхний], 012 [лист подкрылка правый], 013 [лист подкрылка левый] и 017 [крышка люка кормы] – общим весом 2420 килограмм, изготовлять толщиной 45 мм, что даст незначительное общее увеличение веса брони на 1 машину (на 272 килограмма)…».

[РГВА. Ф. 31811. Оп. 2. Д. 1176. Л. 129]

Однако данное предложение не было поддержано в АБТУ РККА, так как дальнейшее увеличение массы боевой машины, по мнению военных, было нежелательным. Необходимо отметить, что в конце 1941 г., после эвакуации в Нижний Тагил к идее унификации толщин броневых деталей Т-34 вернулись. В целях обеспечения массового выпуска необходимых стране танков и оптимизации работы металлургических заводов номенклатура толщин броневого листа для изготовления деталей танка Т-34 в начале 1942 г. была сокращена с восьми до трех позиций – 10, 20 и 45 мм.

Летом 1940 г. в результате кропотливой работы специалистам Мариупольского завода и филиала НИИ-48 удалось добиться повышения качества 40-мм броневых листов из стали марки «И-8С», проблема была решена, броня и этой толщины стала отвечать требованиям заказчика.

В середине июля 1940 г. специалистами Мариупольского завода, 3-го ГУ НКСП и 8-го отдела БТУ ГАБТУ КА (26 июня 1940 г. АБТУ РККА приказом НКО № 0128 было реорганизовано в ГАБТУ КА) был составлен и отправлен на утверждение начальнику ГАБТУ КА проект «технических условий на приемку танковой брони толщиной от 25 до 50 мм из стали марки И-8С (МЗ-2) для машины Т-34 на 1940 год». Этим документом регламентировались свойства и качества брони, из которой изготавливались броневые детали танка Т-34, а также процесс их испытаний и приемки. Представленные технические условия после согласования, 30 июля 1940 г. были утверждены начальником БТУ ГАБТУ КА военинженером 1 ранга Б.М. Коробковым и в тот же день отправлены военным представителям ГАБТУ КА на броневых заводах, задействованных в производстве брони из стали марки «И-8С». Фактически с этого момента и вплоть до начала Великой Отечественной войны изготовление и приемка броневых деталей танка Т-34 производилась в соответствии с этим документом.

Всего в 1940 г. на Мариупольском заводе для обеспечения изготовления броневых деталей толщиной 25, 40 и 45 мм провели 529 плавок, в ходе которых было получено 40711 тонн броневой стали марки «8С». Необходимо отметить, что во второй половине 1940 г. наименование марки стали «И-8С» в связи с принятием ее на валовое производство было изменено, сталь была выведена из разряда экспериментальных и индекс «И» из ее наименования убран.

Однако полностью освоить технологию валового выпуска стали марки «8С», постоянно обеспечивавшую получение брони высокого качества, в 1940 г. металлургам не удалось, показатели брака на протяжении года были не стабильными. Из отчета о работе Мариупольского завода за 1940 г., составленного военинженером 2 ранга Г.Э. Зухером:

«Сталь 8с начата освоением в валовом производстве с апреля 1940 г., за это время имели место несколько периодов, давшие значительные срывы по качеству, и показавшие совершенно недостаточное еще освоение этой марки стали.

1. В начале производства (I и II квартал) весьма велик был брак по броне толщиной 40 мм. (1 кв. – 26 %, II кв. – 13,9 %). В этот период времени на плитах 40 мм получались в больших количествах отколы диаметром свыше 4-х калибров. В последующем это было изжито, и брак по толщине 40 мм держался все время ниже, чем по 45 мм.

2. В сентябре – октябре мы имели весьма большой брак по отколам (сентябрь – 19,5 %) при значительном ухудшении вида излома. Нами было отмечено, что основной причиной такого высокого % брака является наличие флокенов 5) в стали. После этого был введен строгий режим замедленного охлаждения слитков и листов и флокены были изжиты, а брак резко снизился (Ноябрь 7,7 %). Таким образом, были уточнены некоторые моменты по выплавке, прокатке и охлаждению стали 8с.

3. Во II декаде декабря, с целью повышения выпуска, после соответствующих опытных работ, была введена одинарная обработка на детали 8с. Это первоначально дало значительное повышение брака по поломке деталей при правке, т.к. детали после отжига, без предварительного улучшения имели кристаллический излом. Выход был найден за счет подогрева деталей до температуры 150 – 200° и правки в подогретом состоянии. Но одновременно с этим, вследствие недостаточно правильно откорректированной температуры для одинарной закалки деталей (температура была недостаточно повышена) получился снова повышенный брак по отколам при испытаниях, но на этот раз уже не за счет флокенов (это было совершенно изжито), а за счет недостаточной термической обработки. В III декаде декабря скачек по браку при снарядных испытаниях довел брак до 11 %. В отдельные дни брак доходил до 50 – 70 %. Сильно сказалось на повышении брака также переход с закалки в воду на закалку в масло. Этот переход был вызван тем, что при закладке деталей больших габаритов, изменялись геометрические размеры, не укладываясь в чертежные допуска. Пришлось отказаться временно от закалки в воду и заняться исследованиями, чтобы установить пределы, в которых происходят эти изменения размеров.

В качестве меры борьбы с отколами в III-й декаде декабря было применено повышение температуры нагрева под закалку в целях устранения неравномерности структуры. Вместо ранее применявшихся температур 840° – 860° были применены температуры 880° – 920 °С, что дало некоторое улучшение. С начала Января брак снизился и держался на уровне 5 – 6 %. Таким образом, был уточнен режим термической обработки стали 8с.

4. Однако следует отметить все же, что за последнее время, вследствие не исследованных еще причин, имеется безусловное ухудшение видов излома, что и послужило, по-видимому, также причиной к ухудшению видов поражения.

<…>

Все эти обстоятельства, рассмотренные в настоящем разделе, говорят о том, что первый год освоения в валовом производстве новой марки танковой брони – привел к уточнению ряда технологических вопросов, но еще нельзя считать марку полностью освоенной».

[РГВА. Ф. 31811. Оп. 2. Д. 1196. Л. 9 – 10]

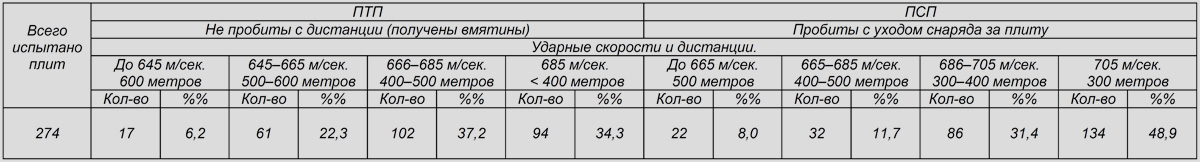

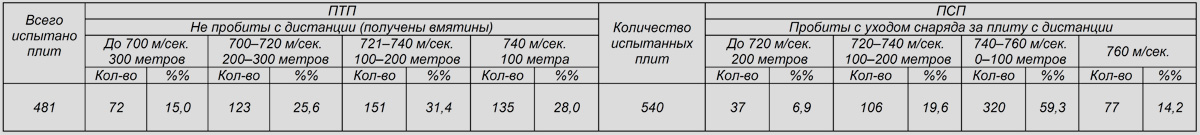

Но несмотря на значительный процент брака в 1940 г., противоснарядная стойкость у подавляющего большинства контрольных плит из катанной брони валового производства оказалась выше требований, указанных в технических условиях (минимальные требования противоснарядной стойкости для 40-мм броневых плит из стали марки «8С» составляли по ПТП – 645 м/с и ПСП – 665 м/с, а для 45-мм броневых плит ПТП – 700 м/с и ПСП – 720 м/с). У 71,5 % испытанных плит толщиной 40 мм при обстреле по нормали тупоголовыми бронебойными снарядами калибра 45 мм противоснарядная стойкость оказалась выше требуемой. Схожие результаты были получены и при испытании контрольных плит толщиной 45 мм. Подробные данные по испытаниям контрольных плит за период сентябрь – ноябрь 1940 г. приведены в следующих таблицах:

Уровень бронестойкости катаной брони при обстреле по нормали 45 мм снарядом черт. 2-04830.

ТОЛЩИНА – 40 мм.

ТОЛЩИНА – 45 мм.

[РГВА. Ф. 31811. Оп. 2. Д. 1196. Л. 19]

В первой половине 1941 г. технология выплавки, разливки, прокатки и термообработки стали марки «8С» была усовершенствована, вследствие чего качество и количество выпускаемой брони повысились.

Кроме этого в 1940 г. специалистами Мариупольского завода и НИИ-48 была разработана принципиально новая для отечественного танкостроения технология изготовления броневых деталей сложной формы путём их отливки из стали марки «8С». Таким образом, проведенная в 1940 г. научно-исследовательская работа по разработке нового типа брони (гомогенной высокой твердости) на основе новой стали марки «8С», разрешила целый комплекс вопросов в танкостроении, обеспечив значительное увеличение выплавки высококачественной броневой стали для средних танков Т-34.

Примечания:

1) – Предел тыльной прочности – наибольшая скорость встречи снаряда с броней, при которой не разрушается тыльная сторона брони.

2) – Предел сквозного пробития – минимальная скорость встречи снаряда с броней, при которой снаряд пробивает броню насквозь и падает сразу за броней.

3) – В конце 30-х годов в противотанковой артиллерии наиболее распространенными являлись две формы головной части бронебойных снарядов: с площадкой притупления, закрытой снаружи баллистическим наконечником – такие снаряды назывались тупоголовыми, и с оживальной формой головной части, такие снаряды назывались остроголовыми.

4) – Под «срабатываемостью» снаряда понимается процесс разрушения его корпуса при столкновении с броней, и в особенности полости с взрывчатым веществом, при разрушении которой взрыв снаряда за броней (в случае сквозного пробития) становится невозможным.

5) – Флокены – внутренние трещины и полости (дефекты внутреннего строения стали) вызванные выделением водорода в процессе перехода стали из жидкого состояния в твердое.