От заготовки дров до сортировки угля — практика углежжения от Европы до Китая.

Заготовка древесины

Рассмотрим подробно кучное углежжение во второй половине XIX в. Несмотря на то что в это время, в результате внедрения изобретений Бессемера, Томаса и Мартена, стремительно увеличивались объёмы металлургического производства, а каменноугольный кокс так же стремительно вытеснял древесный уголь из доменного производства, именно этот период принято считать наивысшим расцветом технологии выжига древесного угля.

Процесс производства древесного угля начинался с выбора древесины. Древесные породы подразделялись углежогами на так называемые твёрдые (тёмные, или тяжёлые), мягкие (белые, или лёгкие) и смолистые. Твёрдые породы давали самый прочный и плотный уголь, выделяющий при горении наибольшее количество тепла.

Значительное влияние на качество угля оказывало состояние дерева – оно не должно было быть слишком молодым или старым, червоточным или подгнившим. В этом случае уголь получался хрупким, и выход его был низким. Существенное значение имела система рубки. Оборот древесины, т.е. время, через которое можно возобновлять рубку леса, составляет 60–100 лет для смолистых, 20–60 лет для твёрдых (бук и граб – 120 лет) и 18–20 для мягких пород. Рубка должна была производиться таким образом, чтобы ежегодный прирост компенсировал количество вырубленного леса. В частности, рубка леса в России производилась на «заводских дачах» (приписанных к заводу участках леса) «площадками», расположенными вокруг завода в шахматном порядке так, чтобы среднее расстояние перевозки угля было бы примерно одинаковым.

Поскольку вопрос сбережения и воспроизводства лесных ресурсов стоял очень остро – от этого зависело само существование заводов – ему всегда уделялось самое пристальное внимание. В частности, российский министр финансов Е.Ф. Канкри́н (1774–1845 гг.), руководивший горнозаводской отраслью в течение 20 лет, считал «науку лесного хозяйства» на заводах не менее важной, чем собственно горные науки. Его перу принадлежит «Инструкция об управлении лесной частью на горных заводах хребта Уральского, по правилам лесной науки и доброго хозяйства», призванная служить

«руководством к исполнению существующих узаконений».

В качестве основы своей системы Канкрин использовал практику управления лесным хозяйством, принятую в Германии. В европейской практике считалось, что лучше всего заготавливать дрова зимой, когда деревья бедны соком, либо осенью, в этом случае они лучше сохнут. Порядок заготовки дров в России существенно отличался. Ещё со времён Виллима де Геннина (1676–1750 гг.) на Урале было заведено, что на рубку леса крестьян созывали к 20 марта. Реально работа начиналась с апреля, потому что глубокий снег не позволял подбираться к стволам так, чтобы не оставлять высоких пней. Рубка продолжалась весь апрель, чтобы

«с мая месяца для пахоты и посеву хлеба отпущать крестьян из дровосеков в домы».

Позже окончание заготовки приурочили к началу страды (Петров день, 12 июля (29 июня по старому стилю)).

Заготовка дров заключалась в валке деревьев, очистке их от веток и сучьев с последующим распилом на поленья определённой длины. В российской практике с поленьев, называемых «ёлтылями», также снимали кору – «облысивали». Корни иногда корчевали и также использовали для углежжения, однако отдельно от поленьев. После этого поленья складывали для просушки в вентилируемые поленницы, специальные отапливаемые помещения или (на Урале) в виде пирамид — скоростен. Для просушки в естественных условиях выбирали сухое, возвышенное место. Сушка продолжалась в течение полугода. Оптимальной считалась средняя степень просушки – слишком сухое дерево быстро обугливалось, в результате чего сильно угорало и давало лёгкий уголь, а из влажных дров уголь получался трещиноватый. Приступали к выжигу угля в России осенью, а в Европе – в середине лета.

Подготовка к углежжению

Подготовка к выжигу заключалась в организации площадки, укладывании дров в кучу специальным образом и покрытии кучи дёрном и землёй для изоляции от атмосферного воздуха.

В состав бригады угольщиков, как правило, входило 8–10 человек. Мастер и помощник подготавливали место для углежжения, покрывали кучу, наблюдали и регулировали процесс углежжения, разбирали кучу с готовым углём. Двое или трое настильщиков перевозили дрова и складывали в кучу. Четверо или более работниц занимались плетением щитов из соломы и веток, которые использовались для укрепления «покрышки» кучи. Такая бригада одновременно обслуживала 8–12 куч диаметром в основании до 5 м

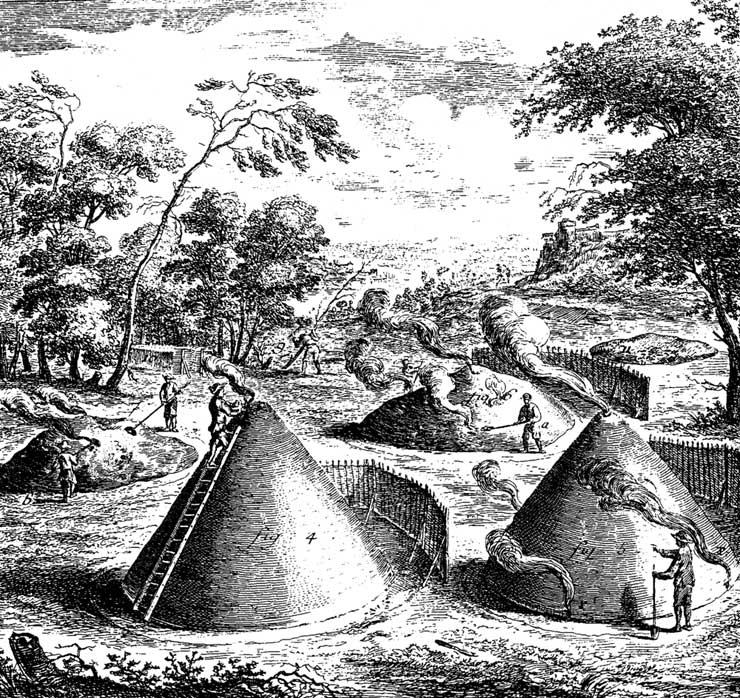

Операции подготовки площадки, укладывания и покрытия дровяной кучи. Гравюра из «Энциклопедии, или Толкового словаря наук, искусств и ремёсел» Дидро и Д’Аламбера. 1751 г.

Работа углежога была одной из самых трудных и опасных в металлургическом производстве – она требовала постоянного напряжения и внимания в течение длительного времени, углежог постоянно вдыхал химические продукты, выделяемые древесиной при перегонке, кроме того, обслуживание кучи требовало периодического нахождения углежога на её поверхности, в результате чего он в любую минуту мог оказаться в огненном пекле. При этом платили за готовый уголь не особенно много, что в условиях горнозаводского Урала провоцировало периодические выступления и даже бунты углежогов, особенно в те годы, когда из-за неблагоприятных погодных условий снижался выход годного угля. Известно, например, что углежоги были самыми активными сторонниками Емельяна Пугачёва.

Работу начинали с выбора особого места – «куреня». Оно должно было удовлетворять следующим условиям: удобно располагаться по отношению к запасам древесины, иметь свободные площади для операций разгрузки, складирования и погрузки, быть защищенным от ветра. Рядом должна была иметься вода, рыхлая почва и дёрн, а сам грунт под кучей должен был пропускать воздух (но не чрезмерно) и жидкие продукты процесса углежжения. Последнее условие – самое важное, при его несоблюдении в брак уходило от пятой до четвёртой части выжигаемого угля. Поэтому глинистые и песчаные грунты были непригодны для углежжения.

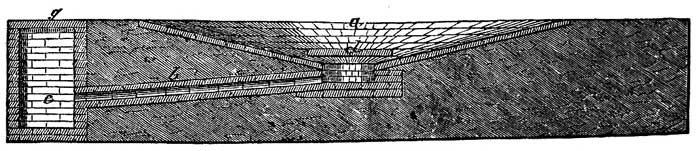

После выбора места готовили площадку (она называлась «ток») – удаляли дёрн и корни, утрамбовывали грунт и придавали ему лёгкий наклон от центра по радиусу. В случае влажного места делали настил, а в случае песчаного грунта – увлажняли и перемешивали с глиной или землёй. Если имелась возможность осуществлять дешёвую транспортировку леса издалека (сплавом по реке или зимой по санному пути), то устраивали постоянные токи. В этом случае площадка выкладывалась кирпичом с наклоном по радиусу от центра, либо наоборот – к центру, в этом случае также сооружали резервуар для сбора жидких продуктов перегонки.

Постоянный ток со сборником жидких продуктов перегонки

Впрочем, такие токи использовались нечасто, поскольку при наличии возможности недорогой доставки дров выгоднее было выжигать уголь в печах, а не в кучах. Следующей важной операцией была кладка кучи (в России её называли «кабан»). Очень образно описана эта операция у Бажова:

«Как стали плахи в кучи устанавливать, дело вовсе хитрое пошло. Мало того, что всякое дерево по-своему ставить доводится, а и с одним деревом случаев не сосчитаешь. С мокрого места сосна – один наклон, с сухого – другой. Раньше рублена – так, позже – иначе. Потолще плахи – продухи такие, пожиже – другие, жердовому расколу – особо. Вот и разбирайся. И в засыпке землёй тоже».

Формирование кучи

При формировании кучи требовалось укладывать дрова как можно плотнее для устранения циркуляции воздуха внутри кучи. Если это нельзя было обеспечить вследствие неправильной формы брёвен, то промежутки засыпали древесной или угольной мелочью.

Крупные сучковатые поленья, которые невозможно было расколоть, ставили в центр кучи, где процесс шёл интенсивнее и дольше. Ближе к центру также клали самые сухие и смолистые поленья, поскольку разжигание кучи производилось от центра.

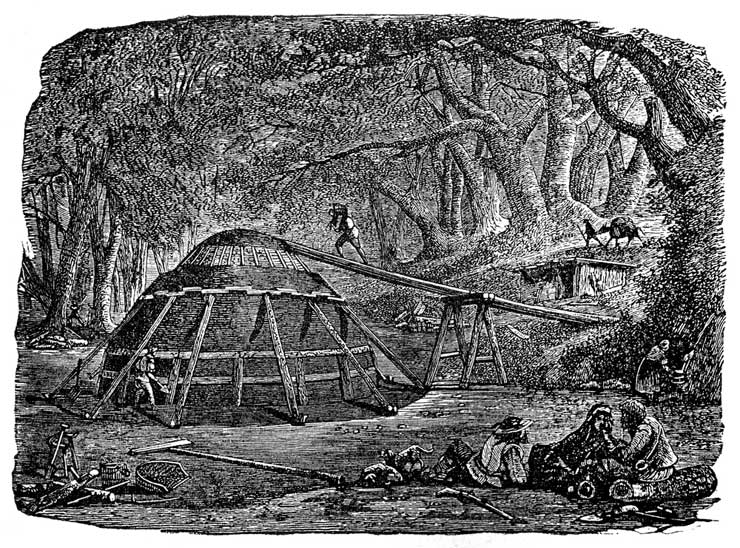

Поленья ставили по возможности вертикально (при этом качество угля было выше), однако небольшой наклон был необходим для удерживания покрышки кучи. В двух нижних ярусах кучи поленья ставили толстой частью вверх, а выше – толстой частью вниз. При этом поленья ориентировали так, чтобы их сердцевина была обращена к центру кучи. Эти условия были необходимы для уменьшения пустого пространства между поленьями, а последнее – также для ускорения процесса. Нежелательно было смешивать плотные и мягкие породы дерева, поскольку скорости их обугливания существенно различаются. Если все же приходилось добавлять твёрдое дереву к мягкому или наоборот, то твёрдое клали ближе к центру. Диаметр кучи составлял от 3 до 15 м, в основном использовались кучи диаметром 6…9 м, высота составляла от трети до половины диаметра. В зависимости от длины поленьев, они складывались в 3–4 яруса. Небольшие кучи было легче обслуживать, однако потери древесины в них были больше.

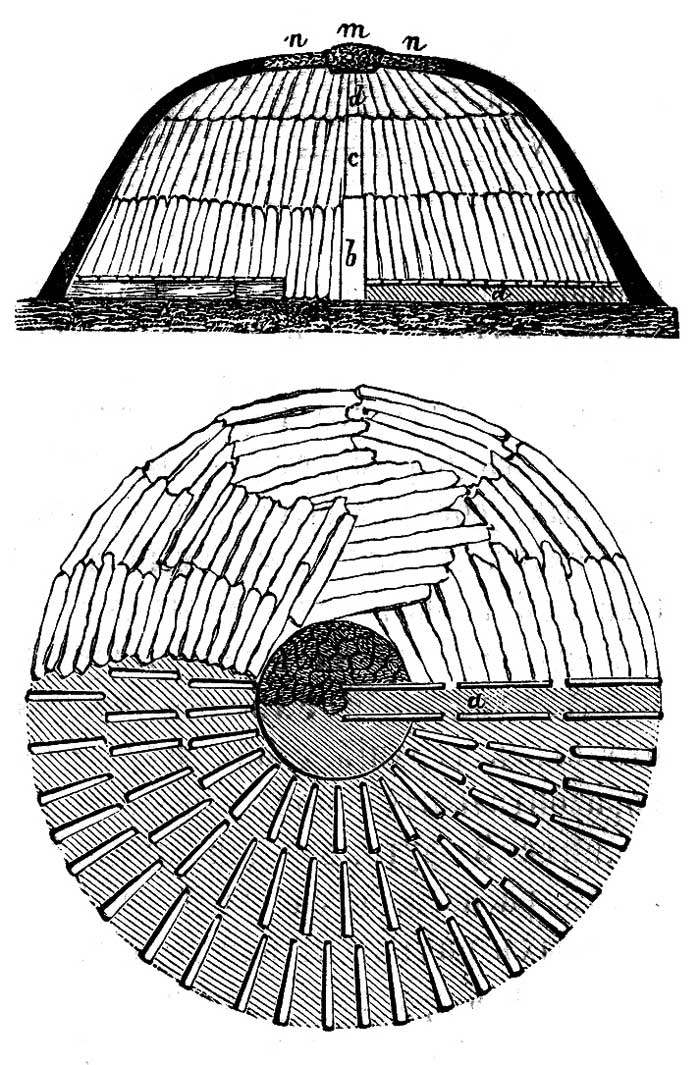

Кучи для промышленного выжига угля из руководства по металлургии XIX в.

Существовало несколько способов укладывания дров в кучу (они использовались в разных регионах):

• валлонский (Бельгия) способ – в этом случае в центре ставили три жерди, которые после распорки и перевязки образовывали «трубу». Вокруг неё укладывали хорошо просушенные дрова, щепки и головни от предыдущих операций углежжения, чтобы обеспечить быстрое разжигание. Далее вокруг концентрическими окружностями почти вертикально устанавливались поленья, причём наклон постепенно увеличивался для удерживания покрышки. Для удерживания купола (головы) кучи верхний ряд поленьев клали плашмя, ориентируя их по радиусу. Если куча была большого размера, та в средний ярус клали самые толстые поленья, поскольку температура там выше; если куча была маленькая, то она состояла из одного яруса;

• итальянский способ – отличался от валлонского тем, что верхний ярус состоял из коротких поленьев, расположенных наклонно. Кроме того, куча при этом способе обычно располагалась на деревянном настиле;

• тирольский (Австрия) способ – в этом случае брёвна настила располагались не радиально, а по касательной и размещались на лежаках из радиально расположенных брёвен. Разжигание производилось не через трубу, а через специально устроенный канал в настиле (располагался с наветренной стороны). Характерной особенностью этого способа также является «ось», составляемая из поленьев разной толщины.

• суксунский (Россия) способ – схож с тирольским, однако ось в этом случае была не составной, а цельной.

• уральский, или славянский (Россия) способ – в этом случае настил не использовался, а труба сооружалась не из кольев, а из дров, сложенных «клеткой». В подошве кучи располагался горизонтальный зажигательный канал.

Куча для выжига угля валлонского типа

Структура кучи (сверху) и настила (снизу) для выжига угля тирольского типа

После сложения кучи необходимо было выровнять её поверхность, заделав все щели и промежутки между поленьями, для чего использовали щепу, угольную мелочь и прочий древесный мусор. На Урале для этой цели также использовали «хвою» – мелкие ветки, в большом количестве образующиеся при заготовке дров, и хворост, производя, таким образом, очистку леса и снижая риск возникновения лесных пожаров. Затем производили операцию дернения, т.е. обкладывали поверхность кучи обращённым внутрь дёрном, а поверх укладывали второй слой покрышки – трамбованную землю. В голове кучи толщину покрышки увеличивали.

Обкладка кучи дёрном. Dean Heritage Museum. Фото Karen L. Davies. 2009 г.

При тирольском и итальянском способах вместо дёрна и земли для покрышки использовали увлажнённый угольный мусор от предыдущих операций углежжения. Для предотвращения осыпания покрышки использовали подпорки различной конструкции. Если место или сезон были ветреными, то с подветренной стороны ставился забор.

Операции разжигания, регулирования горения и разгребания угольной кучи. Гравюра из «Энциклопедии» Дидро и Д’Аламбера

Разжигание кучи производили на рассвете – это давало возможность в течение всего дня контролировать процесс и вносить коррективы, если что-то пойдёт не так. Если использовалась куча с трубой, для разжигания в неё бросали раскалённые угли, а после того как дрова разгорались, полностью заполняли холодным углем. Аналогичным образом разжигали и кучу с каналом у основания, только в этом случае горящий материал помещали в центр кучи с помощью длинного шеста. Иногда разжигание производили не от центра, а «с головы» кучи, для чего использовалась короткая труба. Разница состояла в том, что при обугливании от центра образовавшийся там уголь измельчался вышележащей массой и окислялся, однако процесс в этом случае шёл быстрее. При разжигании же с головы угар меньше, зато процесс шёл дольше.

Обугливание древесины

Обугливание в кучах, ямах и печах представляло собой процесс частичного горения в отличие от перегонки древесины в реторте при полном отсутствии воздуха.

Поэтому искусство управления процессом углежжения заключалось в том, чтобы, проделывая отверстия (обычно черенком лопаты) в покрышке кучи, обеспечивать сгорание части дров для повышения температуры, но при этом предотвращать сгорание готового угля путём своевременного заделывания отверстий.

Здесь снова уместно процитировать Бажова:

«По этим вот ходочкам в полных потёмочках наша живинка-паленушка и поскакивает, а ты угадывай, чтоб она огнёвкой не перекинулась либо пустодымкой не обернулась. Чуть не доглядел – либо перегар, либо недогар будет. А коли все дорожки ловко улажены, уголь выйдет звон-звоном».

Первые сутки после разжигания были самыми опасными и ответственными. В это время выделяющиеся из дров монооксид углерода, водород и некоторые органические соединения, скапливаясь под покрышкой и смешиваясь с воздухом, образовывали гремучую смесь, которая часто взрывалась, срывая часть покрышки. При этом углежог должен был как можно быстрее восстановить повреждённый участок. Для предотвращения взрывов увеличивали приток воздуха в кучу для «дожигания» вышеупомянутых соединений. С началом выделения из поленьев влаги процесс образования гремучей смеси прекращался.

Вторым опасным моментом были пустоты, образующиеся под покрышкой при сгорании и усадке дров, особенно при неплотном их укладывании. Следствием этого мог стать провал головы кучи, поэтому углежоги пытались обнаружить пустоты с помощью специальной колотушки (по звуку) или щупа. Если удавалось обнаружить пустоту, производили операцию «кормления» – покрышку удаляли, далее выгребали уголь и дрова и заполняли пустоту дровами, углём, мусором, после чего покрышку восстанавливали. Кроме того, куча постепенно оседала, что приводило к образованию трещин в покрышке, которые требовалось периодически заделывать.

Собственно процесс обугливания делился на три периода:

• «Потение», или «парение» – в этот период (примерно через 1–2 суток после разжигания) начиналось активное испарение влаги из основной части дров, при этом водяной пар и продукты разложения конденсировались в непрогретых частях кучи и могли её потушить. Для предотвращения этого устраивали многочисленные отверстия-отдушины в покрышке, через которые происходило удаление влаги и газов, вплоть до полного открытия подошвы кучи. Выделяющийся при этом был плотный, стелящийся по земле вблизи кучи, цветом от жёлто-серого до жёлто-чёрного. Продолжительность этого периода составляла от нескольких дней до недели и более, в зависимости от размера кучи. Его по возможности старались сократить, поскольку в течение всего периода необходимо было обеспечивать приток воздуха в кучу, что приводило к угару. Об окончании потения сигнализировало изменение дыма, который становился прозрачным и лёгким. Уголь в период парения, согласно исследованиям французского химика Ж. Эбельмана, образовывал перевёрнутый конус, в нижней части кучи находились необугленные дрова.

• «Перегонка» – собственно период обугливания сухих дров в течение 2–4 суток. В начале периода углежог укрывал подошву кучи и в течение всего периода следил за целостностью покрышки и равномерности обугливания (ориентируясь по «жару», исходящему от кучи с разных сторон). Если обугливание шло неравномерно, для его регулирования проделывали либо заделывали отверстия в покрышке. Также необходимо было обеспечить свободный выход продуктов разложения древесины.

• «Поджигание» – этот период длился 4–8 суток, а при больших размерах кучи и дольше. В этот период необходимо было обуглить дрова, находившиеся вблизи поверхности кучи, особенно в нижней её части у подошвы. Для этой цели в покрышке проделывали несколько десятков отверстий для локального повышения температуры. При этом отверстия делали по окружности, начиная сверху, постепенно спускались к подошве. На следующий уровень спускались, когда дым из отверстий становился бледно-голубым. Когда в отверстиях появлялось пламя, их заделывали, покрышку усиливали и кучу оставляли примерно на сутки для охлаждения, после чего приступали к разборке («разломке»).

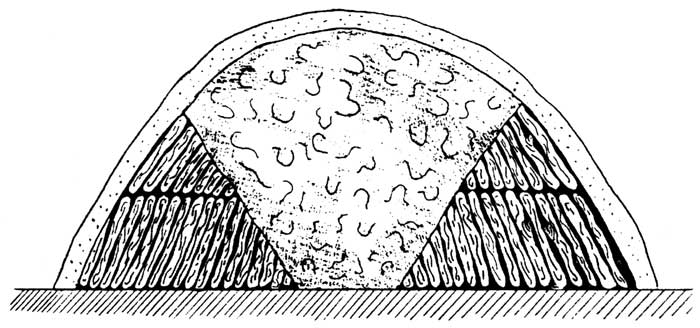

Структура угольной кучи в конце периода парения. По Ж. Эбельману

Удаление продуктов разложения древесины через отверстия в покрышке

Общая продолжительность процесса составляла от 6 суток для куч диаметром 3 м, до 14–17 суток для куч диаметром 7…9 м и до месяца и более для куч диаметром 12…15 м. Сырое дерево или влажная погода увеличивали продолжительность на неделю. Кроме того, по уральскому способу кучу охлаждали в течение 2–3 суток, а по суксунскому – разбирали сразу же после заделки всех отверстий. По внешнему виду кучи после окончания обугливания можно было судить о качестве угля – если куча оседала неравномерно, была сильно деформирована, это говорило о неравномерном ходе процесса и большой доле брака. Помимо мастерства углежога, существенную роль здесь играли погодные условия.

Разборка кучи и сортировка угля

Разбирали кучу сверху, вынимая уголь граблями и одновременно засыпая тлеющий в куче уголь землёй; по другому способу разборка осуществлялась концентрическими окружностями от подошвы к голове.

Вынутый уголь также засыпали землёй или заливали водой и складировали в виде невысокого вала вокруг тока, сортировали, а затем грузили в короба для транспортировки. Разломка кучи продолжалась 8–10 дней.

При сортировке различали следующие сорта угля:

• крупный уголь – самый плотный, иногда представлял собой целое обугленное полено; применялся в доменном производстве и других шахтных печах;

• горновой уголь – также плотный, но более мелкий, величиной с кулак, из средней части кучи между трубой и покрышкой; использовался в кузнечных и кричных горнах;

• центральный уголь – мелкий и неплотный из-за частичного выгорания угля от оси кучи;

• угольная мелочь – размером 2…3 см³;

• угольный порошок – образовывался при разломке и перевозке, вместе с мелочью использовался для обжига руд, извести и т.п.;

• угольный мусор – смесь порошка с землёй, использовался при последующих выжиганиях, например, для покрышки;

• бурый уголь и головни – «недопечённый» уголь, применялся для уплотнения или для «кормления» при последующих выжиганиях.

Для больших куч при нормальном ходе процесса отношение первых двух сортов к остальным составляло 11 к 1, а для маленьких – 6 к 1. Хороший «чёрный» древесный уголь должен был обладать глубоко-чёрным цветом, не пачкать руки, быть звонким при ударе и хорошо выдерживать статическую нагрузку. Существовал также «красный» уголь – не полностью обугленное дерево. Этот уголь получался при «оптимальном» обугливании, когда процесс прекращали до его естественного завершения, снижая за счёт этого угар. Однако широкого распространения этот способ не получил.

Выжиг в балаганах и стационарных печах

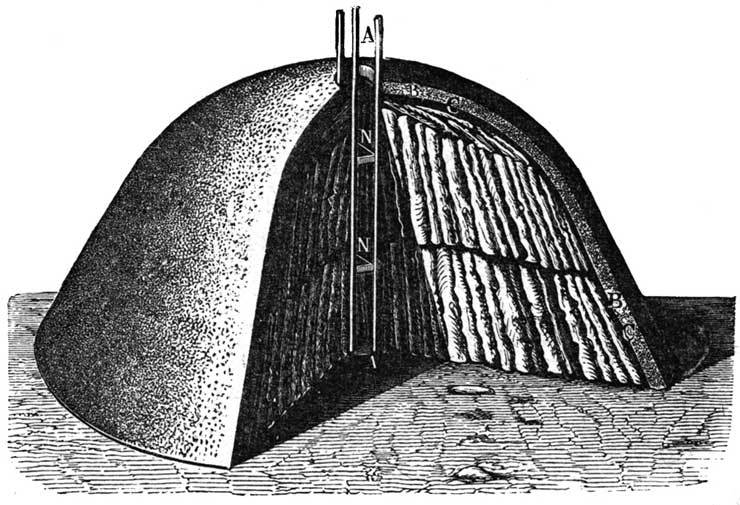

Помимо выжига угля в «стоячих» кучах существовал способ обугливания в «лежачих» кучах – «балаганах».

Уголь при таком способе получался высокого качества, в частности отсутствовал центральный уголь, однако требования к древесине были существенно выше – фактически требовался не дровяной, а строевой лес, что ограничивало применение этого способа. Использовался он преимущественно в Швеции и Австрии.

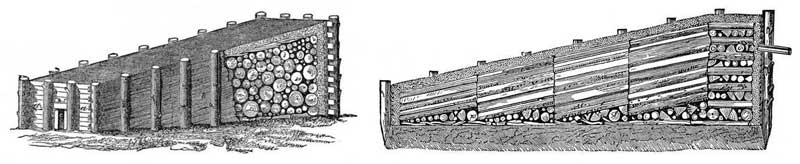

«Лежачая» куча для выжига угля с поперечной (а) и продольной (б) укладкой дров

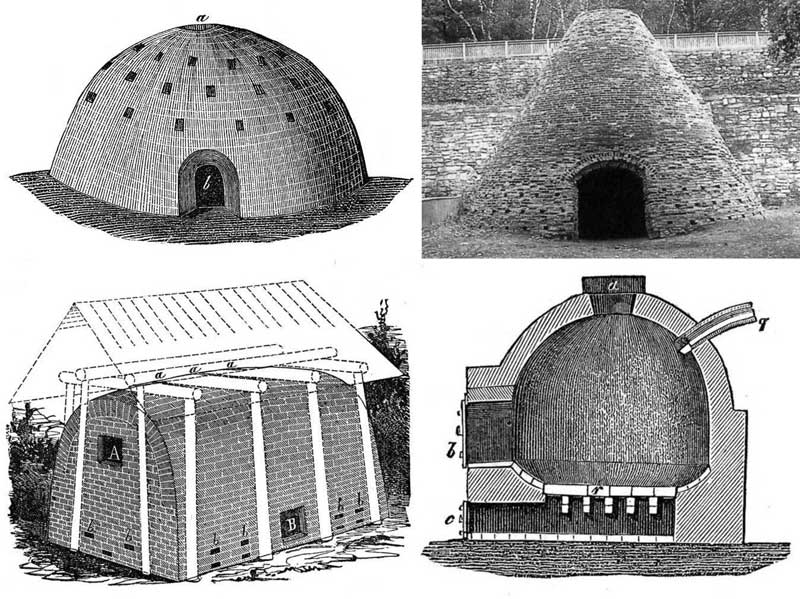

Также для производства древесного угля применялись стационарные каменные печи различных конструкций. В этом случае роль отверстий в покрышке играли отверстия в кладке, которые можно было открывать и закрывать.

Стационарные печи для выжига древесного угля: а, б – имитирующие «стоячую» кучу, в – имитирующие «лежачую» кучу, г – с нижним разжиганием и улавливанием продуктов перегонки

Использование древесного угля

Масса полученного в результате выжига угля составляла 20…26 % от массы дров. Содержание углерода увеличивалось приблизительно от 45 % масс. в древесине до 85 % масс. в древесном угле.

Перевозился уголь в коробах объёмом не более для снижения потерь от разрушения кусков, при отсутствии хороших путей сообщения использовали кули объёмом 0,2 м³, перевозимые гужевым транспортом.

Перед использованием в доменном производстве уголь должен был пролежать несколько месяцев для поглощения из атмосферы 10…12 % масс. влаги. При этом снижался его расход и исключалась опасность в жаркую погоду перегреть печь. Но надо было учитывать, что при содержании влаги более 20 % масс. уголь рассыпался в ходе доменной плавки. С учётом этих особенностей доменные производства должны были иметь специальные угольные сараи для хранения в оптимальных условиях запаса угля на 8–10 месяцев работы. При соблюдении условий хранения уголь мог быть использован и через два года после производства.

Китайский вариант углежжения

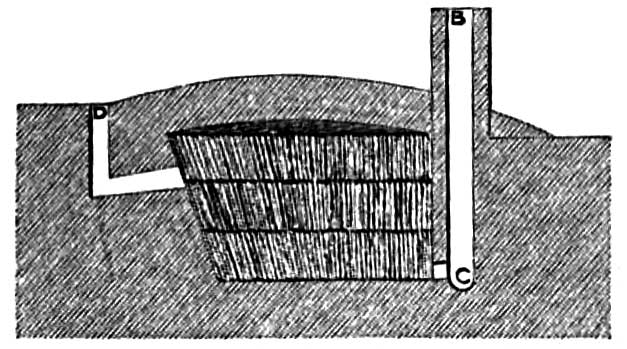

В Китае отдавали предпочтение выжигу древесного угля в ямах, при этом применялись два варианта технологии. Если почва была песчаная и хорошо пропускала воздух, обугливание проводили в круглых ямах глубиной примерно 1,5 м и диаметром около 4 м с дымоходом.

Китайская подземная камера для углежжения

Процесс обугливания занимал 5–6 дней, а выход угля составлял 30…35 % масс. Если же почва была глинистая, то сооружали перекрытую сверху подземную камеру аналогичных размеров с дымоходом и каналом для подачи воздуха. При этом для контроля хода процесса применялись жерди, проходящие насквозь через камеру, которые периодически вынимали и по их внешнему виду судили о ходе обугливания.

Источник: Энциклопедия «Металлургия и время», Голубев О.В., Карабасов Ю.С., Коротченко Н.А., Черноусов П.И.