Мариупольские металлурги – харьковским танкостроителям. Часть 1. Рождение литой брони

Начало интересного цикла статей Желтова И.Г. и Макарова А.Ю. с сайта «Т-34 информ» выкладывается на сайт АИ по наводке уважаемого коллеги E.tom-а.

В конце 1939 г. на Мариупольском заводе им. Ильича (далее Мариупольский завод) по заданию 7-го Главного управления Народного комиссариата судостроительной промышленности (далее 7-е ГУ НКСП), в чьем подчинении находился завод, был произведен предварительный расчет производственных мощностей предприятия под годовую программу в 250 комплектов броневых деталей корпусов и башен для танков Т-34. Из расчета, сделанного на основании опыта, полученного при изготовлении броневых деталей для двух танков А-34, стало ясно, что мощностей оборудования, используемого заводом в производстве броневых деталей для танков, было явно недостаточно. Прежде всего не хватало мощных прессов для гибки и штамповки броневых деталей толщиной 40 и 45 мм, а также вальцов для их последующей правки. По расчету завода «задолженность» прессового оборудования для изготовления одного комплекта броневых деталей танка Т-34 составляла около 60 нормо-часов. Кроме этого требовалась реконструкция термических печей, не приспособленных для термической обработки крупногабаритных броневых деталей танка Т-34, и остро ощущалась нехватка металлорежущих станков, необходимых для механической обработки деталей. Дефицит станков и оборудования был не единственным препятствием для организации крупносерийного выпуска броневых деталей танка Т-34 на Мариупольском заводе. Для выполнения этой непростой задачи также требовалось реконструировать и существенно расширить производственные площади цеха № 5, в котором было сосредоточено производство броневых деталей для танков. Таким образом, из-за нехватки производственных площадей и оборудования, Мариупольский завод не мог обеспечить крупносерийный выпуск броневых деталей для танков Т-34 без ущерба выполнения программы по другим видам продукции.

Следует отметить, что начиная с марта 1939 г. Мариупольский завод входил в состав Народного комиссариата судостроительной промышленности (далее НКСП), и выполнение программы по броневым деталям для танков не являлось для него единственной задачей. Значительные мощности завода были задействованы в производстве корабельной брони, броневых плит для нужд Артиллерийского управления РККА, гражданской продукции (сталь для судостроения, чугун, котельное и марочное железо и др.), а изготовлением броневых деталей для танков занимался только цех № 5. Необходимо подчеркнуть, что в начале второй половины 30-х гг. возможности броневых заводов по выплавке броневой стали для производства броневых деталей для танков стали существенно отставать от постоянно возраставших потребностей танковой промышленности. Усугублялась эта проблема и тем, что броневые заводы все больше и больше загружались программами по производству корабельной брони, предназначавшейся главным образом для строительства новых крейсеров. При этом высшее военное руководство страны прекрасно понимало, что в сложившейся ситуации в случае начала войны промышленность не сможет выполнить мобилизационное задание и обеспечить танковые заводы броневыми деталями в необходимом количестве. В связи с этим, начиная с 1937 г., вопрос о резком увеличении производственных мощностей броневых заводов, в том числе и Мариупольского, по выпуску броневой стали и броневых деталей для танков активно обсуждался на самом высоком уровне. В результате этих обсуждений 22 октября 1937 г. Комитетом обороны при СНК СССР было принято Постановление № 163сс, согласно которому мощность Мариупольского завода на военный год по выпуску броневых деталей для танков БТ-7 и Т-35 к 1 августа 1939 г. должна была быть доведена до 7700 комплектов. Для этого Мариупольскому заводу выделялось 47 миллионов рублей, которые должны были быть израсходованы на реконструкцию и дооборудование действовавшего цеха № 5 и строительство нового «танкового» цеха, получившего наименование «объект 20». Однако к концу 1939 г. работы по реконструкции и строительству «танковых» цехов завершены не были, и по ряду причин окончание строительных работ затягивалось на неопределенный срок. Все это ставило под угрозу выполнение программы 1940 г. по производству броневых деталей для танков БТ-7М и организацию крупносерийного производства броневых деталей для танков Т-34.

Осознавая сложность сложившейся на заводе ситуации, старший военный представитель АБТУ РККА на Мариупольском заводе военинженер 2 ранга Г.Э. Зухер в конце 1939 г. неоднократно обращался к своему руководству в АБТУ РККА с просьбой добиться от НКСП ускорения строительства и реконструкции «танковых» цехов. Из письма № 158сс от 20 декабря 1939 г. на имя военного комиссара АБТУ РККА бригадного комиссара П.Н. Куликова:

«Направляю проект письма на имя Наркома Судостроительной Промышленности, прошу подписать и направить.

Докладываю, что произведенными Заводом предварительными подсчетами установлено, что для обеспечения выполнения программы по А-34 [Т-34] на 1940 год необходимо установить дополнительное оборудование, а именно: горизонтально-расточных станков – 4; вертикально-расточных – 2; вертикально-фрезерных – 4; продольно-строгальных – 2; вальцов конических – 2; цилиндрических – 4 – 5. Особенно необходима установка пресса одного. Таковой имеется на Заводе, но намечается к использованию для осадки слитков; пресс новый, еще не установленный.

Это данные предварительных расчетов на программу в 250 шт. Но если Главк будет оперировать этими данными, что бы доказать невозможность выполнения программы, то прошу учесть, что все эти потребности несколько завышены, при установке хотя бы 50 % этого оборудования с использованием имеющегося на Заводе, указанную выше программу безусловно можно выполнить.

Сейчас необходимо самым решительным образом ставить вопрос об ускорении работ по реконструкции цеха 5. Начальнику АБТУ в октябре был выслан директором Завода график окончания работ по реконструкции, но все указанные там сроки сорваны.

Из проекта письма на имя Наркома Судостроительной Промышленности ясно положение дел со стройкой.

В дополнение к моему письму № 157 с/с сообщаю, что сегодня на Завод прибыл Зам. Нач. 7 Гл. Управления, который заявил, что в титуле строительства на 1940 год по Мариупольскому заводу окончание стройки танкового цеха (объект 20) – не предусмотрено.

Все это еще раз ставит вопрос об угрозе программе А-34 как на 1940, так и на 1941 год».

[РГВА. Ф. 31811 Оп. 3 Д. 1010. Л. 65]

В проекте письма на имя народного комиссара судостроительной промышленности И.Ф. Тевосяна, приложенном к письму № 158сс, содержалась просьба об ускорении проведения строительных работ, а также об обеспечении в кратчайшие сроки Мариупольского завода всем необходимым оборудованием. Однако, несмотря на настойчивость Г.Э. Зухера, вопрос о завершении строительства «объекта 20» и реконструкции цеха № 5 на Мариупольском заводе в конце 1939 г. так и не сдвинулся с мертвой точки.

В начале января 1940 г. Г.Э. Зухер в очередной раз обратился в АБТУ РККА с просьбой внести ясность в вопросы своей текущей работы на 1940 г. В письме № 2сс от 4 января 1940 г. он уведомил помощника начальника АБТУ РККА полковника А.П. Панфилова о том, что в случае дальнейшего молчания со стороны своего начальства, он, учитывая серьезность положения, будет вынужден обратиться непосредственно к Л.З. Мехлису и добиваться разъяснений по партийной линии:

«Сейчас в деле выполнения танковых заказов может получиться серьезная заминка:

а) Во-первых ни Завод, ни Военпред АБТУ не имеют никаких указаний о перспективах развертывания программы по А-34. В своих докладных письмах №№ 148, 157, 158 и 161 я подробно эти вопросы освещал. Однако за истекшие 20 дней я не получил никаких ответов. Это вынуждает меня обратиться по этому вопросу к Заместителю Народного Комиссара Обороны т. Мехлису, так как для меня ясно, что дальнейшие проволочки в решении этого вопроса неизбежно приведут к тому, что мы упустим время, строительный сезон и сорвем программы 1940 и 1941 года.<…>

Прошу по всем этим вопросам ускорить решения и сообщить мне.

P.S. т. Полковник Панфилов!

Перед отъездом в Мариуполь Вы имели со мной длительный разговор, в котором основной упор делали на необходимость форсировать выполнение программы подготовки к выпуску новых типов машин. Главное, Вы требовали систематической и подробной информации, обещая помощь и поддержку. Я должен Вам пожаловаться, что все мои информации, запросы, требования канут в неизвестности и вот уже в течении 3-х месяцев, несмотря на вопиющую важность вопросов по Мариупольскому заводу – я не получаю никаких ответов и указаний. Я пытался ставить вопросы в любой форме: я запрашивал – но не получал ответы. Я принимал решения и просил их утверждения – не получал ответа. Я обращался к Военному Комиссару Управления – ответов нет. Для меня ясно, что перед Мариупольским заводом на 1940 г. и особенно 1941 год будут поставлены огромные задачи, что к ним нужно всерьез готовиться, что нельзя упускать время, почему же я не могу получить никакого ответа из АБТУ. Просил вызвать меня для доклада – ответа нет.

Поэтому я и пишу, что у меня остался единственный выход – обратиться к Зам. Наркома и в Ц.К. ВКП(б)…».

[РГВА. Ф. 31811. Оп. 2. Д. 1011. Л. Л. 16 – 17]

На этот раз ответ из АБТУ РККА с разъяснением текущих задач для военной приемки на Мариупольском заводе не заставил себя долго ждать, 13 января 1940 г. помощник начальника АБТУ РККА А.П. Панфилов отправил в Мариуполь письмо № 69250сс следующего содержания:

«Мною проверены все вопросы, указанные в Вашем письме 2сс и приняты соответствующие меры.

Основным вопросом в этих письмах Вы поднимали вопрос о подготовке производства Т-34 и в связи с этим внесения поправок в проект объекта № 20 и реконструкции цеха № 5.

Разъясняю Вам по существу вопроса, указанного в Вашем письме:

1. Задержка с ответом на Ваши письма вышла потому, что до 13.12.39 г. [описка, следует читать до 19.12.39 г.] не было решения правительства. В настоящее время это решение вышло и разослано руководящим организациям для реализации. 10 – 15 января с/г будет проведено совещание четырех Наркомов по данному вопросу. О решении вопроса по Мариупольскому заводу (внесение поправок в проект объекта № 20 и реконструкции цеха № 5) Вы будете поставлены в известность после проведения указанного совещания. Однако, независимо от этого, Вы должны принять меры по обеспечению развертывания изготовления головных корпусов Т-34, имеющимися в наличии производственными средствами.

2. Задание на 1940 год следующее:

а) БТ с дизелем – 1000 шт.

б) Т-34 не менее 200 шт.

В связи с этим заданием в постановлении правительства № 443 сказано, что завод им. Ильича должен обеспечить завод № 183 поставкой брони в 1940 году по графику НКСМ, согласованного с НКСП. Кроме того завод им. Ильича должен обеспечить бронедеталями ремзаводы промышленности, рембазы НКО в количестве потребном для выполнения плана за 1940 г. Таким образом, для Вас теперь будет ясно, что на производство Маргосзавода становится новый корпус Т-34 и в 1940 году остается БТ. Руководящим материалом по данному вопросу для Вас будет график, полученный от завода № 183».

[РГВА. Ф. 31811. Оп. 2. Д. 1010. Л. 57]

Необходимо отметить, что Постановлением Комитета обороны при СНК СССР № 443сс от 19 декабря 1939 г., на которое в данном письме ссылался А.П. Панфилов, завод-изготовитель броневых деталей для нового танка Т-34 определен не был. Напомним, что относительно этого вопроса в третьем пункте второго раздела Постановления № 443сс было записано:

«Для обеспечения броней производства новых образцов танков, обязать тов. САБУРОВА (Госплан СССР – созыв), тов. ТЕВОСЯН (Наркомсудпром), тов. МЕРКУЛОВА (Наркомчермет), тов. ЛИХАЧЕВА (Наркомсредмаш) представить к 10 января 1940 года в Комитет Обороны предложения по организации производства брони толщиной от 90 мм и ниже для танков: КВ, Т-34, Т-40 и бронеавтомобилей.

В предложениях предусмотреть полное обеспечение выпуска танков и бронеавтомобилей как по плану мирного, так и военного времени, на основе использования существующих броневых и металлургических заводов».

[РГАЭ. Ф. 7914. Оп. 1. Д. 26. Л. 7 – 8]

Таким образом, на момент написания письма № 69250сс Мариупольский завод официально не являлся поставщиком броневых деталей для танка Т-34, но все заинтересованные стороны понимали, что другого претендента на эту роль просто не было. Ижорский завод был перегружен программой по изготовлению броневых деталей для танков КВ, Т-26 и бронеавтомобилей, а на других металлургических предприятиях СССР не имелось необходимого оборудования для производства броневых деталей танка Т-34. Тем не менее, директор Мариупольского завода А.Ф. Гармашев до получения официального решения комиссии под председательством М.З. Сабурова заключать договор с заводом № 183 на поставку броневых деталей для танка Т-34 категорически отказывался.

Забегая вперед, скажем, что по ряду причин работа комиссии под председательством М.З. Сабурова чрезвычайно затянулась. Из-за возникших между наркоматами разногласий, связанных главным образом с оценкой мощностей заводов «Сталинградской группы» (завод «Красный Октябрь» НКЧМ и завод № 264 НКСП), вопрос выбора производственных баз по изготовлению броневой стали и броневых деталей для новых танков на программу 1940 – 1941 гг. в установленные Постановлением № 443сс сроки решен не был. В середине марта 1940 г. народным комиссаром обороны СССР К.Е. Ворошиловым была инициирована проверка деятельность комиссии М.З. Сабурова по линии Главного контроля Комитета обороны при СНК СССР, занимавшегося контролем выполнения постановлений и распоряжений Комитета обороны. Из служебной записки, составленной 23 марта 1940 г. по итогам проведенной проверки на имя главного контролера Комитета обороны при СНК СССР А.С. Новикова:

«Постановлением КО № 443сс от 19.12.39 г. создана комиссия в составе т.т. Сабурова (созыв), Тевосяна, Меркулова и Лихачева для подготовки предложений по организации производства брони толщиной от 90 мм и ниже для танков КВ, Т-34, Т-40 и бронеавтомобилей.

Комиссия должна была представить свои предложения к 10.1.40 г. По докладу Главного Контроля КО, 17.1.40 г. Зам. Председателя КО тов. Вознесенский Н.А. дал указание т. Сабурову о форсировании работы комиссии.

В процессе работы комиссии возникли разногласия между отдельными наркоматами. Созданная т. Сабуровым рабочая подкомиссия также не пришла к единому мнению. Председатель подкомиссии т. Горегляд 14.2.40 г. представил на рассмотрение комиссии т. Сабурова проект постановления КО разработанный НКСМ, но не одобренный НКЧМ.

Тов. Сабуров в первых числах марта м-ца с.г. выезжал в Сталинград для выяснения вопроса о создании броневой и бронекорпусной базы на заводах «Красный Октябрь» НКЧМ и «Красноармейская Судоверфь» НКСП.

Несмотря на указание т. Вознесенского Н.А. от 17.1.40 г. и дальнейшие напоминания Главного Контроля и Секретариата КО, т. Сабуров работу комиссии затянул и не закончил до сего времени.

Последним распоряжением тов. Вознесенского Н.А. от 16.3.40 г. т. Сабуров был обязан представить проект решения КО не позднее 20.3.40 г. Тов. Сабуров 21.3.40 г. представил на имя тов. Молотова В.М. объяснение о причинах невыполнения им постановления КО № 443сс от 19.12.39 г. с просьбой продлить работу комиссии до 15.4.40 г.

Тов. Молотов В.М. дал разрешение тов. Сабурову закончить работу по обеспечению броней программы 1940 года к 1.4.40 г. и последующих лет к 15 апреля с.г.».

[РГАЭ. Ф. 7914. Оп. 1. Д. 26. Л. 145]

Как видно из текста записки, в первом квартале 1940 г. вопрос о выборе производственных баз по изготовлению броневой стали и броневых деталей для новых танков на программу 1940 – 1941 гг. так и не был решен. Но, несмотря на это, руководство НКСП уже в январе 1940 г. поставило перед Мариупольским заводом задачу по организации крупносерийного выпуска броневых деталей для танка Т-34.

Путей для решения этой непростой задачи было немного. Требовалось либо обеспечить в кратчайший срок Мариупольский завод всем недостающим оборудованием, главным образом мощными прессами и правильными вальцами, с одновременным расширением и реконструкцией термического оборудования, либо изменить конструкцию и технологию производства броневых деталей танка Т-34, сделав их пригодными для изготовления на уже имеющемся на заводе оборудовании.

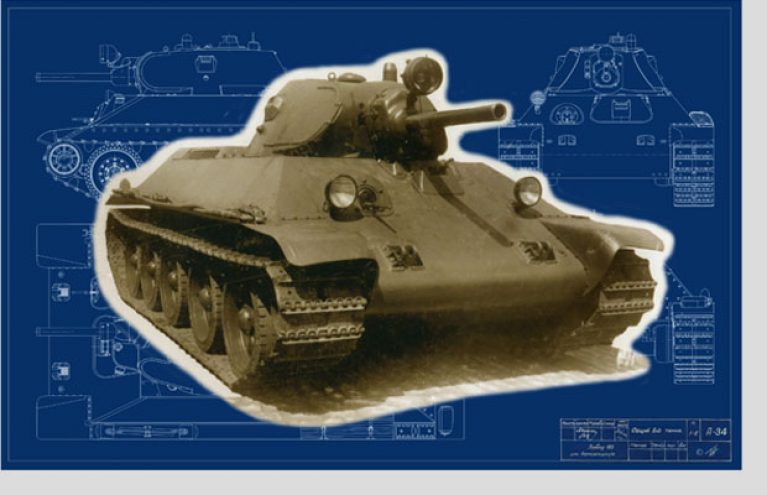

Поскольку реконструкция завода в отношении прессового оборудования и термического «хозяйства» была процессом чрезвычайно сложным и затратным, как по финансам, так и по времени, то добиться крупносерийного выпуска броневых деталей для танка Т-34 в короткие сроки таким путем было практически невозможно. Следовательно, единственным приемлемым на тот момент вариантом являлось радикальное изменение или упрощение технологического процесса изготовления сложных броневых деталей корпуса и башни, и по возможности, устранение из производственного процесса операций, связанных с гибкой или правкой деталей на мощных прессах, использовавшихся на заводе в первую очередь для производства корабельной брони. Поэтому народный комиссар судостроительной промышленности И.Ф. Тевосян поставил перед ленинградским Научно-исследовательским броневым институтом № 48 (далее НИИ-48) и Мариупольским заводом задачу обеспечить возможность перевода наиболее трудоемких в производстве броневых деталей танка Т-34 на изготовление их методом литья, прежде всего это касалось башни танка.

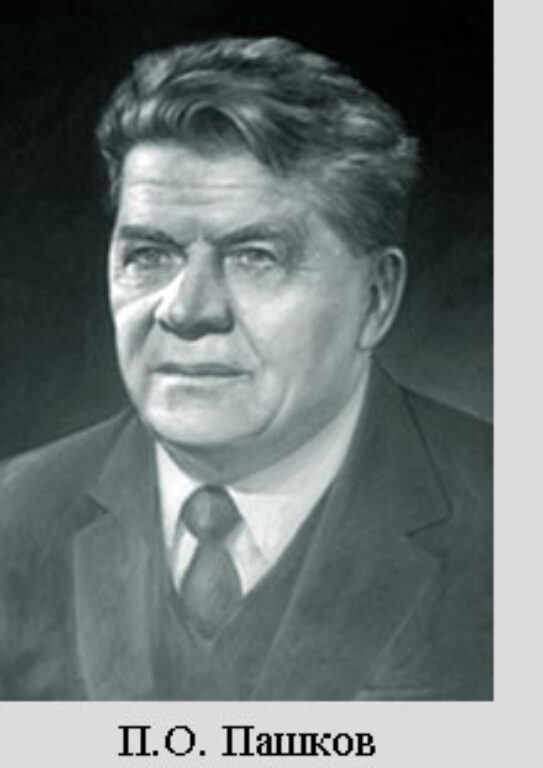

Для проведения этих исследовательских работ в конце января 1940 г. из Ленинграда в Мариуполь была откомандирована группа инженеров под руководством начальника 8-го отдела НИИ-48 П.О. Пашкова. Командование АБТУ РККА в свою очередь 27 января 1940 г. в письме № 69761с обратилось с просьбой к директору завода № 183 о выделении конструкторов для оказания помощи исследовательской группе в проектировании литой башни для танка Т-34 и потребовало, чтобы при внесении изменений в конструкцию башни были учтены следующие моменты:

«1. Не допускать снижения бронестойкости башни по сравнению с катаной броней.

2. Не допускать тех переделок в башне, которые повлекут за собой изменение чертежей в монтаже агрегатов и укладки.

3. Вес литой башни не должен вызывать перегрузки машины».

[РГВА. Ф. 31811. Оп. 2. Д. 1176. Л. 3]

В этот же день, 27 января 1940 г., в письме № 69762сс заместитель начальника АБТУ РККА комбриг В.П. Пуганов потребовал от начальника 7-го ГУ НКСП В.С. Емельянова принять меры для незамедлительного возобновления реконструкции цеха № 5 и строительства «объекта № 20» на Мариупольском заводе:

«Сейчас необходимо принять самые решительные меры и в первую очередь добиться чтобы реконструкция цеха № 5 была закончена в 1-м квартале 1940 г., в противном случае программа 1940 года по корпусам Т-34 будет сорвана. В проект строительства объекта № 20 надо внести поправки на корпус Т-34 и форсировать окончание разработки проекта.

О принятых Вами мерах прошу поставить меня в известность».

[РГВА. Ф. 31811. Оп. 2. Д. 1010. Л. 67]

В начале февраля 1940 г. на Мариупольском заводе была сформирована совместная исследовательская бригада из прибывших специалистов НИИ-48 и работников завода по проектированию и изготовлению литых узлов корпуса и башни танка Т-34. Приказом по заводу № 1сс от 15 февраля 1940 г. руководителем бригады был назначен начальник 8-го отдела НИИ-48 инженер П.О. Пашков.

В состав бригады вошли: от Мариупольского завода – главный инженер В.С. Ниценко, начальник исследовательской лаборатории инженер Н.В. Шмидт, начальник литейного цеха инженер Э.Г. Абрамсон, заместитель начальника цеха № 5 инженер Г.Ф. Заседский, главный инженер исследовательской лаборатории завода Г.И. Капырин; от НИИ-48 – начальник 6-го отдела инженер М.Я. Герасимов (специалист по термообработке), старший инженер Б.К. Василевский (специалист по литью), старший инженер А.П. Кофман (специалист по термообработке), инженер Р.Г. Хмелевский (специалист по литью) и инженер В.В. Ардентов (специалист по сварке брони). На бригаду была возложена задача по руководству проведением всех работ на Мариупольском заводе по установлению типа брони и марки стали для броневого литья и по организации серийного производства литых броневых деталей корпуса и башни танка Т-34. Необходимо отметить, что изготовление сложных броневых изделий методом литья на тот момент в Советском Союзе было практически не освоено. Имелся определенный опыт производства литых колпаков ДОТов, использовавшихся в укрепленных районах, но для их изготовления применялась гомогенная броня низкой твердости. А для танков Т-34 требовалась литая броня с высокими показателями противоснарядной стойкости, равноценная катанной гомогенной броне высокой твердости, изготовленной из стали марки «МЗ-2» (о разработке и освоении производства которой подробно рассказано в статье «Новому танку – новую броню»).

Забегая вперед, скажем, что с поставленной задачей бригада специалистов НИИ-48 и Мариупольского завода справилась, и разработанный ею новый тип литой гомогенной брони высокой твердости явился ценным вкладом в броневое производство, открывшим новую область в технологии изготовления танковой брони. При этом исследовательские работы бригады состояли из следующих основных этапов:

«I этап – установление типа брони и выбор марки стали для броневого литья танка Т-34 путем исследования специально изготовленных опытных литых броневых плит различных марок сталей и типов брони.

II этап – разработка (на основе данных первого этапа) пробного технологического процесса изготовления опытных литых узлов и изготовление опытных узлов с последующим испытанием на полигоне.

III этап – окончательное установление технологии изготовления литых узлов, проверка и уточнение процесса на установочной партии литых узлов, выработка технических условий и технологических инструкций для валового производства литых узлов танка Т-34, проведение приемочных государственных испытаний литых узлов.

IV этап – проведение исследований по расширению применения литой брони, разработанной для танка Т-34, для больших толщин, т.е. для танков с большей толщиной брони (типа «КВ»)».

[РГВА. Ф. 31811. Оп. 3. Д. 2061. Л. 4]

Таким образом, всего за 5 месяцев исследовательской бригадой была разработана и опробована в производстве новая технология изготовления броневых деталей методом литья. В июле 1940 г. технологические процессы производства литых башен и балок носа корпуса для танка Т-34, разработанные бригадой, были одобрены Комитетом обороны при СНК СССР.

Но вернёмся в февральские дни 1940 г. В то время когда исследовательская бригада по литым броневым деталям танка Т-34 только начинала свою работу, начальник 7-го ГУ НКСП В.С. Емельянов 16 февраля 1940 г., в письме № 625с дал директору Мариупольского завода следующее распоряжение:

«В соответствии с решением Правительства, по принятию на вооружение новых типов танков, необходимо отработать технологию изготовления танковых корпусов Т-34.

Из присланного Вами в Главк материала видно, что на один комплект деталей корпуса Т-34 требуется 60 прессо-часов для штамповки и правки броневых листов и деталей. Самый простой расчет показывает, что при такой работе на прессах, организовать серийное производство машин в большом масштабе невозможно, т.к. требуется колоссальное количество прессов.

При отработке технологии изготовления броневых деталей для машины Т-34, в первую очередь необходимо упростить работы по правке и штамповке путем максимального использования приспособлений и штампов.

Для отработки этой технологии немедленно приступите к изготовлению 10 комплектов бронедеталей для машины Т-34 и на это количество заключите договор с заводом № 183.

По договоренности с Начальником «ГЛАВСПЕЦМАША» тов. СУРЕНЯНОМ на Ваш завод будет командирован с 183-го завода конструктор, с которым необходимо будет проконсультировать все вопросы по допускам на правку отдельных деталей и отработать технологию изготовления каждой броневой детали.

Необходимо построить график изготовления этих корпусов с таким расчетом, чтобы не менее двух комплектов бронедеталей подать на завод № 183 не позднее 20.III с.г., и поставку всех 10-ти корпусов закончить к 10.IV с.г.

Предлагаю разработать мероприятия, обеспечивающие изготовление корпусов в указанные сроки и сообщить в Главк график подачи.

Для поощрения рабочих и инженерно-технических работников цеха, занятых изготовлением броневых деталей машины Т-34 используйте премиальный фонд, переведенный Вам для этой цели».

[РГВА. Ф. 31811. Оп. 2. Д. 1176. Л. 16 – 17]

Копию данного распоряжения В.С. Емельянов в тот же день направил в АБТУ РККА, на имя заместителя начальника управления В.П. Пуганова с препроводительным письмом № 626c, в котором содержалась следующая просьба:

«Прошу Вас дать указание Военпреду завода тов. ЗУХЕРУ помочь заводу отработать вместе с представителями завода № 183 требования на допуска к отдельным деталям с таким расчетом, чтобы можно было создать технологию на изготовление не одной машины, а иметь возможность готовить эту машину в больших количествах.

Опыт изготовления 2-х комплектов броневых деталей этой машины показал, что на правку броневых листов, штамповку и правку броневых деталей расходуется чрезвычайно большое время на прессах и правильные пресса являются самым узким местом на заводе. При пересмотре допусков на отдельные детали можно это время значительно сократить».

[РГВА. Ф. 31811. Оп. 2. Д. 1176. Л. 18]

Письмо № 70732с старшему военному представителю Г.Э. Зухеру, с указанием обеспечить изготовление десяти комплектов броневых деталей корпусов и башен для установочной партии танков Т-34 в установленный срок, было отправлено из АБТУ РККА в Мариуполь 27 февраля 1940 г.

Следует отметить, что в конце февраля 1940 г. ощутимого продвижения в деле освоения выпуска броневых деталей для танка Т-34 на Мариупольском заводе достигнуто не было, так как завод № 183 не прислал чертежи для изготовления деталей корпуса и башни установочной партии танков. Реконструкция цеха № 5 и строительство «объекта № 20», несмотря на требования АБТУ РККА, в феврале также не сдвинулись с места. Из оперативной сводки о работе Мариупольского завода по выполнению заказа АБТУ РККА в феврале 1940 г.:

«1. Всего за февраль изготовлено:

Комплектов деталей А-7 – 150 – 125%.

Запчастей для рембаз АБТУ – 93,8 тонн.

Запчастей для заводов промышленности – 49,0 тонн.

В выполнение постановления Правительства о поставке запчастей всего отгружено Рембазам № 6, 7, складу 101 и Красному Профинтерну запчастей А-7 на сумму 1.071.073 рублей.

С начала года по Заводу им. Ильича изготовлено:

комплектов деталей А-7 – 320 или 37,5% годового заказа;

запчастей – ремонтных деталей – 148 тонн.

Выполнение заказа как по комплектам для новых машин, так и по ремонтным деталям идет вполне удовлетворительными темпами.

2. Совершенно нетерпимо положение с подготовкой выпуска опытной партии корпусов А-34. На сегодняшний день еще не получены чертежи от завода № 183, а по старым чертежам, по которым изготовлены первые два комплекта, изготовлять детали завод 183 не разрешает.

Подготовительные работы по Заводу им. Ильича ведутся также еще недостаточно интенсивно, но здесь главная причина именно в том, что из-за отсутствия чертежей нет уверенности в том, что штампы не придется менять, поэтому задерживается окончание работ по штампам.<…>

Вследствие неполучения чертежей с завода № 183 (а сегодня уже 4.3.40) возможно, что срок изготовления первых двух комплектов деталей А-34 к 20.3.40 не будет выдержан и весь график выпуска оттянется дней на 10 – 12.

3. Также нет сдвигов в вопросах строительства по реконструкции цеха 5 и установке 2000 тонного пресса «Шкода». Директор завода т. Гармашев заявил, и об этом была Вам послана телеграмма, что НКСП не обеспечил эту стройку деньгами и что Промбанк денег на эту стройку не даст, т.к. не представлены необходимые проекты и сметы. Все также нет никаких сдвигов по стройке объекта 20. Значение этих обоих строительств для обеспечения программы А-34 на 1940 г. и особенно на 1941 год – Вам известно.

4. Прошу:

1. Прислать Ваше разрешение на изготовление опытных 10 корпусов А-34 из стали марки МЗ-2 и утверждение временных Т.У. на эти 10 корпусов.

2. Потребовать у НКСП немедленного решения вопроса о финансировании реконструкции цеха 5 и установки пресса «Шкода».

3. Обратиться в К.О. с просьбой назначить специальную инспекцию для проверки причин срыва выполнения решения Правительства № 63с/с о строительстве цеха танковой брони на заводе им. Ильича.

Проекты писем в НКСП и КО были мною высланы Вам еще 19.12.39 за №№ 157 и 158 и кроме того проект письма был мною составлен для подписи в последнее пребывание в Москве».

[РГВА. Ф. 31811. Оп. 2. Д. 1176. Л. 35 – 36]

Чертежи на броневые детали установочной партии танка Т-34 поступили на Мариупольский завод только в начале марта. После того, как специалисты Мариупольского завода ознакомились с ними, 5 марта 1940 г. на заводе состоялось совещание под председательством главного инженера 7-го ГУ НКСП А.А. Хабахпашева по вопросу согласования представленных чертежей для запуска их в производство. Кроме инженеров и технологов Мариупольского завода и 7-го ГУ НКСП на совещании присутствовали командированные с завода № 183 конструкторы М.И. Таршинов и Л.Т. Кочетов, а также представитель НИИ-48 П.О. Пашков. Но ввиду того, что в предъявленных заводом № 183 чертежах конструкция ряда основных броневых деталей танка Т-34, вместо упрощения по отношению к деталям танков А-34, была наоборот усложнена, то к единому мнению участники совещания не пришли и многие чертежи для запуска соответствующих деталей в производство согласованы не были. Мариупольский завод отказался от производства наиболее трудоемких броневых деталей танка Т-34 (прежде всего это касалось носового листа корпуса) и консультации по вопросам изменения их конструкции и полей допусков размеров деталей между заинтересованными сторонами продолжались на протяжении марта 1940 г.

В то время когда Мариупольский завод и завод № 183 пытались согласовать чертежи на броневые детали установочной партии танков Т-34, специалисты бригады по литым деталям существенно продвинулись в проводимых исследованиях. Во второй половине февраля – начале марта 1940 г. бригада провела исследования по определению типа брони и подбору марки стали для изготовления литых броневых деталей танка Т-34. В целях экономии времени было решено использовать только освоенные в промышленном производстве марки стали с хорошо изученными свойствами. Для исследований было выбрано четыре марки стали: две для гомогенных плит высокой твердости – сталь марок «МЗ-2» и «6-ПСК» (ФД-5654), и две для гомогенных плит низкой твердости – сталь марок «11-С» (ФД-7954) и «ФД-6654». Компенсировать меньшую, по отношению к катаной броне, естественную противоснарядную стойкость литой брони было решено за счет минимального увеличения толщины литой детали.

Для проведения исследований бригадой были отлиты 43 опытные плиты толщиной от 45 до 56 мм, из них – 12 плит из стали марки «МЗ-2», 9 плит из стали марки «11-С» (ФД-7954), 13 плит из стали «ФД-6654» и 9 плит из стали марки «6-ПСК» (ФД-5654). При выборе режима термической обработки броневых плит учитывались специфические особенности литого металла. В связи с этим среди прочих вариантов термической обработки литых броневых плит был использован широко применявшийся для литых изделий сложный и дорогой вид термообработки – диффузионный отжиг, или гомогенизация (создание однородной структуры в сплавах путём ликвидации микронеоднородностей, образующихся при кристаллизации, диффузионной металлизации и др.). Этот вид термообработки требовал высокой температуры нагрева (до 1200 °С) плиты и длительной ее выдержки (16 – 20 часов) при данной температуре. После термической обработки опытные литые плиты были подвергнуты на полигоне Мариупольского завода обстрелу бронебойными снарядами калибра 37 и 45 мм. В результате проведенных испытаний специалистами бригады были сделаны следующие выводы:

«1) Наилучшей бронестойкостью против основного бронебойного снаряда калибра 45 мм обладает литая гомогенная броня высокой твердости, изготовленная из стали марки МЗ-2, приближающаяся по стойкости к катаной броне этой марки.

2) Гомогенная литая броня высокой твердости марки МЗ-2 при снарядном испытании дает вполне удовлетворительные поражения, превосходя в этом отношении катаную броню той же марки.

3) Гомогенная литая броня высокой твердости марки МЗ-2 обладает высокими броневыми свойствами после сравнительно простой термической обработки – без гомогенизации, причем оптимальным вариантом для этой обработки является окончательная закалка в воду.

4) Литая броня марки МЗ-2 в высокоотпущенном состоянии [термически обработанная на низкую твердость] не имеет особых преимуществ перед сталями марки ФД-7954 и марки ФД-6654.

5) Сталь марки МЗ-2 по своим литейным свойствам (жидкотекучесть и способность к образованию литейных трещин), как показал опыт изготовления литых плит – вполне удовлетворительна и её применение для производства литых конструкций сложной конфигурации (литая башня, задний мост и пр.) не встретит значительных затруднений.

6) Значительно более пониженной стойкостью против 45 мм бронебойного снаряда, при примерно одинаковой стойкости против снаряда 37 мм калибра обладает литая броня низкой твердости, изготовленная из сталей марок ФД-7954 и ФД-6654.

7) Положительного влияния гомеопатических добавок специальных элементов в сталь марки ФД-6654 на первичную кристаллизацию, а также и на улучшение вида излома обнаружить не удалось. Учитывая особое значение условия кристаллизации литой брони, нудно пожелать – при разработке основных моментов, связанных с броневым литьем – вопросу кристаллизации уделять особое внимание.

8) Высокая хрупкость литой брони высокой твердости, изготовленной из стали марки ФД-5654, является следствием высокого содержания углерода в последней, что указывает на недопустимость применения для литой брони высокой твердости высоколегированной Сч-Ni-Мо стали, с содержанием углерода в этих пределах».

[РГВА. Ф. 31811. Оп. 3. Д. 2061. Л. 45 – 46]

Таким образом, на основании полученных результатов экспериментальной работы, бригада пришла к заключению, что для изготовления литых броневых деталей танка Т-34 наиболее оптимальной является сталь марки «МЗ-2», термически обработанная по упрощенному режиму (без гомогенизации) на высокую твердость dHB = 2,85 – 3,1. При этом толщина детали из литой броневой стали, для соответствия по противоснарядной стойкости катаной броневой плите толщиной 45-мм, должна быть в пределах от 50 до 55 мм.

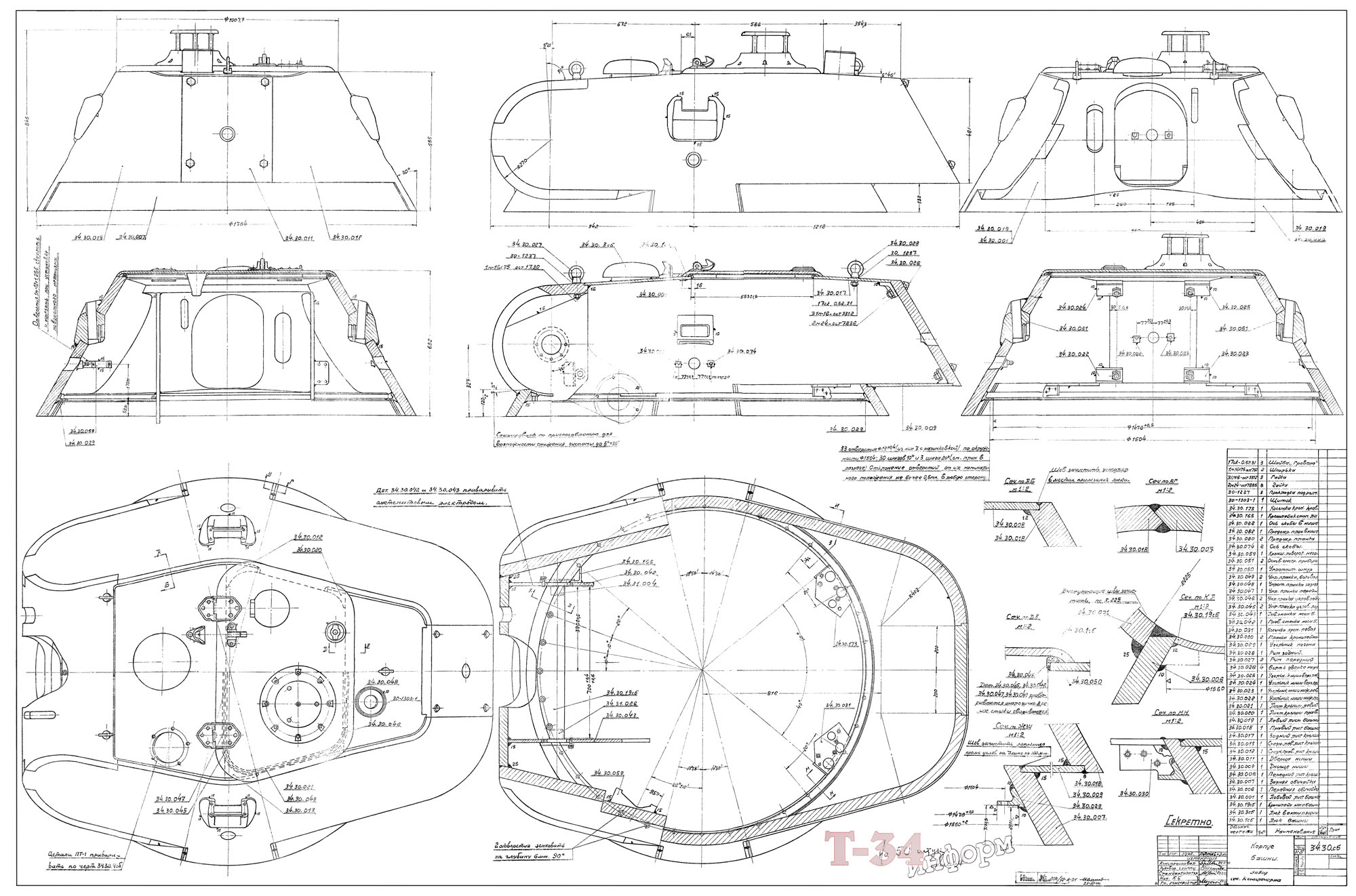

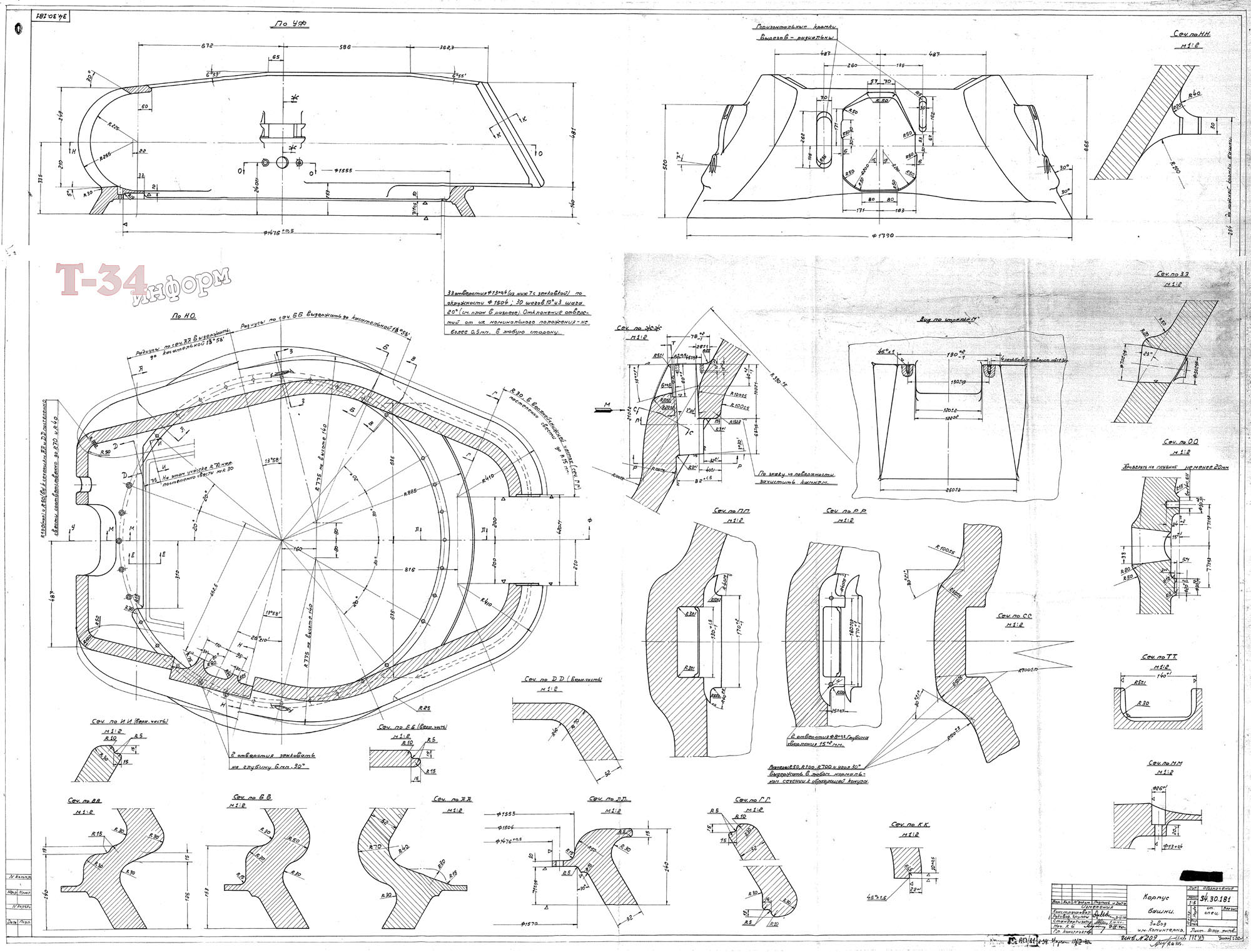

Во второй половине марта 1940 г. специалисты бригады приступили к проектированию первой опытной литой башни для танка Т-34. Из-за отказа КБ-520 завода № 183 от разработки чертежей литой башни, проектирование последней на начальном этапе производилось на Мариупольском заводе силами работников исследовательской бригады. В основу литого корпуса башни была положена конструкция сварной башни, разработанной в КБ-520 для установочной партии танков Т-34 (сборочный чертеж 34.30сб). Проектирование литого корпуса башни в основном сводилось к изменению мест стыков броневых деталей сварной башни путем создания плавных переходов с помощью радиусов закруглений. При этом литой корпус башни заменял собой пять основных и наиболее трудоемких броневых деталей сварной башни – лобовой лист башни (деталь 34.30.001), правый и левый листы башни (детали 34.30.018 и 34.30.019), а также переднюю и заднюю обечайки башни (детали 34.30.006 и 34.30.007), требовавших при изготовлении максимального использования гибочного оборудования и сложной механической обработки. Номинальная толщина стенок литого корпуса башни была принята равной 52 мм, при этом расчетное увеличение массы литого корпуса башни относительно сварной составляло не более 150 кг, что впоследствии подтвердилось при контрольном взвешивании опытного образца литого корпуса башни.

В первой половине апреля 1940 г. Мариупольский завод согласовал с заводом № 183 чертежи для производства первых десяти комплектов броневых деталей установочной партии танков Т-34 и приступил к их изготовлению. Параллельно с этим на Мариупольском заводе исследовательская бригада приступила к изготовлению опытного образца литого корпуса башни. Необходимо отметить, что в начале апреля конструкторы завода № 183 подключились к этой работе и разработали чертеж литого корпуса башни (деталь 34.30.181), но данный вариант детали в металле изготовлен не был, так как к тому времени изготовление моделей для отливки корпуса башни уже велись по чертежам, изготовленным исследовательской бригадой.

Необходимо отметить, что из-за отсутствия на Мариупольском заводе сухих лесоматериалов, изготовление модели литого корпуса башни и стержневых ящиков осуществлялось из сырой древесины, что впоследствии привело к короблению модели и искажению номинальных («чертежных») размеров отливки. При изготовлении модели литого корпуса башни линейная усадка по всем размерам была принята равной 1 %. Заливка корпуса башни производилась основным мартеновским металлом (сталь марки «МЗ-2»), взятым из плавки валового производства (плавка № 515177). Вместе с литым корпусом башни, для контрольных полигонных испытаний, было изготовлено две литые плиты толщиной 50 мм (плиты № 44 и 45), форма для изготовления одной из которых при заливке располагалась вертикально, а другая – горизонтально. Заливка формы корпуса башни производилась сифоном, примерно до половины высоты прибылей, после чего прибыли доливались сверху. После заливки корпус башни выдерживался в земельной форме в опоке в течение 32 часов, затем опоки были разобраны, и деталь очищена от пригоревшего формовочного песка. Наружная и внутренняя поверхности литого корпуса башни получились ровные и чистые, поверхностных шлаковых и земляных включений обнаружено не было. Однако толщина стенок литого корпуса башни превышала допустимые отклонения и колебалась в пределах 45 – 53 мм, а в передней части детали составила всего лишь 36 мм. В боковых закруглениях передней части литого корпуса башни на внутренней стороне образовались поперечные трещины, происхождение которых объяснялось резким переходом сечения. На передней обечайке литого корпуса башни также были обнаружены незначительные трещины, появление которых возможно было обусловлено ранней разборкой опок после отливки. Термическая обработка литого корпуса башни производилась в больших термических печах цеха № 8. После отжига, обнаруженные на детали дефекты (трещины) были вырублены пневматическими зубилами, до полного их удаления, после чего корпус башни подвергся дальнейшей термической обработке согласно следующей инструкции:

«1. По прибытии в термический цех башня сажается в печь на отпуск по режиму:

а) посадка в печь нагретую до температуры 400 – 420°;

б) подъем со скоростью 60 – 70° в час до температуры 670 – 680°;

в) выдержка при указанной температуре – 10 часов;

г) выдача башни – на воздух.

После отпуска от башни вырезаются огнем прибыля и удаляются обнаруженные поверхностные дефекты.

2. По удалению прибылей и поверхностных дефектов литая башня подвергается следующей термообработке по режиму:

Первая закалка:

а) посадка в печь при температуре 650 – 680°;

б) подъем до температуры 920 – 930° со скоростью 80 – 100° в час;

в) выдержка при температуре закалки – 3 часа;

г) охлаждение башни в масле не менее 30 минут.

3. После закалки литая башня сразу же сажается в печь на высокий отпуск по режиму:

а) температура отпуска 670 – 680°;

б) время выдержки при 670 – 680° – 6 часов.

в) охлаждение – под душем.

4. Режим второй закалки:

а) посадка в печь при температуре 650 – 700°;

б) подъем со скоростью 80 – 100° в час до температуры 870 – 880°;

в) выдержка при температуре закалки – 3 часа;

г) охлаждение детали в масле не менее 30 минут.

5. После второй закалки литая башня немедленно подвергается высокому отпуску по следующему режиму:

а) температура отпуска 670 – 680°

б) выдержка при полной температуре отпуска 6 часов;

в) охлаждение под душем.

6. После второй закалки и высокого отпуска от литой башни берутся, по указанию представителей бригады контрольные пробы на излом. При неудовлетворительном виде излома (наличие кристаллических участков) литая башня подвергается повторной закалке и отпуску по режимам, указанным в пунктах 4 и 5, после чего от деталей вновь берутся контрольные пробы на излом.

7. При удовлетворительном виде излома литая башня подвергается окончательной закалке и низкому отпуску по следующим режимам:

Режим окончательной закалки:

а) посадка в печь с температурой 660 – 680°;

б) подъем со скоростью 80 – 100° в час до 825 – 830°;

в) выдержка 4 часа;

г) охлаждение детали под душем.

После закалки деталь передается сразу же в электропечь цеха № 5 на низкий отпуск по режиму:

а) температура отпуска 260 – 270°;

б) выдержка – 8 часов;

в) охлаждение – воздух или вода.

8. Окончательная приемка литой башни производится по виду излома и твердости по сечению проб, вырезанных из башни».

[РГВА. Ф. 31811. Оп. 3. Д. 2061. Л. 54 – 56]

Термическая обработка опытного литого корпуса башни была произведена без существенных нарушений технологического процесса, за исключением окончательной закалки под душем (вследствие аварии в электросети цеха № 8 была задержка с пуском верхнего душа). По такому же технологическому процессу были обработаны и две опытные литые плиты толщиной 50 мм. Для контроля качества излома и твердости по сечению после окончательной термической обработки из литого корпуса башни были вырезаны пробы: в носовой части пробы вырезались в месте выреза амбразуры, и в кормовой части башни – в месте выреза заднего люка. По виду излома окончательно термически обработанные литые корпус башни и опытные плиты оказались вполне удовлетворительными, с твердостью по сечению – dHB = 2,9 – 3,1.

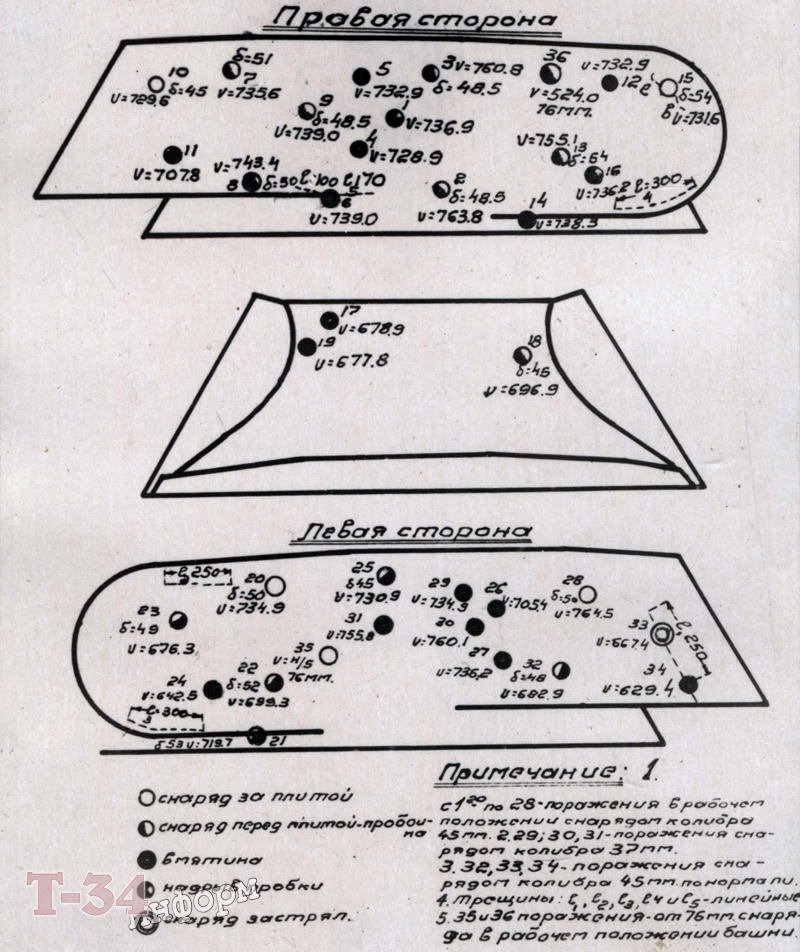

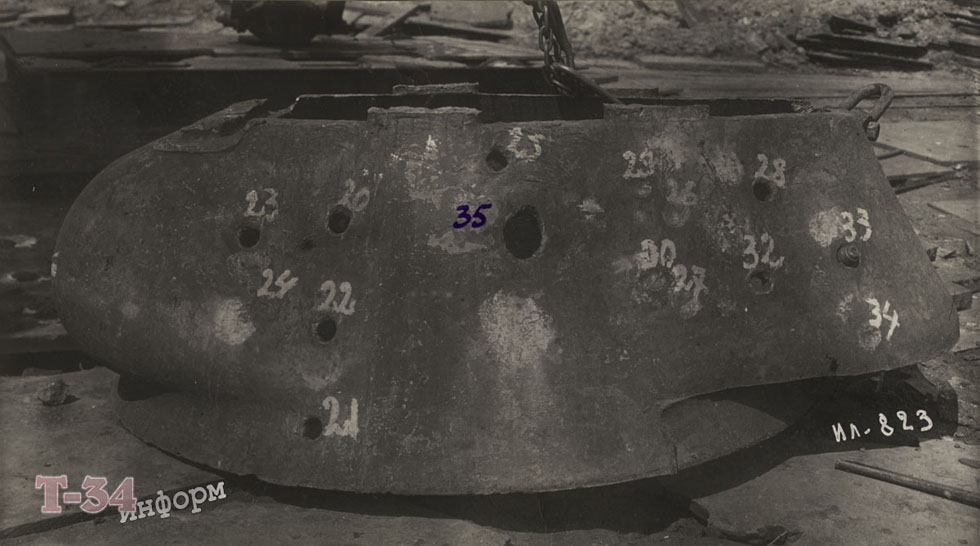

Испытания снарядным обстрелом опытного литого корпуса башни и двух опытных литых плит состоялись 21 – 22 апреля 1940 г. на полигоне Мариупольского завода. Для проведения испытаний по распоряжению АБТУ РККА и 7-го ГУ НКСП была создана комиссия под председательством старшего военного представителя АБТУ РККА военинженера 2 ранга Г.Э. Зухера. В состав комиссии вошли: от НИИ-48 – начальник 6-го отдела М.Я. Герасимов, от Мариупольского завода – главный инженер В.С. Ниценко, начальник исследовательской лаборатории Н.В. Шмидт, главный металлург Д.И. Чижиков и заместитель начальника цеха № 5 Г.Ф. Заседский.

Испытания были проведены по заранее утвержденной программе и состояли из следующих этапов:

- Проверка стойкости брони корпуса башни обстрелом бронебойными снарядами калибра 45 мм (чертеж № 2-03347) с определением: а) тактических характеристик брони корпуса башни и плит при обстреле по нормали и под рабочим углом наклона стенок башни; б) выявления литейных дефектов в корпусе башни; в) определение равнопрочности брони в различных точках путем распределенного обстрела корпуса башни.

- Проверка стойкости брони корпуса башни обстрелом бронебойными снарядами калибра 37 мм (чертеж № 3882) под рабочим углом наклона стенок башни, а опытных плит – обстрелом по нормали.

- Проверка вида поражения брони обстрелом бронебойными снарядами калибра 76,2 мм (чертеж № 2-03545).

В ходе испытаний было выявлено, что при примерно одинаковой противоснарядной стойкости литых плит, литой корпус башни показал неравномерную противоснарядную стойкость. При достаточно хорошей стойкости правого борта, левый борт в кормовой части, и особенно в носовой части, показал более низкую стойкость, что как позже выяснилось, явилось следствием неравномерного охлаждения литого корпуса башни при окончательной закалке под душем. Следует отметить, что противоснарядная стойкость испытанных опытных литых плит и литого корпуса башни, даже в лучших местах, была признана ниже противоснарядной стойкости опытных литых плит, изготовленных на первом этапе работ на плавках стали марки «МЗ-2» с более высоким содержанием углерода. В таблице 1 приведены определенные в ходе испытаний пределы тыльной прочности (ПТП) и сквозного пробития (ПСП) литых корпуса башни и плит. Что касается 76,2-мм бронебойного снаряда, то для него ПТП и ПСП в ходе испытаний не определялись.

Таблица 1

Примечание: Х) – противоснарядная стойкость для кормовой и носовой части борта башни.

Из данных, приведенных в таблице 1, видно, что стойкость литых плит и корпуса башни, имевших толщину около 50 мм, против тупоголовых бронебойных снарядов калибра 45 мм оказалась эквивалентной противоснарядной стойкости гомогенной катанной брони высокой твердости из стали «МЗ-2» толщиной 40 мм. По характеру поражений литые плиты и корпус башни показали вполне удовлетворительные результаты – отколы и трещины наблюдались лишь в местах, имевших литейные дефекты, и совершенно не наблюдались на «здоровых» участках отливки, даже при испытании 76,2-мм снарядами. Таким образом, данными испытаниями не подтвердилось мнение, разделяемое на тот момент многими специалистами броневого производства, о том, что литая броня по своим свойствам более хрупкая, чем катаная. По «срабатываемости» корпусов бронебойных снарядов калибра 37 и 45 мм литые плиты и корпус башни также показали вполне удовлетворительные результаты.

В процессе испытаний опытного литого корпуса башни комиссией был выявлен ряд дефектов и недостатков, существенно снижавших противоснарядную стойкость башни и в дальнейшем требовавших устранения:

«КОНСТРУКТИВНЫЕ НЕДОСТАТКИ ОПЫТНОЙ ЛИТОЙ БАШНИ.

Ввиду отказа (в начале работы бригады) КБ завода № 183 от проектирования литой башни машины А-34, представленная для испытания литая опытная башня была разработана силами бригады, по чертежам сварной башни и с некоторыми небольшими изменениями. В основном эти изменения свелись главным образом к созданию достаточно плавных переходов в местах стыков, без нарушения основных размеров конструкции и формы башни.

В результате отливки первой опытной башни были обнаружены следующие конструктивные недостатки:

1) Недостаточные плавные сопряжения обечайки с корпусом в носовой части вызвали поверхностные трещины литейного характера (трещины L3 и L4, смотри эскиз).

2) Задняя обtчайка с нишей (кормой) в местах их разрыва не имела переходных радиусов, что также вызвало образование скрытой трещины литейного порядка обнаруженного обстрелом (смотри эскиз, трещина L5).

ТЕХНОЛОГИЧЕСКИЕ ДЕФЕКТЫ ЛИТОЙ БАШНИ

а) Литейные дефекты.

Помимо поверхностных трещин, объясняемых главным образом конструктивными недостатками башни, опытная литая башня имела следующие дефекты технологического и литейного характера.

1. Разностенность башни.

По данным замера, указанных в паспорте, толщины башни колебались в следующих, весьма широких пределах. В носовой части башни колебание толщины тела было в пределах от 34 до 54 мм, при запроектированной толщине 52 мм (для всех частей башни). В задней и средней частях башни эти колебания наблюдались от 45 до 51 мм. Согласно объяснительной записки бригады, прилагаемой к настоящему акту, разностенность башни обусловлена следующими основными причинами:

1) Неточность изготовления модели.

2) Недостаточно совершенной и точной сборкой формы.

2. Внутренние литейные дефекты (земляные засоры).

Внутренние литейные дефекты, необнаруженные наружным осмотром, были выявлены на башне лишь в результате ее снарядного обстрела. Такие дефекты были обнаружены в зоне носовой части башни (смотри выстрел 15) и в зоне кормы (ниши) при поражении выстрелом № 33.

В том и другом случае при попадании снарядом в участки пораженные литейным дефектом было обнаружено резкое падение бронестойкости и образование отколов с тыльной стороны башни, но не более 3-х калибров каждой.

б) Дефекты по термической обработке.

Различная бронестойкость левого борта в кормовой и особенно носовой частях башни объясняется исключительно термической обработкой. В результате недостаточно равномерных свойств в различных частях башни, последняя имела различную стойкость, причем разность доходила по пределу тыльной прочности (против 45 мм снаряда) до 100 м/с. Такая различная стойкость правого и левого бортов башни указывает на недостаточно отработанную технологию термической обработки литой башни и должна быть в дальнейшем отработана в сторону получения достаточных однородных свойств и метода контроля этой однородности в условиях цеха».

[РГВА. Ф. 31811. Оп. 3. Д. 1921. Л. 4-об – 5]

Несмотря на выявленные недостатки, комиссия дала положительную оценку работе, проведенной исследовательской бригадой по проектированию и изготовлению первого литого корпуса башни для Т-34, и подтвердила целесообразность дальнейших работ в этом направлении. Комиссией были сделаны следующие выводы, зафиксированные в акте, составленном по итогам испытаний:

«1. Бригада НИИ-48 и з-да им. ИЛЬИЧА выбрала правильное направление на создание литой башни из гомогенной брони высокой твердости, обеспечивающей высокую снарядостойкость против действия снаряда калибра 45 мм. Применение литой брони высокой твердости для танковых конструкций, до сего времени в Союзе не применявшейся, открывает большие возможности в деле танкостроения.

2. Применение для литой башни марки стали, идущей так же и на производство катаной брони, упрощает организацию производства (возможность использования металла валовой плавки для заливки форм, единообразие режимов термической обработки).

3. По стойкости против основного калибра – 45 мм (черт. 03347), при углах 0° и 30° броня литой башни при толщине стенки 50 – 52 мм оказалась эквивалентной стойкости 40 мм катаной плиты той же твердости. Таким образом, на литой башне бригадой не достигнуты показатели стойкости, полученные на опытных плитах в процессе экспериментов. Стойкость стенок башни против 37 мм. снаряда (черт. 3882) при угле 30° оказались несколько выше стойкости 45 мм. катаных плит МЗ-2.

4. Виды поражений при испытании снарядами 37, 45 и 76 мм калибра следует считать вполне удовлетворительными, т.к. отколы имели место только в двух случаях – при попадании в зону литейных дефектов, при этом отколы были небольшого диаметра (70×120 мм.). Расколов не было, исключая нескольких трещин так же в зоне дефектов и конструктивных недостатков. Особенно следует отметить удовлетворительный результат испытаний башни 76 мм. снарядом.

5. Срабатываемость снарядов вполне удовлетворительная. Снаряды 37 и 45 мм. калибра оказались со вскрытыми полостями или в осколках. Снаряды 76 мм. так же в осколках, однако, не удалось установить были ли разбиты корпуса в результате удара о башню или последующими ударами в стенки ловителя.

6. Результаты испытания значительно снижены наличием технологических дефектов, а именно:

а) утончением стенок до 45 мм в двух участках башни и до 36 мм в лобовой части башни (см. выстрелы 10 и 25).

б) Наличием внутри тела башни земляного засора в одном месте и усадочной раковины в другом месте (см. выстрелы L5 и 33).

в) Неравномерной термической обработки – наличием слабого места со значительно сниженной стойкостью (при толщине 51 – 52 мм.) в сравнении со всеми остальными участками башни. (см. выстрелы 20, 22, 23 и 24).

7. Считать, что трещины, полученные в стыке обечайки с телом башни (см. выстрел 6) явились результатом конструктивного недостатка этого места (входящий угол, переход от массы тела к перемычке в виде обечайки), в литой конструкции трудно выполнимого».

[РГВА. Ф. 31811. Оп. 3. Д. 1921. Л. 8 с об.]

Кроме этого, изучив полученные в ходе испытаний результаты, а также ознакомившись с представленными исследовательской бригадой пояснениями и предложениями по дальнейшей работе над литой броней, комиссия направила в АБТУ РККА и 7-е ГУ НКСП для утверждения следующее решение:

«1. Предложить бригаде НИИ-48 и з-да им. ИЛЬИЧА форсировать дальнейшие работы над литыми конструкциями (башня, корма, нос) применительно к реальной конструкции машины А-34 с расчетом окончания работ в 1-м полугодии 1940 г.

2. Главное внимание обратить на отработку технологии литья и термической обработки конструкций, обеспечивающей получение здоровой отливки стандартной по качеству на всех участках конструкции и исключающей получение пятнистой закалки.

3. Для окончательного решения вопроса о принятии литых конструкций на производство считать необходимым в первую очередь изготовить 4 штуки литых башен и отработать на них весь технологический процесс отливки, термической и механической обработки. Одновременно форсировать работу по литым корме и носу.

4. Считать целесообразным провести параллельные сравнительные испытания литой и сварной башни.

5. Обязать Директора завода № 183 обеспечить деловое сотрудничество з-да 183 с бригадой НИИ-48 и з-да ИЛЬИЧА. Разработка чертежей литой башни, кормы и носа должна быть закончена силами КБ з-да 183 не позднее 10 мая с/г. с учетом замечаний работников бригады.

6. Комиссия обращает внимание конструкторов на необходимость максимального упрощения конструкции, исключение резких переходов, излишних приливов, перемычек и т.д.

7. Комиссия считает необходимым постановку вопроса перед соответствующими научно-исслед. организациями о срочной разработке приборов и методов для контроля и дефектировки литых конструкций и выявления пороков литья».

[РГВА. Ф. 31811. Оп. 3. Д. 1921. Л. 8]

В дальнейшем, для разработки и изготовления установочной партии литых башен танка Т-34, специалистами бригады были намечены следующие основные пути по устранению выявленных в ходе испытаний опытного литого корпуса башни дефектов и недостатков:

- Упрощение конструкции литой башни за счет придания ей как можно более простой формы с плавными переходами в местах сопряжения корпуса с обечайкой;

- Изменение технологии формовки, сборки и заливки форм литого корпуса башни с целью получения «здоровой» отливки и одинаковой толщины в пределах допусков на всех участках литой конструкции;

- Изменение технологического процесса термической обработки литого корпуса башни за счет замены закалки под душем, как не оправдавшей себя, на закалку в водяном баке.

И как показало время, эти мероприятия оказались верными и целесообразными, и в дальнейшем легли в основу разработанной исследовательской бригадой технологии массового производства литых башен.

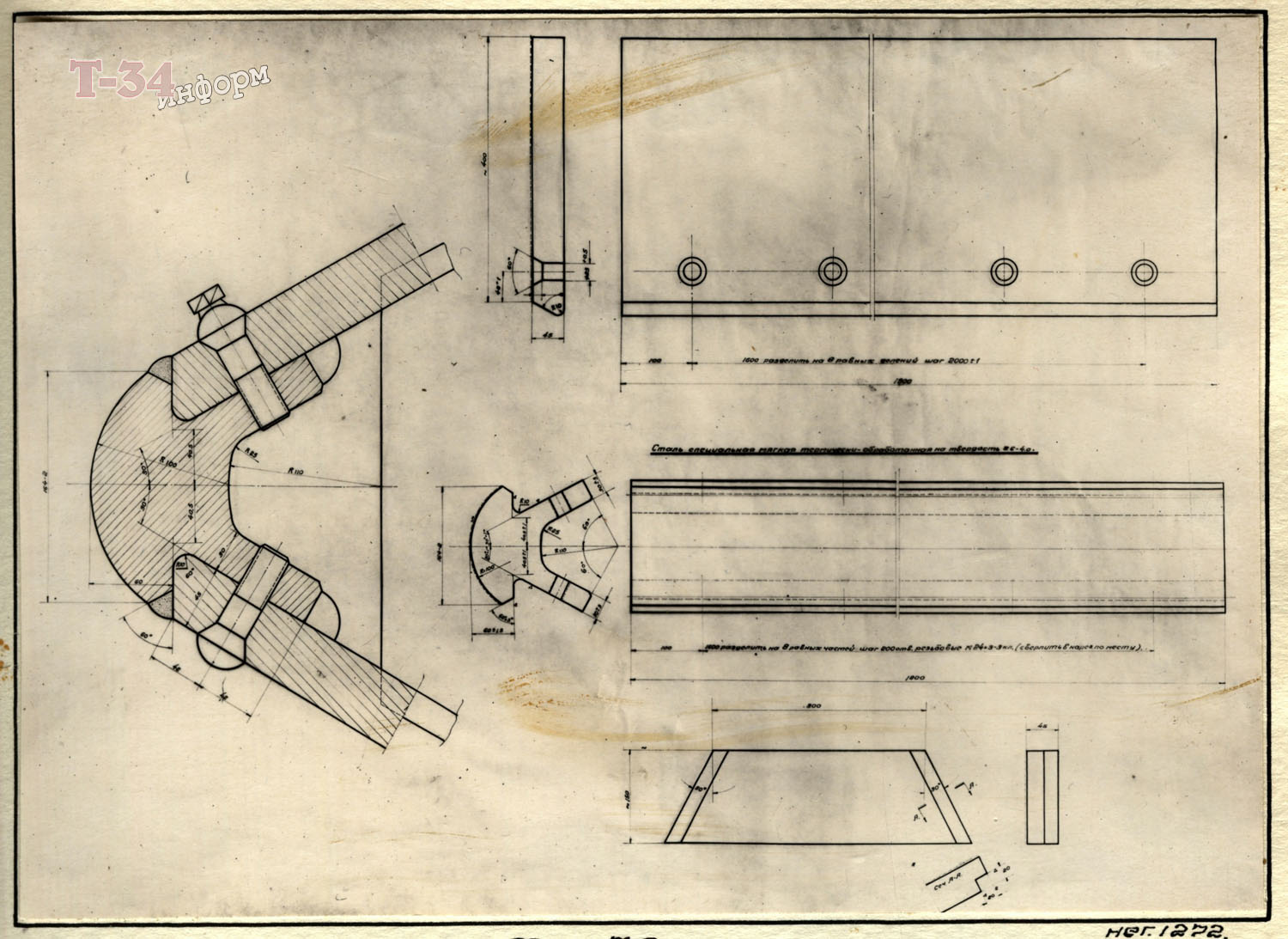

Кроме работ по опытному литому корпусу башни танка Т-34, в апреле 1940 г. исследовательская бригада совместно с конструкторами завода № 183 приступила к изучению возможности изготовления методом литья носовой части корпуса танка Т-34. Несмотря на то, что чертежи броневых деталей на установочную партию танка Т-34 были согласованы и спущены в производство, в том числе и чертеж цельногнутого листа носа корпуса (деталь 34.29.876), технологи Мариупольского завода прекрасно понимали, что в таком виде деталь не пригодна для массового выпуска. В середине апреля 1940 г. конструктором завода № 183 М.И. Таршиновым был разработан проект комбинированного носового узла, который состоял из трех деталей. Две из них (верхняя и нижняя лобовые детали) представляли собой плоские катаные листы толщиной 45 мм, а третья деталь (балка носа) была литой и имела в поперечном сечении грибообразную форму. При этом балка являлась связующим элементом носового узла, а верхний и нижний лобовые листы крепились к ней с помощью гужонов и сварки.

В конце апреля 1940 г. исследовательская бригада совместно с конструкторами завода № 183 так же занималась и рассмотрением возможности изготовления цельнолитого «заднего моста» – кормового узла корпуса танка, объединявшего в себе нижний лист кормы (деталь 34.29.007) и правую и левую защиты картеров бортовых редукторов (детали 34.29.021 и 34.29.022 соответственно). Однако существенных результатов, как по носовому узлу, так и по «заднему мосту» в апреле 1940 г. достигнуто не было, так как главные силы исследовательской бригады были задействованы в работах по литому корпусу башни.