«А поле боя держится на танках…». Шелудивая шкура для «сормовских уродцев».

Очень давно читал где-то такую байку. Наполеон спрашивает у генерала проигравшего битву о причинах поражения. Тот, довольно длинно перечисляет и в конце говорит: «У нас не было пороха». «Так с этого и надо было начинать, — воскликнул великий полководец, — этого вполне достаточно, чтоб оправдаться!».

А в двадцатом веке поле боя держится на танках!

И, если — ваш основной боевой танк (пусть будет «средний») — самый лучший танк Второй мировой войны, на поверку оказался полным дерьмом, извините, этого вполне достаточно — чтоб проиграть приграничное сражение, и все последующие сражения 1941-1942 годов! И меня мало утешает, что потом дескать научились воевать, а Т-34 стал до того надёжным, что до сих пор воюеет где-то в стране вечно зелёных мартышек.

Скажу сразу — не всё так плохо:

1. Конструкторами поставили задачу сделать трансмиссию компактной, пригодной для крупносерийного производства с учётом состояния советской промышленности и малочувствительной к дефициту. Задачу они выполнили.

2. Трансмиссия Т-34 — гость из прошлого. Это не революция в танкостроении, а эволюция, уходящая корнями в годы Первой мировой войны.

3. По сравнению с зарубежными коллегами Т-34 архаичен с точки зрения трансмиссии. Немцы применяли бортовые фрикционы на Pz.I, а начиная с Pz.II механизмы поворота были планетарными. Даже на Pz.II коробка передач была намного совершеннее и современнее, чем на ранних Т-34. При сравнении с американцами, чехами и англичанами расклад примерно такой же.

4. Я бы не хотел служить на Т-34 и предпочёл бы водить и ремонтировать Шерман или Черчилль.

Если бы наши танки выпускались не в Ленинграде и харкове а ещё до войны в Нижнем Тагиле или Сормове, но по моему глубокому убеждению, до такой жизни мы бы не дошли. Но случилость то — что случилось и к фатальном конструктивным недостаткам, добавились производственные.

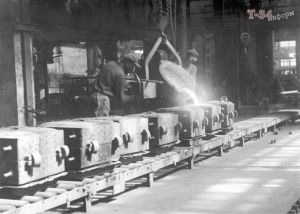

И вот тут, самым неоднозначным заводом оказался №112 «Красное Сормово», который в общем-то оказался поставленным в максимально трудные обстоятельства. До этого танковый центр СССР – Харьков, но он будет захвачен уже в октябре 41-го, а освободят его только в августе 43-го. Так что, приходилось буквально на коленке учиться строить танки Т-34. При этом, все производство сначала имело действительно кустарный характер — 1 июля поставлением ГКО №1 завод «Красное Сормово» обязали производить танки, и через три дня дали документацию. Потом подвезли детали из Харькова и Мариуполя, и казалось бы, никаких проблем не должно быть. Однако, дело в том, что завод до этого производил судостроительную продукцию, а теперь ему надо было штамповать танки в массовом порядке. Приходилось переучивать рабочих и техников. В итоге, все началось крайне печально.

План предполагал произвести первые 10 танков Т-34 в августе, но 5 машин в итоге сдали только к сентябрю. Всего, удалось изготовить из 347 запланированных машин 161. Среди главных причин почему так произошло, называют тот факт, что не было приспособлений, у рабочих крайне низкая культура производства, не было нормальной поставки чертежей. В итоге, объемы производства конечно увеличивали, но вот качество было крайне низким.

Прежде всего, это касалось сварочных швов. Которые оказались не только неровными, но и неравномерными. Страдала глубина сварки, в результате чего швы могли спокойно разойтись при попадании в них или рядом с ними немецкого снаряда. Также, топливный бак в Т-34 располагался рядом с экипажем, и поэтому если он загорался то и танкисты имели куда меньше шансов выжить, а вот у «сормовских» танков эти баки нередко протекали, как замечали танкисты. Нередко могли забыть и сделать несколько нужных, но мелких нюансов: например высверлить несколько отверстий для того, чтобы экипаж мог вести огонь из пистолетов.

Как бы там не было, потребовалось срочно нарастить производство танков и другой кандатуры — кроме Т-34 не оказалось.

Каким образом можно лавинообразно нарастить выпуск столь нужных фронту танков? В книге Никиты Мельникова «Танковая промышленность СССР в годы Великой Отечественной войны» приводятся данные о снижении условий приема готовой продукции военпредами.

С 15 января 1942 года на танковых заводах относились очень «либерально» к оценке качества изготовления бронированных машин. Только каждый десятый средний танк Т-34 и тяжелый КВ по выбору военпреда подвергался короткому пятикилометровому пробегу. В случае с танками Т-60 сомнений, очевидно, было больше, поэтому пробегу подвергали каждый пятый легкий танк. А может, в таких машинах меньше нуждались на фронте, поэтому и строже к ним были еще на этапе приемки. Это косвенно подтверждает контрольный отстрел пушки каждого Т-60, выходящего из ворот заводов, в то время как орудия Т-34 и КВ проверялись лишь на каждой десятой машине. Допускали отправку в войска танков с отсутствующими спидометрами, моторами поворота башни, переговорными устройствами в случае их замены сигнальными лампами, а также башенных вентиляторов. Последний пункт, к счастью, допускался только в зимнее время.

Надо отдельно заметить, что танковая промышленность уже к середине 1942 года успешно справилась с количественными показателями выпуска бронетехники. Уралмаш регулярно даже перевыполнял нормы выпуска танков, а Кировский завод в Челябинске только с января по март увеличил объемы выпуска дизеля В-2 в четыре раза.

Такие темпы роста производства были во многом обусловлены серьезным снижением качества сходящих с конвейера танков. Показателен пример 121-й танковой бригады, которая в ходе 250-километрового броска потеряла из-за поломок половину тяжелых КВ. Это случилось в феврале 1942 года. Долгое время после этого ситуация принципиально не менялась. Осенью 42-го года инспектировали 84 танка КВ, вышедших из строя по техническим причинам, которые не выработали даже 15 мото-часов. Чаще всего встречались неисправные моторы, сломанные КПП, дефектные катки, негодные триплексы и множество мелких недоработок. Летом 1942 года до 35% всех танков Т-34 были потеряны не по причине поражения вражескими снарядами или подрывом на мине, а по причине выхода из строя узлов и агрегатов (преимущественно моторов). Никита Мельников в своём труде предполагает, что часть потерь можно списать на низкий уровень квалификации экипажа, но даже с учетом этого процент небоевых потерь слишком велик. Однако подобные неисправности КВ и Т-34 вполне можно было устранить в полевых условиях, порой простой заменой агрегата или узла. А вот с неудовлетворительным качеством брони на Т-34 на фронте бороться было бесполезно – броневые корпуса варились из стали с низкой вязкостью, что при попадании вражеских снарядов вызывало трещинообразование, расслоение и отколы. Нередко уже на новых машинах образовывались трещины, которые резко снижали шансы экипажа на благоприятный исход при попадании немецкого снаряда в трещину или в примыкающую к ней область брони.

Первые тревожные звонки о поступлении в части Т-34 с трещинами прозвучали в мае 1942 года: на завод №183 в этот месяц пришли рекламации на 13 машин, в июне уже на 38 танков, а за первую декаду июля — на семьдесят два Т-34. Правительство не могло в данном случае молчать, и 5 июня ГКО принял постановление «Об улучшении танков Т-34». Прокуратура СССР одновременно получила указание расследовать причины такого падения качества танков.

В ходе работы следователи, в частности, выяснили многочисленные факты хищения продуктов из рациона питания работников предприятий танкопрома. Заводчане попросту недоедали. Один из примеров такого хищнического отношения приведен в цикле материалов про Исаака Зальцмана, самого неоднозначного руководителя танковых заводов.

Среди предприятий, «отличившихся» в производстве дефектных Т-34, на первое место вышел знаменитый завод в Нижнем Тагиле. Причем пик выпуска бракованной продукции пришёлся как раз на время руководства упомянутого Зальцмана. Однако директора предприятия, как мы помним, не понизили в должности, а сразу назначили наркомом танковой промышленности. Очевидно, в высших эшелонах власти решили обвинить в первую очередь Вячеслава Александровича Малышева, 1-го народного комиссара танковой промышленности СССР. Правда, отрезвление пришло уже через год, летом 1943 года Малышева снова поставили на место наркома, которое он сохранил до самого конца войны.

Прокуратура в ходе работы на эвакуируемых предприятиях танковой промышленности, помимо полуголодного существования заводчан, выявила еще одну проблему неудовлетворительного качества танков – серьезное нарушение технологического цикла производства.

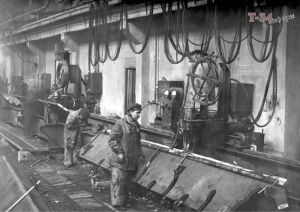

Как известно, Мариупольский завод имени Ильича не удалось отстоять, он оказался в руках врага, причем с массой технологического оборудования, которое не успели эвакуировать. Именно это предприятие (единственное в стране) было способно выпускать полноценные бронекорпуса для Т-34 с соблюдением всех норм. На Урале ни один завод подобного предложить не мог, поэтому научный коллектив Броневого института (ЦНИИ-48) принялся адаптировать мариупольские практики на реалии эвакуированных заводов. Для производства качественной брони в требуемых ГКО объемах остро не хватало термических печей, поэтому в институте разработали новый цикл закалки бронедеталей. В Мариуполе бронелист сначала шел на закалку, затем на высокий отпуск, далее снова на закалку. Наконец, следовал низкий отпуск. Для ускорения производства первоначально отменили первую закалку, а потом и высокий отпуск, который напрямую влияет на вязкость бронестали и снижает вероятность образования трещин. Также среди необходимых, по мнению специалистов Броневого института, мер выделялось требование загрузки в термическую печь не одного, а сразу четырех-пяти рядов бронеплит. Естественно, так оказалось гораздо быстрее, но вот итоговое качество плит было очень неоднородно. Интересно, что в Броневом институте позже решили отменить и процедуру низкого отпуска, снижающего остаточное напряжения металла, что опять же не преминуло негативно сказаться на трещинообразовании.

Нельзя резать газовыми резаками закаленную сталь – этот тезис известен всем, но реалии производства бронекорпусов Т-34 вынуждали прибегать к этому непопулярному методу. Дело было в стали 8С, которая после закалки расширялась, и, естественно, это заставляло заводчан её подрезать высокотемпературными горелками. Смысл закалки брони в области резки терялся.

Не стоит утверждать, что рекомендации по улучшению производственного процесса несли только негатив для качества бронестали. Так, настоящей инновацией при сборке корпусов танков Т-34 стала сварка бронеплит «в шип» взамен старой «в замок» и «в четверть». Теперь сопрягаемые детали не врезались друг в друга, а частично накладывались друг на друга. Только это решение серьезно снизило объем станко-часов на корпус со 198,9 до 36.

Основным поставщиком бракованного стального листа для заводов, производящих Т-34, был Ново-Тагильский завод Наркомата черной металлургии. Первое время он перебивался запасами с Мариупольского завода, а когда перешел на своё, с фронта и с заводов пошёл поток рекламаций. В частности, в составе брони 8С с этого предприятия были серьезные расхождения с техническими условиями (ТУ) в содержании углерода, фосфора и кремния. С ТУ вообще были сложности. Наркомат черной металлургии никак не соглашался на сохранение ТУ по мариупольским стандартам, в которых фосфора, в частности, должно быть не более 0,035%. В начале ноября 1941 года нарком черной металлургии Иван Тевосян утвердил новые нормы по фосфору, которые повысили возможное содержание до 0,04%, а с 4 апреля и до 0,045%. Примечательно, что по этому, безусловно, важному фактору качества бронестали у историков до сих пор нет единого мнения. Никита Мельников, в частности, упоминает, что Ново-Тагильский завод, наоборот, к середине 1942 года снизил долю фосфора с 0,029% до 0,024%. Создается впечатление, что разные ученые находят разные причины появления бракованных Т-34 на фронте. Как бы то ни было, указанные нормы содержания химических элементов в составе стали порой не соблюдались. Заводам тяжело было наладить простую однородность поставляемого проката. Прокуратура также выявила, что на предприятиях черной металлургии в мартеновских печах бронесталь «недоваривали» — вместо 15-18 часов в реальности не более 14 часов.

Когда информация о причинах трещинообразования на корпуса Т-34 дошла до Молотова, народные комиссариаты черной металлургии и танковой промышленности принялись перекладывать ответственность друг на друга. У одного главной причиной оказалось высокое содержанием фосфора в бронеплитах, у другого — серьезные нарушения технологии производства корпусов на танковых заводах.

В итоге к работе по борьбе с трещинами на Т-34 подключили ЦНИИ-48 (хотя он был виновен в их появлении косвенно). Комплекс предложенных институтом мер только к концу 1943 года позволил устранить часть замечаний. А повышение качества изготовления стали на предприятиях черной металлургии позволило снизить долю брака с 56,25% в 1942 году до 13,30% в 1945 году. На уровень, близкий к 100%, предприятия до конца войны так и не вышли.

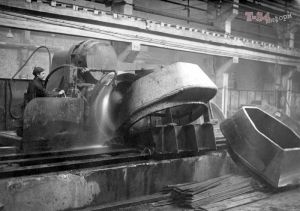

В соответствии с распоряжением ГКО от 31 октября 1941 года к бронекорпусному производству для Т-34 и КВ был подключен Уралмашзавод (Уральский завод тяжелого машиностроения, УЗТМ). Однако до марта 1942-го он выдавал только раскрой корпусов, который поставлял на «Красное Сормово» и в Нижний Тагил. В апреле 1942 года здесь начались полная сборка корпусов и изготовление башен тридцатьчетверок для завода № 183. А 28 июля 1942 года УЗТМ поручили организовать производство уже всего танка Т-34 и удвоить выпуск башен для него ввиду остановки завода № 264.

Серийный выпуск Т-34 начался на Уралмаше в сентябре 1942-го. При этом возникло немало проблем, например с башнями — из-за увеличения программы литейные цехи не могли обеспечить выполнение плана. По решению директора завода Б. Г. Музурукова были задействованы свободные мощности 10 000-тонного пресса «Шлеман». Конструктор И. Ф. Вахрушев и технолог В. С. Ананьев разработали конструкцию штампованной башни, и с октября 1942 по март 1944 года их изготовили 2050 единиц. При этом УЗТМ не только полностью обеспечил свою программу, но и поставил значительное число таких башен на Челябинский Кировский завод (ЧКЗ).

Впрочем, танки Уралмаш выпускал недолго — до августа 1943 года. Затем это предприятие стало основным производителем САУ на базе Т-34.

Стремясь компенсировать неизбежную потерю Сталинградского тракторного, в июле 1942 года ГКО дал задание приступить к выпуску тридцатьчетверок на ЧКЗ. Первые танки покинули его цехи уже 22 августа. В марте 1944-го их выпуск на этом предприятии прекратили с целью наращивания производства тяжелых танков ИС-2.

В 1942 году к производству Т-34 подключился и завод № 174 имени К. Е. Ворошилова, эвакуированный из Ленинграда в Омск. Конструкторскую и технологическую документацию ему передали завод № 183 и УЗТМ.

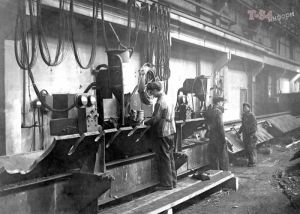

Говоря о выпуске танков Т-34 в 1942-1943 годах, следует отметить, что к осени 1942-го наступил кризис их качества. К этому привели постоянный количественный рост изготовления тридцатьчетверок и привлечение к нему все новых и новых предприятий. Проблема рассматривалась на конференции заводов НКТП, проведенной 11-13 сентября 1942 года в Нижнем Тагиле. Вел ее замнаркома танковой промышленности Ж. Я. Котин. В выступлениях его и главного инспектора НКТП Г. О. Гутмана прозвучала жесткая критика в адрес заводских коллективов.

Разнос возымел действие: в течение второй половины 1942 — первой половины 1943 года на Т-34 было введено много изменений и усовершенствований. С осени 1942-го на танках начали устанавливать наружные топливные баки — кормовые прямоугольной или бортовые цилиндрической (на машинах ЧКЗ) формы. В конце ноября на тридцатьчетверку вернули ведущее колесо с роликами, ввели штампованные опорные катки с резиновыми бандажами. С января 1943 года танки оснащаются воздухоочистителями «Циклон», а с марта — июня — пятискоростными коробками передач. Кроме того, до 100 артвыстрелов был увеличен боекомплект, введен вытяжной башенный вентилятор. В 1943 году перископический прицел ПТ-4-7 заменили командирской панорамой ПТК-5, внедрили много других, более мелких усовершенствований, как, например, десантные поручни на башне.

Серийное производство танков Т-34 образца 1942 года (так неофициально, но наиболее часто они именуются в литературе) осуществлялось на заводах № 183 в Нижнем Тагиле, № 174 в Омске, УЗТМ в Свердловске и ЧКЗ в Челябинске. До июля 1943-го был выпущен 11 461 танк этой модификации.

Летом 1943 года на Т-34 начали устанавливать командирскую башенку. Интересная деталь: приоритет в этом вопросе отстаивают в своих отчетах по танкостроению за период Великой Отечественной войны три завода — № 183, Уралмаш и «Красное Сормово». На самом деле тагильчане предложили разместить башенку в корме башни за люками и посадить в башню третьего танкиста, как на опытном танке Т-43. Но и двум членам экипажа было тесно в «гайке», какой уж там третий! Уралмашевская башенка хоть и находилась над левым командирским башенным люком, но была штампованной конструкции, и ее тоже отвергли. И лишь литая сормовская «прописалась» на тридцатьчетверке.

В таком виде Т-34 серийно выпускались до середины 1944 года, причем последним завершил их производство завод № 174 в Омске.