Интересная винтажная статья, которая, думаю, заинтересует коллег.

ИНИЦИАЛЫ ТЫСЯЧ

Когда Александр Павлович, император всероссийский, рассказал писатель Лесков, путешествовал по Европе, иностранцы, чтобы показать над русскими свое преимущество, водили его по цейхгаузам, арсеналам, музеям… Удивлялся охотно государь морским «буреметрам», смолевым «непромокаблям», «нимфозориям» и «мелкоскопам», а когда в оружейной кунсткамере показали ему пистолю неподражаемого мастерства, пришел в восторг, совсем уже неописуемый.

«Взахался ужасно. «Ах, ах, ах! Как даже можно так тонко сделать!» И сказал Платову, казачьему атаману, бывшему при нем безотлучно: «Вот если бы у меня был хотя один такой мастер в России, так я бы этим весьма счастливый был и гордился». Тут уже Платов, которому и без того «претило восхищение царское перед всем чужестранным, совсем замрачнел и, ни слова не говоря, полез в карман за ружейной, отверткой. Иностранцы говорят: «Это не отворяется», а он, внимания не обращая, ну замок ковырять. Повернул раз, повернул два, вынул замок, показывает государю собачку, а на ней надпись: «Иван Москвин во граде Туле».

Хороший это был обычай, – скромная (ведь в укромном месте вычеканивалась фамилия) гордость мастера запечатлелась в нем. Только теперь он не в ходу. Нельзя. На одном подшипниковом шарике пришлось бы уместить десяток фамилий, а большое изделие – скажем, автомобильный кузов – будет выглядеть пестрее деревянной стены в одном из английских университетов, на которой каждый выпускник – такова традиция – обязан нацарапать свою фамилию.

И стоит на автомобиле одна надпись – «ЗИС», фамилия завода, инициалы тысяч людей – творцов великолепной породистой машины.

ЗАВОД И КУЗНИЦА

В закопченной избушке на пригорке за селом работает запоздалый собрат Ивана Москвина, такой же мастер-одиночка, как и он, – кустарь-кузнец. Ручные мехи чадящего горна, клещи, молоток с кувалдой у наковальни, да разве еще старый жернов со скобой, чтобы колесо, на которое натягивают шину, не вертелось, да стойло, куда загоняется при ковке строптивая лошадь: четыре с кольцами столба, врытые в землю, – вот и вся его техника. Проста его организация производства. Он один решает вопросы, что делать, из чего, как и чем делать? Разве только подручный молотобоец помогает ему в его «концерне».

Хорошая голова и золотые руки были у Ивана Москвина, прекрасно может владеть своим искусством кузнец, – только, не в обиду им будь сказано, и миллион мастеров-одиночек не заменил бы современный завод. Примитивными средствами современный автомобиль, самолет, станок не построить.

Но отличие завода от мастерской ж только в совершенстве оборудования, а и в совершенстве организации производства. Четкая специализация отличает людей, командующих современной станочной техникой. Миновало время универсалов, мастеров на все руки. И завод, собравший тысячи разнообразнейших специалистов, живет как единый организм, живет как армия с великолепным взаимодействием всех родов войск.

А о внешнем различии кузни и завода и говорить неудобно.

Широкие асфальтированные улицы, газоны, липовые аллеи. Горят светофоры, управляя оживленным уличным движением. Дворцы-корпусы, построенные из бетона и стали, обступили улицу. Этот город – автомобильный завод.

Зайдем в кузницу. Светлый, высокий зал. Вдоль проходов, как исполины на параде, выстроились кузнечные молоты, атлетические стальные молотобойцы. Дышат теплом нагревательные печи. Сложные приборы внимательно следят за их самочувствием. Мудрой, замечательной техникой управляют наши люди, гвардейцы социалистического труда.

ДВА ГЕНЕРАЛА

История рождения кузова легкового автомобиля должна начинаться с рассказа о генералах армии его строителей – о конструкторе и технологе. Что делать и из чего делать, должен сказать конструктор. Вдохновенно работает конструктор. Машина, которую он создает, стоит перед его внутренним зрением, как живая. Он такой же творец, как поэт, художник, композитор. Отличие лишь в средствах и материале. У него своя азбука – детали, узлы, изделия. Техническая механика, сборники технических стандартов и норм – всесоюзных и местных заводских, справочники по математике и сопротивлению материалов – все это грамматика конструктора. Дерзая, строя смелые замыслы, он неотступно должен помнить о производственных возможностях, хорошо знать свойства материала и оборудования.

«Конструктор в состоянии спроектировать кузов, изготовляемый штамповкой из одного листа, – писал американский кузовщик Бадд, – но на пути к осуществлению этого замысла стоят две неразрешимые пока трудности.

Первая: современная металлургия не в состоянии дать лист стали необходимого размера. Вторая: сила прилипания листа к штампу будет настолько велика, что снять готовые изделия окажется невозможным».

Конструктор, забывший о технической базе, станет беспомощен, как борец, оторванный от земли, и чертежи его пригодятся разве только как иллюстрации к научно-фантастическому роману. Все качества проектируемого изделия должны соответствовать его назначению, условиям, в которых ему придется работать. Конструктор, который в погоне за надежностью сконструирует кузов легкового автомобиля таким же прочным, как корпус танка, плох бесповоротно. Рассказывают такой анекдот. Над одним из районов Америки разразился однажды ураган. Дома снес, разбросал железнодорожные пути, мосты обрушил. Только один мост стоит посреди хаоса целехонький. Инженер, строивший мост, ходит гоголем, а когда прислали ему приглашение явиться в правление фирмы, заважничал совершенно, Ожидал оваций, а там ему говорят:

«Извольте получить расчет. Мосты в расчете на такие сверхредчайшие бедствия не строят. А раз вашему мосту такой ураган нипочем, так сколько же вы в него лишнего материала и денег вбухали, сколько рабочего времени перерасходовали»!

Технолог – еще больший реалист, чем конструктор. Ведь это он осуществляет замыслы последнего. Он решает вопросы, как, где, кому и чем делать. Технология – это свод приемов и способов переработки сырья в изделие.

Технолог – полководец цеховых инженеров, литейщиков, токарей, слесарей, маляров, штамповщиков; он ведет строителей по пути, не всегда самому прямому, но наикратчайшему.

Достоинство изделия – это что-то вроде дроби, в числителе которой стоит качество изделия, а в знаменателе – его себестоимость.

Технолог числитель этой дроби старается сделать бóльшим, дерется за высокое совершенство изделия. Знаменатель же он стремится сделать как можно меньшим – высокое качество изделия должно дополняться его низкой себестоимостью. Технолог не потребует для детали зеркальной шлифовки, если она может превосходно выполнить свои обязанности, оставаясь и шероховатой. Но там, где снижение точности ухудшит качество изделия, технолог неумолим.

Боевая дружба конструктора и технолога – дружба настоящая, без поблажек к слабостям другого, основа успешной работы производственного коллектива.

МАТЕРИАЛ – ФОРМА – ОБТЕКАЕМОСТЬ

Раньше всех начнет работать конструктор, и первой его задачей будет отыскание формы кузова. Очертания кузова – лицо всего автомобиля, но этого мало. От формы зависит и такое важное свойство, как быстроходность машины.

Выбор материала, из которого будет сделана вещь, во многом определит форму изделия. Всякий материал имеет особый характер своего внутреннего строения. Внешние очертания изделия дают в какой-то степени гигантски увеличенный портрет этого характера. Прямолинейность, вытянутость слоев древесины повторяются в прямолинейности бревен, досок, крыш, ящиков, табуреток.

Характер материала строптив. Всеми силами материал противится нарушению своих внутренних свойств. Грубостью тут не возьмешь. Станешь гнуть в дугу доску – сломаешь доску, и все. Закругленная форма не в характере дерева. Раньше кузовы делались из дерева. Они походили на кареты. При малых скоростях автомобилей того времени это было терпимо. А вот попробуй такое сооружение передвигать с современной скоростью сто с лишним километров в час. Могучей ладонью ветер упрется в переднюю вертикальную стенку, свистопляска воздушных вихрей будет тянуть ящик-автомобиль назад. Не годится карета для высоких скоростей. Нужна обтекаемая округленная форма. Надо проскальзывать сквозь воздух, а не идти напролом. Инженеры знают, как вышколить материал, как сделать его покладистым. Можно и дерево согнуть, но до известной степени. Сделать из дерева обтекаемый кузов трудно.

У деревянного кузова есть и еще грехи. Он недостаточно жесткий. В стыках он скрипит, как расшатанная табуретка. И, наконец, он слишком тяжелый. Расчет убеждает, что кузов из легкого дерева будет в полтора раза тяжелее металлического кузова того же размера и притом много менее прочным. Деревянные кузовы остались только на грузовиках. Корпус кузова легкового автомобиля делается целиком из листовой стали. Он безопасен, легок, прочен, бесшумен.

Штамповкой ему можно придать любую форму.

У металлического кузова появляется сейчас сильный соперник – кузов из пластмассы. У него много преимущества – детали не нужно красить, проще отделка.

Он еще молод и пока что гость в автомобильной промышленности, но будущее, безусловно, за ним.

Мы слишком часто видим автомобиль, чтобы замечать, как изумительно сделан кузов. И только иногда, встретившись на пустынной улице один на один с автомобилем, остановишься, провожая его долгим взглядом. Как чиста, как благородна его лишенная накладной «украшательности» форма, какой он ладный, прогонистый, весь нацеленный вперед. Правда, если бы конструктор гнался за максимальной обтекаемостью то кузов походил бы на огромную застывшую каплю. Но такая форма режет глаз, и ее применяют только для рекордных гоночных машин. Для серийной машины она не годится. В форме автомобиля слились воедино и техника и эстетика.

Много разных автомобилей на свете, но во всем их разнообразии отчетливо выделяются три типа кузовов.

Первый – это кузовы автомобилей массового производства. Форма их непостоянна и часто меняется в зависимости от моды, как фасон дамского платья.

Второй – кузовы солидных фирм, которые имеют в формах кузовов свои фирменныe стабильные особенности. Если уж продолжать аналогию, стиль их так же мало меняется, как покрой мужского костюма.

И, наконец, третий тип – кузовы-уникумы, производимые по особому заказу, с максимумом комфорта. Форма их строга и несколько даже консервативна. Они старомодны и все же красивы, как фрак артиста.

Советские конструкторы создали свой стиль автомобиля. Простота, солидность, динамичность формы и, наконец, комфортабельность – вот требования, предъявляемые к кузову советского автомобиля высшего класса.

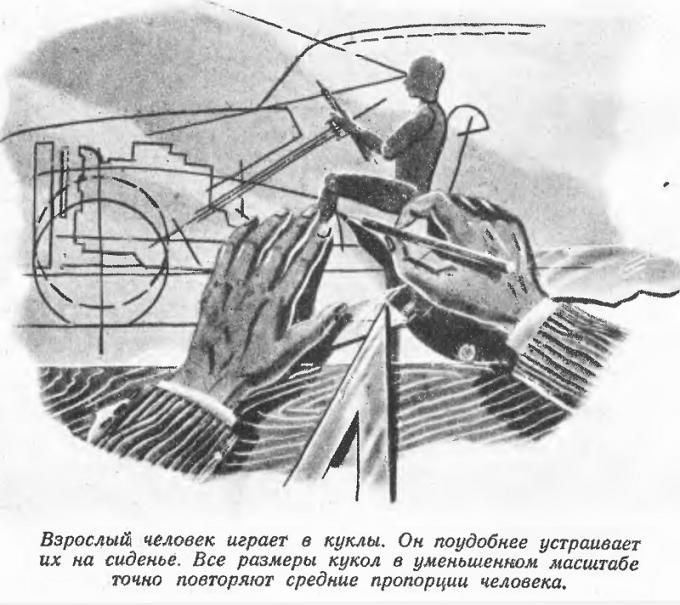

УЮТ ИЗМЕРЯЕТСЯ ЧИСЛОМ

Взрослый человек играет в куклы, Он поудобнее устраивает их на сиденье, заставляет откидываться к стенке, поворачивает лицом друг к другу. Тщательно сделаны миниатюрные человечки,– все их размеры в пятикратно уменьшенном масштабе точно повторяют средние пропорции человека. Конструктор заставляет кукол привставать, пролезать в дверцы размером с книжную обложку.

Обтекаемость кузова – обтекаемостью, красота – красотой, но надо в первую очередь позаботиться о будущих пассажирах и о человеке, треть жизни которого пройдет внутри автомобиля, – водителе, обеспечить ему удобство управления. Чтобы машина была комфортабельной, она должна иметь достаточную высоту потолка, удобную ширину, длину и высоту подушек. Дверь должна быть такой, чтобы в нее не входить, согнувшись в три погибели, и не протискиваться ужом. Комфорт – это уют, ощущение удобства. Уют не вещь, однако и его научились измерять числом. Машина тем комфортабельнее, чем шире ее сиденье, чем длиннее кузов, чем шире двери. И вот условились сложить выраженные в дюймах:

- ширину переднего сиденья;

- ширину заднего сиденья;

- внутреннюю длину кузова;

- ширину передней и задней дверей.

Сумму эту называют комфорт-фактором. Скажет один конструктор другому: «У этой машины комфорт-фактор – 250», а тот качнет головой: «Что же это вы опростоволосились – некомфортабельная машина получилась». А вот если 300 – это хорошо. Комфорт-фактор дает приблизительное, но в общем довольно-таки верное представление о комфортабельности. Можно, конечно, сделать машину с высоким комфорт-фактором, с дверью широкой, как ворота, но зато с сиденьем узким, как велосипедное седло, однако такой автомобильный урод в счет идти не может. Комфорт-фактор из года в год растет. У автомобиля «Кадиллак» он с 1930 по 1940 год вырос с 256,5 до 301.

После определения расположения сидений, дверей, окон и т.п. конструктор делает обвод предельного основного контура. Замысловатая линия очерчивает запретную зону, внутрь которой при дальнейшем проектировании формы кузова залезть нельзя, – это ухудшит комфорт.

СМОТР РИСУНКАМ, МОДЕЛЯМ, МАКЕТУ

Все. Закончен обвод основного контура. Теперь пора искать форму кузова – начать главную работу. Вместе с конструктором над формой кузова работают художники и скульпторы-модельщики.

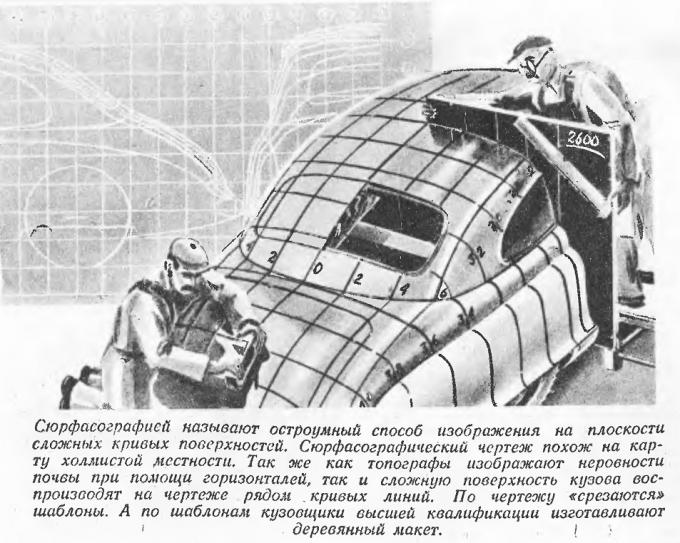

Сотни эскизов и набросков делают конструктор и художник, десятки рисунков в перспективе и красках. Но только по рисунку трудно как следует почувствовать форму кузова. Она ограничена сложной изогнутой поверхностью. И скульпторы-модельщики вручную, соперничая с Иваном Москвиным, делают из воска, гипса и дерева модели будущей металлической машины. В аэродинамических трубах, на сквозном, резкам ветру крошечные автомобили держат экзамен на обтекаемость. В конструкторском бюро технолог – частый гость. Он обсуждает с конструктором возможность отштамповать детали, помогает ему своими советами. Наконец устраивается смотр рисункам и моделям. Собрались руководители предприятия, конструкторы, инженеры.

Неторопливо рассматривается рисунок за рисунком, модель за моделью. Решение принято. Выбранная модель или рисунок кладется в основу будущей конструкции.

Теперь задача – сделать макет кузова в натуральную величину. Возможные мелкие дефекты формы тоже увеличатся вместе с масштабом и станут более заметными.

К делу приступают мастера циркуля, линейки и угольника. Теперь необходим уже не рисунок, а доскональный, точный чертеж. По нему будут заготовлены шаблоны контурных поверхностей макета, выкройки частей, из которых он будет состоять.

В течение одного-двух месяцев чертежники-кузовщики оканчивают компоновочный чертеж. По нему разрабатываются, или, как говорят кузовщики, срезаются, шаблоны. А по ним 10 кузовщиков высшей квалификации изготавливают деревянный макет, Его отделывают, как настоящую машину: окрашивают, полируют, обивают изнутри, ставят сиденья. На постройку макета уходят 1,5–2 месяца.

У деревянного автомобиля собираются все специалисты кузовостроения. Художники и скульпторы доводят поверхность до более совершенной формы. Конструктор забирается в машину, проверяя ее комфортабельность, правильность и удобство расположения сидений, дверей, окон. Усевшись на место шофера, просматривает, хорошо ли видна дорога.

Технолог вместе с конструктором продумывает вопрос о деталях кузова и о штампах для них.

После всех изменений и доделок макет представляется на утверждение.

ПРОИЗВОДСТВЕННЫЙ ЩИТ

Макет утвержден. Теперь надо разработать силовую схему кузова – усилить его стойками и раскосами, определить места стыков между отдельными деталями его и по формулам механики рассчитать каждый элемент кузова. Надо сконструировать двери, окна, форточки, арматуру, электрооборудование, сиденья, пепельницы, ветровое стекло.

Кузов должен быть бесшумен – дело конструкторов решить, где, как и какие прокладки нужно проложить, чтобы он не тарахтел на ходу. Надо подумать о резиновых обкладках для окон и дверей, чтобы они закрывались плотно. Всего не перечислить.

Вея эта грандиозная работа делится между несколькими конструкторскими группами: собственно кузовной, арматурной, электрооборудования, резиновых изделий и т.д. Разделение труда упрощает работу, порождая, однако, новую заботу. Очень важно, чтобы были взаимно увязаны узлы, разработанные смежными конструкторскими группами. Нужно, чтобы задний фонарь плотно прилегал к соответствующему участку поверхности кузова, чтобы ручка дверного замка точно соответствовала толщине двери с учетом обивки и отделки, и т.д.

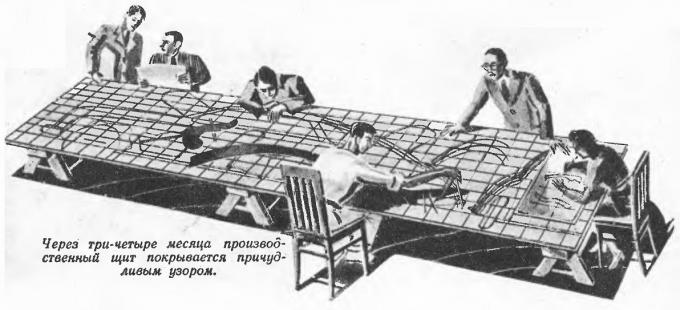

Эти вопросы руководители групп увязывают, встречаясь у производственного щита.

Производственный щит – главный технологический документ для изготовления рабочих чертежей – деталей кузова, его сборки, проектирования и изготовления штампов и приспособлений. Значение его в производстве огромно. Он зарождается после утверждения форм кузова и сходит со сцены только с прекращением выпуска автомобиля этой марки.

Производственный щит – это алюминиевый лист, высотой в рост человека и длиной в пять метров. Его покрывают несколькими слоями белой краски и затем тщательно полируют. Бумага не годится: она может покоробиться, дать усадку, – это вызовет нарушение размеров.

Работа на щите требует особой тщательности.

Значение точности здесь огромно. В прошлые времена представитель одной американской автомобильной фирмы подкупил за большие деньги конструктора, работавшего в другой автомобильной компании, – задержать выпуск машин, предназначаемых для рекламной выставки. Конструктор сделал ошибку на щите на 1,5 миллиметра. Этого оказалось достаточно. Детали кузова не сошлись, выпуск был задержан на два дня, и это решило победу первой фирмы.

Щит является как бы эмблемой коллективного технического творчества. Оно напоминает работу пчел в пчелином улье. Вначале на щит наносят сетку со стороной квадрата в 200 миллиметров. Точность ее максимальная – она основной мерительный инструмент. Это напоминает закладывание вощины в рамку улья.

Подобно тому, как ячейки вощины потом заполняются медом, в квадраты сетки щита вписываются чертежи деталей, разработанные конструкторами различных групп. Слаженно работают конструкторы, увязывая с соседями по щиту свои детали. Врать на щите нельзя! Подведешь весь коллектив – вольешь ложку дегтя в добытую с таким трудом бочку меда.

Через три-четыре месяца щит покрывается причудливым узором, от которого у свежего человека рябит в глазах. А опытный кузовщик-шаблонщик свободно разбирается в этой паутине, читает ее, как обычный чертеж.

ОПЫТНЫЙ ОБРАЗЕЦ

Производство не ждет. Работа конструкторов еще в полном разгаре, но не успеет деталь уместиться на щите, как, скопированная на кальку, она перекочевывает в экспериментальный цех. Экспериментальный цех подчиняется отделу главного конструктора, – это его вотчина. Здесь будет изготовлен опытный образец новой машины. До массового или серийного выпуска еще далеко. Прежде всего, новая конструкция должна выдержать выпускной экзамен, воплощенная уже не в макет, а в готовый, настоящий автомобиль.

В экспериментальном цехе есть свой технолог. Он составляет план работ по созданию опытного образца, устанавливает очередность изготовления деталей, дает конструкторам задания на проектирование приспособлений и инструментов.

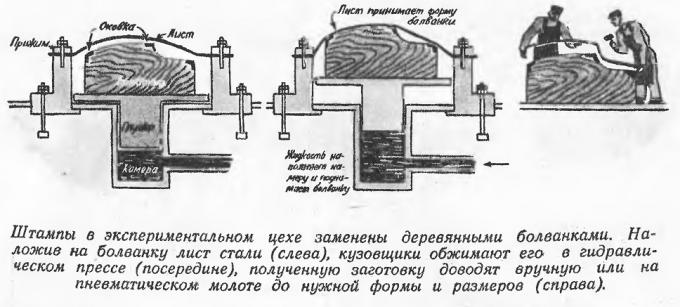

Технология в экспериментальном цехе упрощенная. Цеху надо выпустить всего-навсего одну машину. Штампы заменяются болванками. Однако качество опытного образца должно быть не ниже машины, изготовленной совершенными способами. Поэтому в экспериментальном цехе работают мастера-кудесники – рабочие высшей квалификации. Кроме того, при изготовлении деталей и сборке образца не раз обнаруживаются возможности улучшить конструкцию. Это требует от работников цеха высокой технической культуры, инициативности и изобретательности. Экспериментальщики – помощники конструктора, продолжатели его дела.

Болванка для кузовщиков экспериментального цеха – это все равно что колодка для сапожника. Да и делается она также из дерева. Дерево для болванок берут очень твердое и вязкое – граб или красный бук. Обувщики на колодку натягивают кожу; у кузовщиков дело сложнее – на болванке они должны отформовать стальной лист. Вручную эту работу не выполнишь. И кузовщики, наложив на болванку лист стали, обжимают его в гидравлическом прессе. Полученную заготовку доводят вручную или на пневматическом молоте до нужной формы и размеров, В местах стыков эти заготовки обрабатываются особенно прилежно, с точностью до 0,5 миллиметра. Стык – наиболее ответственный участок, – края соседних частей должны здесь идеально точно совпадать.

Детали арматуры и изделия опытного образца приготавливаются на станках, а затем доводятся вручную, после этого подвергаются покрытию цинком, хромом, эмалью.

Общая сборка кузова производится на чугунной плите размером с железнодорожную платформу. Она прорезана сеткой, повторяющей сетку производственного щита. Поглядывая на щит, сборщики немедленно находят на плите место для той или иной детали. Сетка служит для измерений при сборке.

После сборки и сварки опытного образца к кузову направляются сплавщики и рихтовщики. Их задача – уничтожить все неровности.

Автогенной горелкой растапливают на смазанном кислотой кузове свинцовый сплав и размазывают его деревянной лопаточкой, как масло, заполняя все впадины. Затем поверхность зачищается напильниками и шкуркой. Рихтовка – важная и сложная операция – кузов получает окончательную скульптурную отделку. Художники и конструктор проверяют качество рихтовки на глаз и на ощупь. Голой ладонью, а потом надев перчатку, гладят они кузов. Голая ладонь ощущает только шероховатости, а пологих неровностей не заметит: «из-за деревьев леса не увидишь». Надев перчатку, шероховатостей не ощутишь, а покатые неровности чувствуются превосходно.

После первой рихтовки кузов покрывают червой краской. На лаковой поверхности ярко выделяются световые блики. В тех местах, где поверхность кузова выполнена чисто, блики лежат ровные, спокойные, как на глади тихого озера. На участках же неровных, шероховатых блики дробятся, как в воде, подернутой рябью. Эти участки снова рихтуются. И так до тех пор, пока поверхность не станет хорошей, гладкой, приятной и на глаз и на ощупь. После рихтовки кузов с рамой ставят на колеса и начинают окончательную отделку. Шпаклюют, шлифуют, наносят в семь слоев краску и тщательно полируют.

А внутри кузова своим чередом кипит работа – укладывают электропроводку, ставят сиденья, стекла, заканчивают обивку и внутреннюю отделку.

Ну, кажется, все. Еще раз все тщательно осмотрено, окончательно отрегулирована ходовая часть, и вот новая машина, сверкая лакированной поверхностью, бесшумно выходит из ворот цеха, провожаемая гордыми и любовными взглядами своих творцов.

ПОСЛЕ ГОСУДАРСТВЕННОГО ЭКЗАМЕНА

Машина сдает окончательный экзамен на дороге, а движении. В пробеге, в различных условиях инженеры испытательной лаборатории проверяют прочность кузова, его бесшумность, комфортабельность, скорость машины и удобство управления. Обо всех конструктивных и производственных недостатках оповещаются конструктор и технолог.

Все изменения конструкции, необходимость которых выявлена испытанием, заносятся на производственный щит. Он приобретает завершенный вид. Машина утверждена к производству. Перед конструкторским отделом встает самая сложная по объему работа – разработка всех рабочих чертежей. Рабочий чертеж детали – это непререкаемый закон для производственников. Чертеж содержит все данные о форме, размере и материале детали, о чистоте и точности ее обработки. Разработка чертежей – трудоемкая работа. Одних размеров нужно поставить больше ста тысяч!

Одна из главнейших задач при изготовлении и сборке кузова – это сохранение установленной формы его поверхности и обеспечение правильной стыковки деталей. В дополнение к рабочим чертежам строят мастер-модель, по которой будут делать штампы деталей кузова.

Иной раз говорят – штампованное изделие, – и в голосе пренебрежительность: не художественная работа, не оригинальная. Это несправедливо. Штамп только размножает вдохновенную, оригинальную работу мастера.

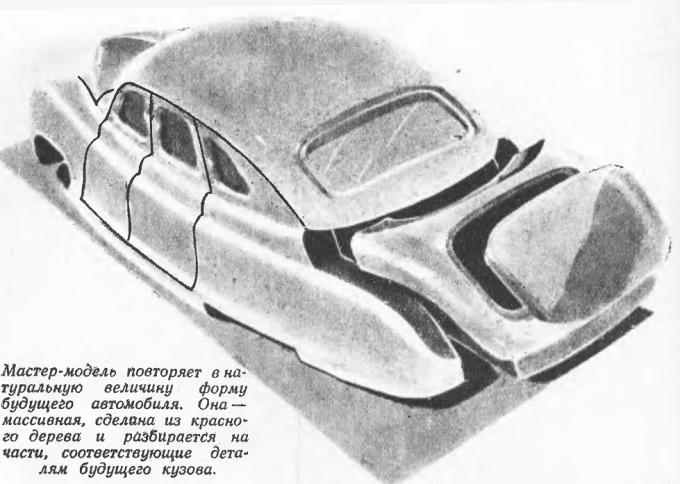

Мастер-модель повторяет в натуральной величине форму будущего автомобиля. Она не полая, как макет, а массивная и сделана из красного дерева с ювелирным изяществом и точностью даровитыми, ловкими руками модельщиков.

Модель разбирается на части, соответствующие деталям будущего кузова. Она зеркально отшлифована: чем глаже ее поверхность, тем меньше боится мастер-модель атмосферных влияний, – тем лучше она сохраняет свою форму.

Каждая секция модели служит образцом для отливки и отделки штампа. Границы между отдельными секциями определяют расположение сварных швов строящегося корпуса кузова.

Хранят мастер-модель, как и производственный щит, бережно, в особом помещении, с неизменной влажностью и температурой.

ПРИКАЗЫ ПО ПРОИЗВОДСТВЕННОЙ АРМИИ

Конструкторский отдел заканчивает рабочие чертежи кузова, а тем временем технологический отдел определяет оснастку для массового производства и проектирует теперь уже более совершенные штампы, приспособления, инструмент. От работы технолога зависит успех всего завода. Он должен так организовать технологический маршрут, чтобы деталь шла от одного рабочего места к другому, всегда вперед, без возвратных движений.

Все должен обдумать технолог: и то, как лучше, качественней изготовить деталь, и то, как это выгоднее сделать.

Вот перед ним чертеж двери кузова. Где ее делать, в кузовном цехе или прессовом? Для небольшой серии выгоднее ее делать на простых приспособлениях наполовину вручную – следовательно, в кузовном цехе. А при массовом – в прессовом. Там можно применить более совершенный инструмент и максимально механизировать работу. На основе этих соображений технолог принимает решение, и оно становится законом для технических отделов цехов. Технолог разрабатывает технологические карты – своеобразные приказы по всем родам производственных войск. В них точно, ясно, как и подобает приказу, перечислен инструмент – рабочий и измерительный, приспособления, указана норма времени для приготовления детали, режим работы и класс точности обработки детали. Приказ технолога должен быть выполнен неукоснительно.

Технология изготовления любого изделия, материала, продукта – это правила, правила и еще раз правила. Строго она напоминает: в этом месте надо полировать, а не шлифовать, здесь закалить, а здесь отпустить, тут требуется такой-то класс точности, смотрите не спутайте порядок операций и т.д. и т.п..

Несоблюдение и нарушение технологического процесса влечет за собой снижение качества изделий – брак, влечет перерасход материалов, энергии, простой оборудования, увеличение себестоимости, падение производительности труда.

Технология должна соблюдаться в каждой мелочи. Например, в изготовлении двери кузова есть операция проверки хода стекол. Она заключается в том, что в дверь вставляется соответствующий стеклу шаблон, передвигая который проверяют зазоры и устраняют неполадки и заедания. Что же произойдет, если эту операцию опустить? Хорошо, если дверь забракуют перед установкой на кузов. Хуже, если дверь все же будет поставлена и при монтаже стекло лопнет. И уж совсем плохо, если стекло кое-как вставят – начнутся неурядицы в эксплуатации. Стекла на ходу будут дребезжать, биться, и хорошая машина из-за плохого стекла станет неполноценной.

Технология – железный закон производства.

Верный помощник технолога – отдел технического контроля. Это глаза и щупальцы завода, которыми проверяется качество изготовляемой машины в полном соответствии с чертежами и техническими условиями. Все должно быть проверено, начиная от винтика и кончая общей сборкой. И работники ОТК усердно изучают конструкцию кузова и технологию его производства, разрабатывают и готовят мерительный инструмент и контрольные приспособления. Наравне с производством они отвечают за качество продукции.

СТАНОК «С ВЫСШИМ ОБРАЗОВАНИЕМ»

Штампы – узкие специалисты. Обязанность каждого штампа – производить одну единственную операцию, но зато уж эту операцию штамп производит с удивительной точностью и мастерством. Есть штампы для вытяжки, изгибающие материал нужным образом, есть штампы для обрезки, просечки, отбортовки и других штамповочных операций.

Штамп – сложный механизм, имеющий свои детали и рабочие части. Вот один из штампов для вытяжки панели двери. Он имеет матрицу, пуансон, прижимные кольца, выталкиватели, съемники, направляющие пружины и т.д. Для приготовления той же двери требуется большое количество различных штампов. В сумме все они составляют дорогостоящую массу высококачественного металла весом в несколько тонн. По проекту конструктора по штампам и по мастер-модели производится отливка деталей штампа. Одна из сложнейших операций при изготовлении штампа – это обработка лицевых, рабочих сторон его. Выполняет эту работу станок «Келлер». Он работает, как слепой скульптор. Одна его рука – электрический щуп – двигается по поверхности мастер-модели; другая рука, вооруженная фрезером, точно повторяет движения щупа. Получается металлическая копия секции мастер-модели. Работает станок медленно, осторожно, но безукоризненно точно. Недаром его называют станком «с высшим образованием».

Штампы – это 80 процентов всей оснастки массового производства кузова. Работа конструктора по штампам исключительно важна, От конструкции штампа зависит его производительность и качество всего кузова. Работа по изготовлению штампов, приспособлений и инструмента идет-параллельно постройке опытной серии из 10–12 машин. Опытная серия создается на основе так называемой «обходной технологии». Используется частично оснастка, применявшаяся в экспериментальном цехе, дополненная новыми, подоспевшими к этому времени приспособлениями. «Обходная технология» совершеннее, чем технология изготовления опытного образца. Однако менее совершенна, чем та, которая будет применена в массовом, установившемся производстве, По мере подготовки основной оснастки – штампов и инструментов – она включается в производство опытной серии, и постепенно «обходная технология» превращается в полную.

АРМИЯ ИДЕТ В ГЕНЕРАЛЬНОЕ НАСТУПЛЕНИЕ

Наконец оснастка готова. Собраны и опробованы образцы кузовов, изготовленных новым нормальным процессом. Со смежных заводов, институтов и лабораторий получены новые радиоприемники, стеклоочистители, специальные авточасы, обогреватели, новые виды резины, сукна, кожи, стекла, войлока, пластмассы, пробки. Все эти приборы и материалы также прошли различные испытания и тщательную проверку качества.

Технолог еще раз выверяет технологию; Приказы, дополненные технологические карты вручены всем начальникам подразделений, доведены до каждого бойца производственной армии, и она идет в генеральное наступление – начинается бесперебойное массовое производство.

Во всех городах, во всех уголках нашей страны можно видеть красавицу машину, бесшумно летящую по улицам.

Сталь Мариуполя и Урала, шерсть с плоскогорий Памира, хлопок с солнечных долин Туркмении и Казахстана, гагачий пух с Крайнего Севера, каучук и пробка с Кавказа и. из Одессы, стекло из Горького и Донбасса, кожа из Осташкова – вся наша родина участвует в создании автомобильного кузова.

А на его лаковой поверхности играют, перемигиваясь, плавно текущие блики, как признак совершенства формы и конструкции.

Так рождается кузов!

источник: Б. ОРЛОВ (завод имени Сталина), В. БОЛХОВИТИНОВ «Рождение кузова» «Техника-молодежи» 1945'07-08, с. 18 – 23