Статья с канала «DL24 | История авто» на яндекс-дзене от 23 июня 2021 года.

В прошлом, когда деревья были большими, а автомобили — железными, на заводах при их производстве широко использовалась ныне почти забытая технология, в которой свинцово-оловяный припой применялся для маскировки технологических швов, стыков панелей и прочих следов изготовления. В памяти обывателей она осталась в виде легенды о лужёных кузовах «Победы» и 21-й «Волги», которые якобы полностью облужены и потому не гниют. Увы, с реальностью этот миф не имеет практически ничего общего, да и в целом наши современники имеют довольно слабое представление об особенностях заводской технологии изготовления автомобильных кузовов в сороковых-пятидесятых годах. А это ведёт к появлению искажённого представления о данном процессе.

Кто-то, к примеру, утверждает, что наличие припоя на кузове — не более, чем следствие низкого качества штамповки, а использовался он для маскировки возникающих при ней многочисленных дефектов. Противоположная точка зрения состоит в том, что припой использовался только на кузовах дорогих и высококлассных автомобилей, производители которых могли позволить себе широко использовать малопроизводительный ручной труд, и его наличие говорит, напротив, о высоком качестве автомобиля и вниманию производителя к его внешнему виду.

Впрочем, мифы — это только повод: мне давно уже хотелось подробно написать про использование опайки припоем в контексте отечественного и мирового автомобилестроения, и сделать это одновременно с опровержением постоянно встречающихся в любительских публикациях, но не соответствующих действительности утверждений будет вдвойне приятно.

Замечание относительно терминологии. В нижеследующем тексте данный процесс преимущественно именуется «опайкой» — термин, обычно используемый в современной практике реставрационных работ и литературе, посвящённой реставрации ретро-автомобилей. В документах того времени использовался термин «пропайка», но встречается также и «опайка», и другие варианты. В современном ГОСТе для любого процесса нанесения припоя на поверхность металла закреплён термин «лужение», хотя и безотносительно конкретно кузовного производства. Я свой выбор сделал — вы же вольны называть его тем словом, которое вам больше нравится.

В этой части статьи мы разберём один из вариантов первого мифа, который касается конкретного автомобиля — советской «Победы» М-20, выпускавшейся на Горьковском автозаводе с 1946 по 1958 год. Дело в том что с чьей-то лёгкой руки по Интернету стала гулять информация о том, что на кузове этого автомобиля олова, использованного на заводе для исправления вмятин и прочих дефектов, якобы настолько много, что именно оно, а не сталь, преимущественно определяет форму его кузова, а общее его количество на каждом кузове «Победы» достигает «70 килограммов» (конкретная цифра может варьировать — 15, 17, 20, 25, 50 килограммов… кому сколько не жалко). Миф этот довольно-таки обидный и в целом не более близкий к реальности, чем легенда о «лужёном кузове», но всё же имеющий под собой определённое историческое основание; какое именно — будет сказано ниже по тексту. Для начала же нужно немного рассказать о самом процессе.

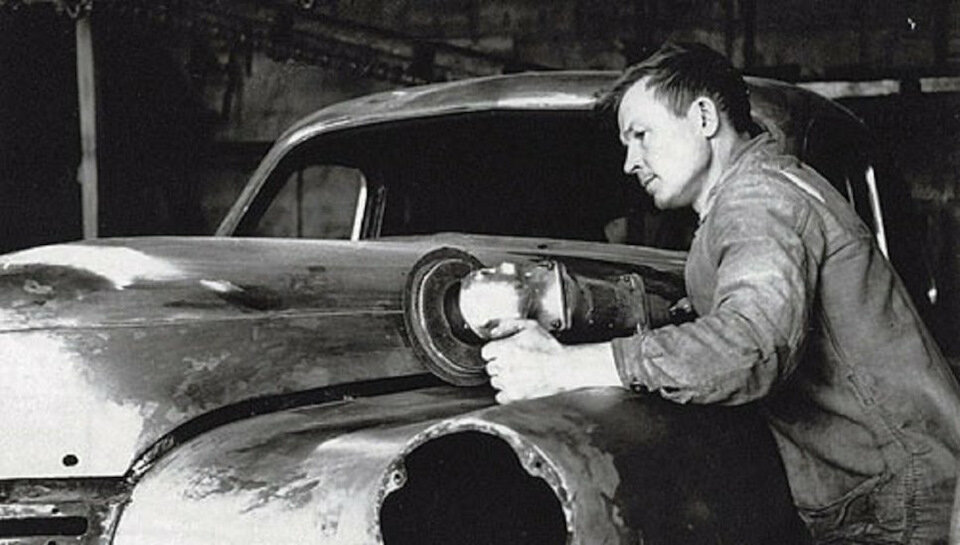

Суть процесса опайки швов достаточно проста: после зачистки и рихтовки на шов наносился флюс, служивший для лучшего растекания припоя, металл кузова локально прогревалась газовой горелкой или паяльной лампой, а затем в зону нагрева вводили стержень свинцово-оловянистого припоя (около 20% олова, остальное свинец). Наплавленный на кузов припой разравнивали лопаткой. После химической нейтрализации флюса опаянное место шлифовалось абразивом. Это очень и очень краткое, хотя и достаточное для наших целей изложение — на самом же деле технология крайне нюансна и требует от исполнителя большого терпения и опыта.

Более подробные описания данной технологии с точки зрения практики современного кузовного ремонта можно найти в цикле статей «Лужение и пайка автомобильных кузовов» (ч. 1, ч. 2, ч. 3, ч. 4), а также связанных ним видео на канале, ссылка на который приведена выше. Это всё равно не совсем то, чем занимались на автозаводах 60-70 и более лет назад, но сам базовый принцип очень близок.

Стоит отметить, что данный процесс очень часто путают с распространённым в среде американских хотроддеров и кастомайзеров (мастеров определённых направлений в тюнинге автомобилей) процессом выравнивания и коррекции поверхности кузова автомобиля при помощи припоя, который очень близок по сути, но всё же не идентичен технологии опайки швов и стыков, использовавшейся в сороковые и пятидесятые годы в заводских условиях. Конкретно, техника наплавления припоя примерно та же, но цели и задачи — различны.

Не путайте, пожалуйста, автомобильные заводы с американскими хотроддерами и кастомайзерами: в массовом производстве форму поверхности кузова задают штамповкой, а не нанесением припоя

Собственно говоря, сегодня намного легче найти информацию об использовании пайки припоем в тюнинге, чем на автозаводах в прошлом, что ведёт к дополнительной путанице — цели и особенности использования припоя в «кастомайзинге» начинают переносить и на заводскую технологию. На самом деле на автомобильных заводах припой использовался преимущественно не вместо шпаклёвки, как это имеет место при тюнинге и единичном изготовлении «кастомных» автомобилей, а в качестве функционального аналога современного шовного герметика. Свойства этого материала таковы, что он может использоваться и в том, и в другом качестве, но основной «ипостасью» его в заводской технологии было всё же именно заполнение швов.

Правда, с одной существенной оговоркой: обработка швов кузова в сороковые — пятидесятые годы это совсем не то же самое, что их обмазывание шовным герметиком в наше время; требования к их внешнему виду были совсем другими, и во многих случаях швы почти буквально «штукатурились» припоем до полностью гладкой поверхности. Но это было как раз нормальной, предусмотренной конструкцией автомобиля технологической операцией, а не маскировкой дефектов.

Что касается шпаклёвки, то она тоже применялась в те годы в заводских условиях, но её свойства позволяли заполнять только очень небольшие неровности, вроде рисок и царапин на поверхности металла.

Говоря конкретно о «Победе», с самого начала приходится признать, что авторы как исходного мифа про лужение, так и отпочковавшегося от него негативного варианта очень плохо знакомы с заводской технологией производства автомобильных кузовов. Более того — они, видимо, не представляют себе даже того, в каком количестве эти кузова заводу приходится выпускать для поддержания темпов производства. Иначе глупых мыслей про массовое использование ручного исправления вмятин на кузовщине при конвейерном производстве попросту не возникало бы в их головах.

Предоставляю вам самим судить о том, насколько реально для завода, выпускающего 20…30 тысяч автомобилей в год, или около 100 автомобилей в день (масштабы выпуска «Победы» после 1950 года), а тем более — 50…60 тысяч автомобилей в год и примерно по 200 автомобилей в день (ГАЗ-21 после 1959 года), на каждом экземпляре (а дефекты штамповки носят обычно именно повторяющийся характер, в силу самой сути этого процесса) заниматься ручным выравниванием поверхности каждой панели «по бликам» (с проявочными слоями краски, и так далее), подгонкой панелей друг к другу, наращиванием торцов панелей для уменьшения или выравнивания зазоров, и т.п. И всё это — за две восьмичасовые смены в день, по каковому графику работал Горьковский автозавод им. Молотова в послевоенные годы. Лично у меня такая картина никак не складывается. Технология «выведения» кузова перед окраской сама по себе мягко говоря не быстрая, даже при использовании современных материалов, а уж с припоем — процесс и вовсе происходит черепашьими темпами, и больше подходит для кустарной мастерской, чем для завода, выпускающего сотни автомобилей в день.

Да и не было на заводе необходимых для этого сотен рихтовщиков и паяльщиков. На самом деле, в те времена на производстве наблюдалась как раз большая нехватка работников этих профессий, которые считались сложными и «творческими», требующими большого терпения и огромного опыта. Это не тот случай, в котором проблему можно было решить за счёт привлечения толп необученных рабочих, компенсируя недостаток качества количеством — хорошего рихтовщика или паяльщики, умеющего «чувствовать» поверхность кузова, растили годами.

Более подробно о том, для чего и где именно на кузовах ГАЗовских легковушек использовался припой, мы поговорим во второй части статьи. Сейчас же давайте до конца разберём миф о «десятках килограммов олова» на кузове «Победы» и посмотрим на его первоисточник — а также на то, насколько сильно информация из него была искажена и переврана создателями «оловянной мифологии». Однако, для правильного понимания приведённого ниже первоисточника необходим определённый контекст, для создания которого у читателя служит расположенный ниже предварительный текст, с которым я вас настоятельно прошу ознакомиться до прочтения приведённой после него газетной вырезки, поскольку иначе понять то, о чём в ней идёт речь, будет сложновато.

Итак, место действия — Горьковский автомобильный завод, время действия — весна 1946 года. На заводе полным ходом идёт подготовка к производству новой модели легкового автомобиля — М-20 «Победа». Это — первый автомобиль, массовое производство которого было подготовлено собственными силами советской промышленности: до этого штамповочное оборудование и пресс-формы кузова заказывались в США, даже на модели, разработанные более-менее самостоятельно. Поэтому задача перед горьковчанами стоит очень сложная и масштабная.

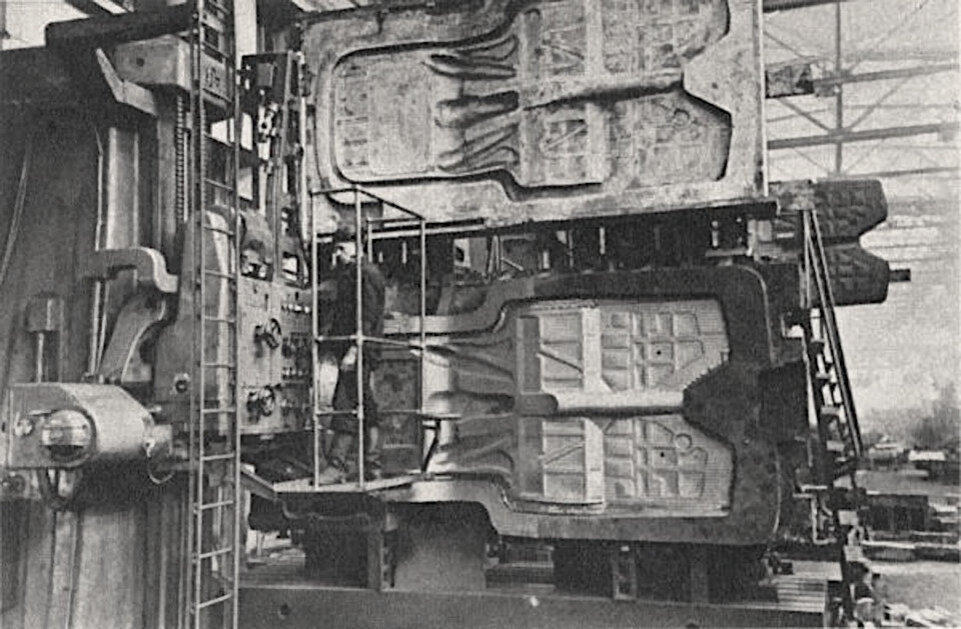

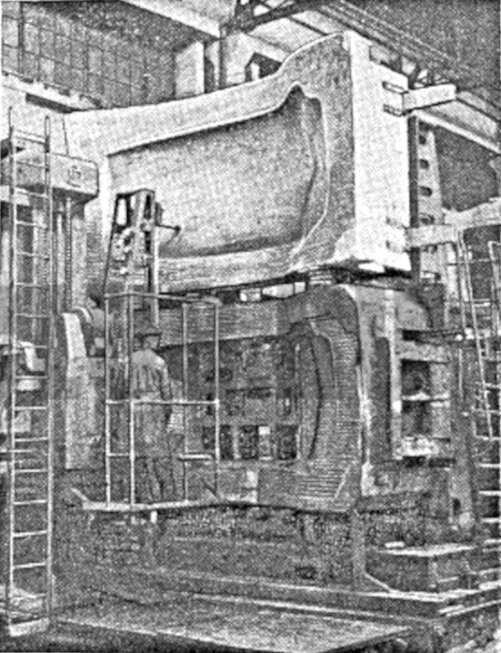

«Келлер» — электрогидравлический копировально-фрезерный станок, на котором изготавливаются пресс-формы для кузовных панелей. ИШО ГАЗ, весна 1946 года

Уже по большей части снята светомаскировка с окон, разобраны оставшийся с войны руины разрушенных немецкими бомбардировками зданий и сооружений, из цехов вывезен мусор… а в инструментально-штамповом отделе завода (ИШО) без остановки работают «келлеры» — копировально-фрезерные станки — которые переносят сложные пространственные формы будущих панелей автомобиля с изготовленных вручную деревянных моделей на поверхность будущих матриц и пуансонов пресс-форм. Пресс-форм нужно много, очень много: только за май по плану ИШО ГАЗ должен был сдать 35 особо крупных штампов, включая самые главные — те, на которых будут отштамповать пол кузова, крышу и части сварной боковины. А в общей сложности в производстве автомобиля должно было быть задействовано около 200 крупных, примерно 600 средних и несколько тысяч мелких пресс-форм, штампов и штампиков.

14 мая с копировально-фрезерного станка №3 участка крупных штампов келлеровщицы снимают матрицу внутренней панели передка (щита моторного отсека), параллельно идёт работа над пресс-формами передних крыльев. Другая бригада работает над самый сложным и трудоёмким в изготовлении элементом оснастки для производства кузова — крупногабаритным вытяжным штампом крыши, состоящим из матрицы, пуансона, прижимного кольца и каких-то там «ещё 85 различных деталей». Окончательно обработка матрицы завершается к 20 мая, а к концу 20-х чисел того же месяца окончена работа и над ответным пуансоном:

Хуже обстоят дела со штампами для пола кузова и сопутствующих деталей. Не дождавшись очереди на «келлеры», элементы пресс-формы для изготовления поперечины пола передка делают вручную на обычном вертикальном фрезерном станке:

К сожалению, в целом работа над оснасткой для кузова идёт с огромными проблемами и отставанием от графика. Из 35 крупных штампов за май штамповое производство сдало лишь 13, да и из этих два были приняты «условно», а по факту доделывались уже в июне. Исключительно медленно изготавливается и главный кондуктор, в котором осуществлялась финальная сборка и сварка кузова — его изготовление завершают лишь к 10 июня. Разумеется, в таких условиях график подготовки производства оказывается сорван: срок сборки первого кузова сначала передвинули на 10 июня, но и он остался на бумаге — ИШО так и не смог в установленный срок дать первые вытяжки крыши кузова, угловых панелей и панели приборов.

К 12 июня работу штампа налаживают, он даёт первые вытяжки крыши. Но на этом эпопея с ним не заканчивается, так как уже в 20-х числах того же месяца его потребовалось демонтировать с пресса и возвращать в штамповый цех №2 на доделку. И таких моментов при освоении автомобиля, увы, будет ещё очень много. Доходило до комичного: ещё 7 июня была осуществлена сборка пола первого кузова, но завершить её было невозможно из-за отсутствия единственной детали — серьги рессоры (видимо, под «серьгой» тогда понимали кронштейн на кузове). Первые партии изготовленных в колёсном цехе серёг ушли прямиком в брак. Были, впрочем, и успехи — так, 14 июня была получена первая штамповка внутренней панели передней двери, после чего программа по этим деталям была с опережением срока выполнена сразу за июнь и июль. Перевыполнена была и майская производственная программа по задним крыльям, крышкам багажника и лючкам бензобака.

Только к 21 июня в кузовном цехе №1 была осуществлена сборка и сварка первого кузова «Победы», который затем передали в сборочный цех для дальнейших технологических операций — установки навесных деталей, окраски, шлифовки и обойки (установки потолка и обивок). Правда, для того, чтобы этого добиться, кузовщики, так и не дождавшиеся штамповок крыши, панели передка, переднего кожуха пола, задней колёсной арки и многих других частей кузовных, были вынуждены эти сложные детали раскраивать и выколачивать вручную по деревянным мастер-моделям. Даже по состоянию на конец августа имелось не более 50% от положенного количества производственной оснастки — а выпускать автомобили уже было нужно. Никуда, впрочем, не годились и многие штамповки, сходившие со всё ещё находящихся в стадии наладки штампов — панели пола и крыши, поперечины пола, лонжероны и другие детали приходилось дорабатывать вручную, так как в своём исходном виде они никак не желали влезать в кондуктор.

Второй кузов поступил в сборочный цех 1 июля. Впрочем, на этом сборка автомобилей застопорилась — даже в середине месяца оба находившихся в работе автомобиля пребывали в том или ином состоянии неготовности из-за задержек с поставкой комплектующих. К 16 июля в кузовном цехе №1 был изготовлен серийный кузов №5 и начала сварка кузова №6, который был передан в сборочный цех к 25 июля, в цех сборки легковых машин — к десятым числам августа, а на готовый автомобиль стал похож лишь в середине того же месяца.

С самого начала судьба шестого кузова была нелёгкой. Даже сама процедура его транспортировки из кузовного цеха в сборочный вызвала эпического масштаба трудности: из-за того, что кузов был сдан кузовщиками не в «голом» виде, как предыдущие, а уже с установленными на него крыльями и облицовкой передка, он не уместился в предусмотренный для подъёма кузовов в расположенный на втором этаже сборочный цех шахтный подъёмник (а снимать навесные детали сборщики отказались, потому что знали, что обратно они просто так уже не налезут). Пришлось на полчаса останавливать главный конвейер, раздвигать стоящие на нём машины, ставить на него кузов и поднимать его наверх электроталями.

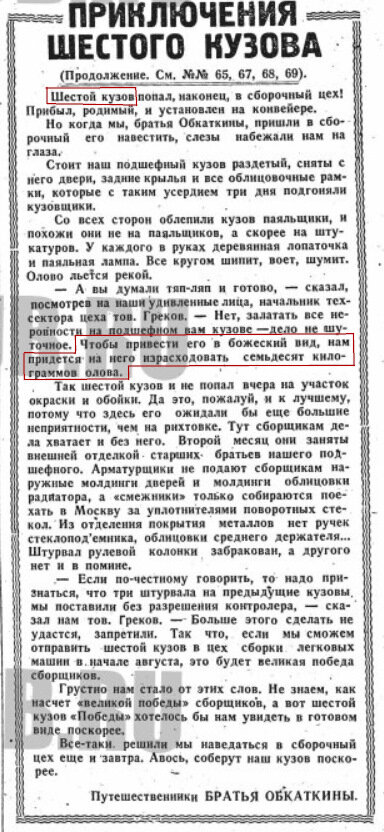

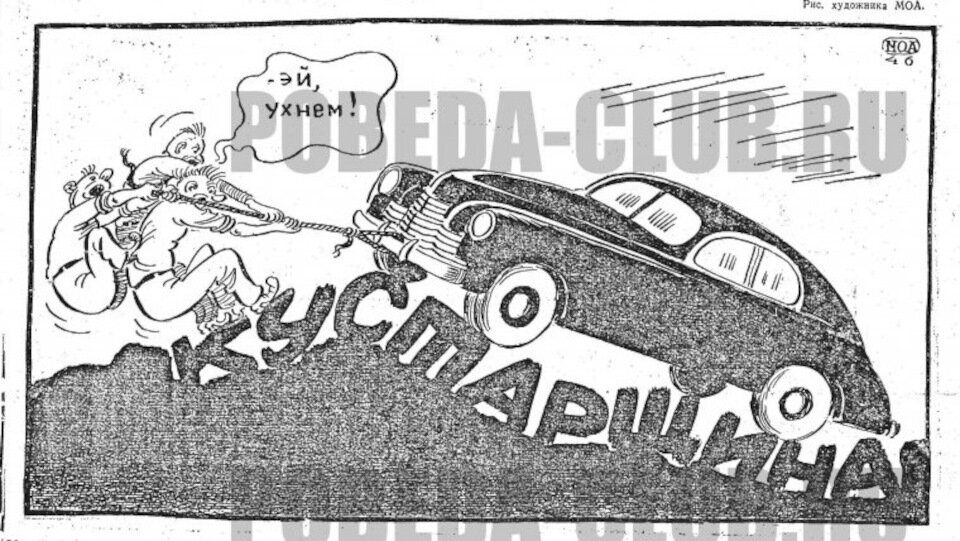

Именно после этих приключений произошло то, что описано в данной сатирической заметке, являющейся частью цикла «Приключения шестого кузова» из заводской газеты-малотиражки, выпускавшейся для работников автозавода работавшей на нём выездной редакцией газеты «Правда» (на основе публикаций которой и было построено приведённое здесь изложение процесса подготовки производства «Победы»).

Вот теперь — можно приступить к чтению самого отрывка:

Как говорится — без комментариев: именно так и выглядит штучная сборка первых экземпляров автомобиля из постановочной партии, осуществляемая «по обходной технологии» — то есть, технологии, временно замещающей нормальный производственный процесс, спроектированный для данной модели и впоследствии используемый при её массовом выпуске. Всего до конца 1946 года таким образом смогли собрать только 23 автомобиля. Причём они хоть и значились как товарные, но фактически большая часть из них осталась на заводе для различных испытаний. Да их и нельзя было сдать заказчикам, потому что они были частично некомплектны из-за того, что некоторые некритичные составные части автомобиля ещё не были освоены в производстве.

Освоение Победы в производстве выглядело как-то вот так. Но репку всё-ж таки вытянули совместными усилиями ГАЗа, НАМИ и отраслевого министерства

Мало-мальски массовое конвейерное производство «Победы» началось только в апреле 1947 года. Да и тогда шло оно «ни шатко, ни валко» — к февралю 1948 смогли собрать лишь тысячу автомобилей, а всего в первой производственной серии 1946-1948 годов было примерно 1700 машин (в среднем не более 100 машин в месяц, т.е. нескольких штук в день). По другой информации, за 1947 год всего была собрана 601 машина, а за 1948 — 4 549, что всё равно очень мало с учётом того, что машина формально находилась в серии уже два с чем-то года.

У этих машин кузова тоже были далеко не высокого качества — хотя и намного лучше, чем у самых первых серийных экземпляров, поскольку постоянно вводилась новая производственная оснастка и шла отладка уже сданной. Однако, конструкция «Победы» всё ещё оставалась сырой, а технология изготовления — не доведённой до ума, не позволяющей выпускать большие количества машин с приемлемым качеством и низкими затратами, что и является определяющим признаком массового конвейерного производства. Из-за обилия подгонок и прочих выполняемых вручную операций фактически каждый кузов получался «индивидуальным» — из-за плохой отработанности технологии многие штамповки жестянщикам всё так же приходилось дорабатывать вручную.

Главной причиной такой ситуации было то, что после войны с запуском в производство нового, современного легкового автомобиля очень сильно заторопились — «на всё про всё» заводу было отведено менее года. В результате «Победа» была запущена в серию без полноценных испытаний прототипов, а наращивание объёмов её выпуска попытались осуществить параллельно с отработкой технологии производства — то есть, по сути, ради исполнения установленных «свыше» сроков на заводе стали выпускать товарные автомобили по технологии, которая в лучшем случае годилась для изготовления опытной серии экспериментальных образцов.

В общем — подход «запустим в серию как есть, а доработаем уже в ходе производства», вполне работавший в годы войны с танками и самоходками, в случае легкового автомобиля потерпел логичный и вполне закономерный (с точки зрения современного наблюдателя) провал. Видимо, кое-кто забыл, что у «легковушки» помимо технических качеств есть ещё и качества потребительские — она должна иметь товарный вид, хорошее визуальное качество исполнения кузова, красивую отделку, быть комфортабельной и приносить минимальное количество проблем при эксплуатации — и на то, чтобы этого добиться в серии, нужно порой намного больше времени, чем для того, чтобы освоить производство того же танка.

Летом 1948 года «наверху» что-то начали подозревать: вместо крупносерийного конвейерного производства нового легкового автомобиля получился какой-то цирк с конями с рихтовщиками и паяльщиками. В сентябре по указанию Совета министров СССР конвейер остановили и стали разбираться, какого фига происходит, кто в этом виноват и что со всем этим делать. Но это — уже совсем другая история…

Видите, в чём проблема ? Фраза про «70 килограммов олова» изначально относилась к самым-самым первым автомобилям, которые собирались до запуска конвейера для отладки производственного оборудования. И, естественно, были напрочь кривыми и косыми, что и не мудрено: выколотка многих ответственных кузовных панелей осуществлялась вручную, без штампов. После этого — индивидуальная подгонка всех деталей на стадии сборки, ручная рихтовка дефектов геометрии, образовывавшихся на этапе выколотки, штамповки и сварки, ну, и в конечно итоге — «льющееся рекой» при подготовке к окраске олово…

Да ещё надо сделать скидку на сатирический жанр самой заметки, упомянутое в которой число может быть банальной гиперболой, преувеличением, цель которого — как следует «лягнуть» бракоделов с участков штамповки и сварки за плохую работу.

К серийным автомобилям, которые выпускались массовой серией в 1948-1958 годах, всё это имеет очень и очень опосредованное отношение. Они выпускались по совсем другой технологии, с намного меньшей долей ручного труда. Как и положено автомобилям, собираемым на конвейере. Уже сами приведённые здесь цифры масштабов выпуска великолепно показывают абсурдность сравнения вынужденно существовавшей на тот момент обходной технологии изготовления кузовов, с ручной подгонкой, рихтовкой и выравниванием панелей оловом, и использовавшейся впоследствии полноценной, крупносерийной: по обходной технологии автомобиль с кузовом №6 собирали месяц ! А после развёртывания массового производства таких автомобилей каждый день делали уже до сотни штук.

На этапе отработки автомобиля в производстве, при масштабах выпуска порядка десятков автомобилей в месяц, так работать было ещё можно. Но и тогда нормой такое положение дел ни в коем случае не считалось, и считаться не могло — качество автомобилей по всеобщему признанию было хреновым даже по меркам постановочной партии, и этим на заводе, несмотря на труднейшие условия первых послевоенных лет, совсем не гордились.

Хотя… у кого как. У строивших кузова ручной работы итальянских «карроцерий», к примеру, такое количество припоя было в порядке вещей. Например, с кузова концепта Lincoln Indianapolis работы Carrozerria Boano при реставрации сплавили достаточно олова чтобы заполнить половину 200-литровой бочки, да и с геометрией были большие проблемы — так, одно крыло оказалось на несколько сантиметров длиннее другого.

Качество кузовов старых Jaguar, Ferrari и Maserati под покрывающим многие их части толстым слоем припоя вообще «вошло в легенду»:

Jaguar… как много в этом слове для сердца жестянщика… слилось… припоя со швов… В общем — кустарщина интернациональна…

Именно поэтому не нужно верить в мифы об исключительном качестве кузовов автомобилей «ручной работы». Ценой огромных усилий ещё можно обеспечить идеальное качество кузова при изготовлении единичного прототипа, с соответствующим астрономическим ценником. Но если речь идёт пусть и о малотиражном, но всё же серийном, а тем более — коммерческом, производстве — без «срезания углов» не обойтись никак.

Универсальный девиз здесь такой же, как и при коммерческом кузовном ремонте: «стыдно, когда видно». А того, чего покупателю не будет видно — и стыдиться нечего. Это работает и для довоенной немецкой автомобильной промышленности, и для итальянских «карроцерий», и для английских производителей малосерийных спорткаров, и для наших правительственных ЗИЛов…

О том, как обстояли дела на серийных иномарках — см. часть третью данной статьи.

Это уже совсем не та Победа, которая была с массовыми дефектами штамповки и 70 килограммами олова. Та машина так и осталась в 1946-48 годах и на старом производственном участке

В 1949 году конвейер запустили вновь. К этому времени сходившая с него «Победа» второй производственной серии стала вполне зрелым в конструктивном и технологическом отношении автомобилем, переболевшим всеми «детскими болячками» и готовым к масштабированию своего выпуска до десятков тысяч в год. Для этого понадобился огромный объём работ: помимо изменений в конструкции машины самих по себе, которые уже потребовали полной переработки всей конструкторской документации, была переделана либо выполнена заново и большая часть производственной оснастки. Речь по сути шла о создании для существующего промышленного образца полностью нового технологического процесса, что составляет от половины до двух третей работы над новой моделью. Даже сам процесс сборки были частично перенесён на новые производственные площади, так как заводу вернули цеха, «отжатые» у него ещё до войны под производство авиамоторов, и на них было смонтировано современное производственное оборудование, включая 11 конвейеров различных типов.

Естественно, по мере развёртывания производства времени на длительную ручную доводку кузовов уже попросту не оставалось. Именно поэтому в 1948-49 годах огромное внимание было уделено нормализации технологии производства кузова и повышению качества его штамповки и сварки. Пресс-формы доработали, работу штампов и сварочных кондукторов наладили, количество сопряжений отдельных панелей насколько это было возможно уменьшили, а объём рихтовки и пайки — свели к возможному минимуму. Что-то, конечно, экономически целесообразными мерами устранить было уже нельзя — с этим пришлось ждать следующей модели, но все серьёзные проблемы победовского кузова тогда решены были.

Заводу намного проще и дешевле один раз доработать пресс-формы, отладить штампы и сварочные кондукторы, чтобы они не гнали брак потоком, чем потом массово его исправлять за счёт малопроизводительного ручного труда.

Хорошим отражением постоянного совершенствования технологии выпуска «Победы» является непрерывное снижение трудоёмкости изготовления каждого её экземпляра, без чего было бы невозможно наращивание темпов выпуска автомобиля. В 1957 году она уже составляла 45% от уровня 1948 года, то есть — её удалось снизить более, чем вдвое по сравнению с наиболее совершенным вариантом технологии, использовавшейся до остановки производства (а если бы её сравнивали с затратами труда на изготовление автомобиля с многострадальным кузовом №6 — то разница составляла бы уже десятки, если не сотни, раз). И в огромной степени это было достигнуто именно за счёт оптимизации процесса изготовления кузова, уменьшения в нём доли ручного труда.

Но полностью пайка припоем как технологический процесс далеко не исчезла. Какое-то количество олова есть на всех ГАЗовских кузовах, выпущенных до второй четверти шестидесятых годов, да и после этого оно использовалось при подготовке к окраске части кузовов, в основном — предназначенных на экспорт (с единичными рецидивами вплоть до девяностых годов, если не позже — на ГАЗ-3102 и 31029 мог облуживаться шов между задней стойкой и крышей чуть ли не до конца выпуска по спецзаказу, многие даже думают, что его там нет):

О том, для чего конкретно она там применялась, сколько килограммов (граммов ?) припоя при этом использовалось и какие ужасные следы технологических процессов под ней скрывались — см. вторую часть данной статьи.

источник: https://dzen.ru/a/YNM6cfi5NQUAUX4C