Отдельные свойства защитных материалов, применявшихся в Российском императорском флоте

Приветствую, уважаемые коллеги. Данная заметка представляет собой попытку сделать небольшой свод общедоступной информации об известных физико-химических характеристиках некоторых (увы, не всех) типов брони, а также отдельных видов конструкционной стали, применявшихся в Российском императорском флоте. Хотя она базируется большей частью на моем прежнем более обширном материале о развитии броневого производства для нужд Российского императорского флота, но также использует данные из ряда не указанных в этом материале источников. Приятного (надеюсь) чтения.

1. Сталежелезная броня.

Данный тип брони начал осваиваться в производстве на Ижорских заводах с 1883 года при технической поддержке английской фирмы Кэммел.

Согласно данным В.В.Арбузова в книге «Броненосец «Двенадцать Апостолов» (Санкт-Петербург, 2001 год, раздел «Бронирование» приложения 1; точную страницу назвать не представляется возможным из-за наличия у автора этой книги только в виде, адаптированном для размещения в сети Интернет) для указанного броненосца плиты на заводе Кэммел изготавливались по способу «смешанной системы», изобретенной инженером Вильсоном – сваркой расплавленной стали и листов прокатанного железа в пропорции 33,3 % стали и 66,6 % железа.

Исходя из имеющего у В.В.Арбузова описания, к железу в составе этих плит (97,8-98,1 %) производились весьма незначительные добавки (от 0,02 до 0,8 %) углерода, кремния, серы, фосфора и марганца. Сталь, предназначенная для них, при испытании на механический разрыв должна была обеспечивать разрывное усилие не менее чем 17,5-18,6 тонн на квадратный дюйм вдоль и 16-18 тонн поперек плиты [27,1-28,8 и 24,8-27,9 кг/мм кв. соответственно – прим. автора]. А ее удлинение при этом не должно было превышать 16-24 % на длине 203 мм.

Очевидно, сходные требования должны были предъявляться и к ижорскому варианту указанной брони.

2. Сталеникелевая и гарвеированная броня.

Производство сталеникелевой брони велось на Адмиралтейских Ижорских заводах и Обуховском сталелитейном заводе с 1893 года.

2.1. Согласно данным на страницах 243-246 и 331-332 книги В.И.Колчака «История Обуховского сталелитейного завода в связи с прогрессом артиллерийской техники» (Санкт-Петербург, 1903 год) на предварительных испытаниях в декабре 1892 года при выборе образца для воспроизводства предпочтение было отдано сталеникелевым плитам завода Виккерса, цементированным по способу Гарвея, показавшим наилучшие результаты при обстреле 6-дюймовыми снарядами Путиловского завода (эти плиты не пробивались и не растрескивались, выбоины от попаданий в плитах были минимального размера).

Поэтому принципы Гарвея, как отмечает В.И.Колчак, были приняты и на отечественных броневых заводах – Колпинских (Ижорских) и Обуховском.

Первые плиты, изготовленные Обуховским заводом, были стальные без никеля, 10-дюймовой (254 мм) толщины. Однако испытания двух таких плит, одна из которых, выполненная из тигельной стали, была закалена и отпущена, а вторая, из мартеновской стали, закалена без отпуска, привели к их пробитию со значительным растрескиванием плит.

После этого Обуховский завод перешел на изготовление сталеникелевых плит. В одну из подобных плит было произведено 5 выстрелов со от 606 до 640 м/с и плита не получила трещин.

На ОСЗ А.А.Ржешотарским в 1894 году был установлен следующий способ изготовления броневых плит. Материалом для сталеникелевой брони служила получаемая «кислым» способом мартеновская сталь в болванках от 1200 до 2400 пудов (от 19,66 до 39,31 метрической тонны), содержащая 0,25-0,35 % углерода, 2,5 % никеля и 0,4-0,5 % марганца. Отлитая и прокованная плита подвергалась гарвеированию, или цементации. Результатом гарвеирования являлось то, что у лицевой поверхности плиты содержание углерода доходило до 1,2 %, далее вглубь плиты оно постепенно уменьшалось, а на расстоянии около 1,55 дюйма (39,4 мм) от тыльной поверхности влияние цементации прекращалось.

Плиты отжигались в печах. Отжиг происходил сразу после отковки плиты и состоял в нагревании плиты докрасна, а потом в ее медленном охлаждении. Если плита гарвеировалась, то этот отжиг не производился, а плита после ковки и обрезки кромок шла сразу на гарвеирование и потом отжигалась при температуре около 700 градусов.

Задачей такой операции, как отжиг, было обеспечение хорошей вязкости плит. Сталь после отжига приобретает аморфное сложение на большую или меньшую глубину, причем у никелевой стали эта глубина больше, чем у обыкновенной углеродистой стали (для сравнения, применяемая в более поздней броне Круппа хромоникелевая сталь, подвергнутая одному только отжигу, дает сложение крупнозернистое, становится крайне твердой и хрупкой – однако после закалки в воде при известной температуре эта же сталь приобретает аморфное волокнистое сложение, причем глубина проникновения аморфности значительнее, чем для никелевой и обыкновенной углеродистой стали).

Обуховский завод подразделял свою броню на башенную и бортовую. При этом пробные образцы брони (бруски), вырезанные из кромок соответствующих типов плит, имели следующие отдельные характеристики:

а) башенные плиты:

предел прочного сопротивления – 3200-3700 атмосфер на квадратный дюйм;

сопротивление разрыву – 5500-6100 атмосфер у продольных и 5500-6500 атмосфер у поперечных брусков;

относительное удлинение при разрыве – 14,3-24,5 % у продольных и 13,5-21,2 % у поперечных брусков;

б) бортовые плиты (более твердые):

предел прочного сопротивления – 4200-4300 атмосфер на квадратный дюйм;

сопротивление разрыву – 6400-6900 атмосфер;

относительное удлинение при разрыве – 15,5-16,0 %.

Вместе с тем «Подробный указатель по отделам Всероссийской промышленной и художественной выставки 1896 года в Нижнем-Новгороде. Отдел XVI Военно-морской» (Москва, 1896 год) на странице 66 приводит несколько отличающиеся от указанных выше данные по химическому составу 10-дюймовой сталеникелевой бортовой броневой плиты Обуховского завода для броненосца «Полтава». Согласно «Указателю» эта плита была изготовлена под гидравлическим прессом из нижней части мартеновской болванки (весом 2000 пудов), содержащей 0,33 % углерода, 0,4 % марганца и около 3 % никеля. Вес плиты 520 пудов. Стоимость 5200 рублей. После отковки и нагревания в печи до 800 градусов плита была закалена в воде и после отпуска остывала медленно в печи в продолжении трех суток; после этого в ней высверлены были отверстия для болтов и плита была испытана стрельбой.

В заключение здесь стоит отметить, что согласно сведениям, приводимым В.Я.Крестьяниновым на страницах 55-56 «Мидель-шпангоута» № 40, посвященного эскадренному броненосцу «Гангут», по состоянию на июль 1896 года, когда решался вопрос о перебронировании этого корабля с использованием гарвеированной брони, из-за неготовности печей для цементирования плит Обуховский завод соглашался поставлять только сталеникелевые плиты, а гарвеированные – не ранее января 1897 года.

2.2. Уже упоминавшийся «Подробный указатель по отделам Всероссийской промышленной и художественной выставки 1896 года в Нижнем-Новгороде» на странице 30 содержит и данные о 12-дюймовой сталеникелевой бортовой плите производства Адмиралтейских Ижорских заводов для эскадренного броненосца «Севастополь».

Приводимый в «Указателе» химический состав стали данной плиты был следующим – углерода около 0,22 %, никеля около 2,25 % и марганца около 0,45 %. Отлитая для этой плиты болванка прокована под прессом, окончательно прокатана до 12-дюймовой толщины и загнута по шаблонам. После обрезки кромок плита закалена, отожжена и в ней высверлены дыры. Чтобы привести плиту из болванки в конечный вид, ее потребовалось нагревать 10 раз. Вес плиты 832 пуда при стоимости пуда 12-дюймовой брони 12 рублей.

Для ижорской гарвеированной брони процесс ее производства описал Р.В.Кондратенко на странице 37 своей работы «Развитие броневого производства в Российской империи» (Санкт-Петербург, 2008 год) со ссылкой на статью лейтенанта Н.М.Беклемишева «Об изучении техники офицерами флота» («Записки курса военно-морских наук», выпуск 1, Санкт-Петербург, 1897 год):

«… материалом для гарвеированных плит Ижорского завода служил «лом чугуна и железа, сплавляемый в печах Сименса с кислым (песчаным) подом», тогда как для изготовления строительной стали использовался основной под – доломитовый. В начале плавки вводился никель. Готовую сталь выпускали в изложницы и давали остыть в течение трех-четырех дней. Болванки вынимали краном, отделяли шлак, а оставшуюся часть нагревали в калильных печах и раскатывали между вальцами. Для науглероживания плиты складывали попарно, с прослойкой угля, помещали в цементирововочную печь и заделывали вход кирпичами. В печи плиты постепенно нагревали в течение трех недель. За это время их лицевая поверхность насыщалась углеродом до 1 %, тогда как в среднем металл плиты содержал около 0,25 % углерода. Цементированные плиты обрезались круглыми пилами и выгибались под прессом при повторном нагреве, после чего нагревались до температуры закалки и помещались в закалочный бак, где их омывали струи воды, сначала с закаливаемой стороны, а затем и с обратной, в течение двух часов, после чего науглероженная поверхность приобретала твердость на глубину примерно 1,5 дюймов [38,1 мм – прим. автора]. По окончании проверки и возможной выправки, в плите сверлили гнезда для болтов, после чего она считалась готовой к отправке в Петербург или Кронштадт.».

3. Крупповская броня (хромоникелевая цементированная и нецементированная).

3.1. На Обуховском заводе производство брони по способу Круппа было организовано в 1898 году.

Как пишет В.И.Колчак на страницах 330 и 332 своей работы «История Обуховского сталелитейного завода в связи с прогрессом артиллерийской техники», в отличие от плит прежнего образца, сталь для крупповской брони, производимой на заграничных заводах, должна была содержать 0,3-0,4 % углерода, 1,5-2,0 % хрома, 3,5-4,0 % никеля, 0,35 % марганца, а также не более 0,1 % кремния и 0,04 % фосфора. Видимо, требования к химическому составу ее отечественной версии также должны были быть примерно аналогичными.

Первоначально с изготовлением крупповских плит на Обуховском заводе возникали проблемы – при обрезке краев плит по срезам обнаруживались вертикальные трещины, сильно углублявшиеся в плиту и делавшие ее непригодной для дальнейшей обработки. Такого брака в начале производства было до 20 % всех изготовленных заводом плит. По рекомендациям инженеров Круппа несколько снизили содержание углерода и кремния в броневом материале, но это не дало результатов. После дополнительных исследований выяснилось, что брак был обусловлен двумя причинами:

разницей в способах ковки плит – под молотом с прокаткой на валках в Эссене и ковальным прессом на Обуховском заводе;

разницей в способах отливки плит в мартеновских печах – «основным» способом у Круппа и «кислым» на Обуховском заводе.

Указания инженеров Круппа были приняты во внимание, после чего производство плит на Обуховском заводе было налажено и установилось окончательно.

3.2. Процесс производства крупповской брони на Ижорском заводе перед Первой мировой войной по описанию лейтенанта А.Е.Колтовского (Всемирное техническое обозрение. Год XIV. № 8, с. 178-181) приведен в статье Р.В.Кондратенко «Развитие броневого производства в России до Первой мировой войны» (сборник «Гангут», выпуск № 45, страницы 66-69), содержащей применительно к теме данной заметки следующую информацию:

«Способ изготовления броневых плит на Адмиралтейском Ижорском заводе установлен инженером Названовым, благодаря трудам которого мы имеем возможность в настоящее время получать броню высокого качества. Будучи основан на способе тепловой обработки Круппа, он по своим приемам несколько отличается от подобного же производства на заводе в Эссене. На Ижорском заводе болванки прокатываются, после чего уже непосредственно, без предварительного отжига, подвергаются цементации, механическая же обработка производится лишь по окончании тепловой, перед приготовлением плиты к односторонней закалке.

Для изготовления «ижорской» брони служит сталь, в среднем, следующего состава: углерода 0,3 %, марганца 0,4 %, никеля 3,7 %, хрома 1,8 %, кремния 0,04 %, фосфора не более 0,04 %. Такая сталь получается в Мартеновских печах …».

Помимо химического состава броневой стали, здесь интересна еще и сама оценка способа изготовления брони, которую с учетом технологических отличий от оригинального процесса Круппа именуют уже не крупповской, а «ижорской».

Автору известны также еще два описания процесса производства крупповской брони, содержащие фрагментарные сведения о ее химическом составе:

1) процесс производства гарвеированной и крупповской брони по описанию И.А.Яцыно («Курс морской артиллерии. Часть II», Санкт-Петербург, 1901 год, страницы 285-290):

«Сущность изготовления Гарвеированных и Крупповских плит. Задача, преследуемая при изготовлении гарвеированных и крупповских плит, заключается в том, чтобы придать плите требуемую неоднородность: сделать ее в окончательном виде возможно твердой с поверхности и возможно вязкой – в остальной массе плиты. Достигается это путем насыщения наружного слоя плиты углеродом, придающим, как известно, способность стали закаливаться, т.е. приобретать чрезмерную твердость при быстром охлаждении после нагрева до известной температуры. Эта способность увеличивается с увеличением % содержания углерода и при содержании его 1,0 % – 1,2 % закаленная сталь приобретает почти твердость стекла. Процесс, путем которого производится насыщение поверхности плиты углеродом, называется цементацией, а плиты, обработанные таким образом – цементованными.

Весь процесс производства плит распадается на следующие операции:

1) Отливка. В сталеплавильных печах емкостью 30-40 тонн каждая выплавляется сталь с возможно низким содержанием углерода (не более 0,2 %), возможно чистая от вредных примесей и с умеренным содержанием марганца. Кроме того вводятся в сталь никель 2 – 3 1/2 % и хром.

2) Ковка. Отлитая болванка проковывается под гидравлическим прессом или прокатывается между валками до требуемой толщины.

…

3) Цементация. Прокованные плиты тщательно очищаются от приставшей окалины и закладываются в особую печь для цементации. Цементация проводится или угольным порошком (способ Гарвея) или газом (способ Круппа и Крезо). … Температура печи постепенно поднимается и в течение нескольких дней доводится до максимальной около 1000° С. При этой температуре углерод соединяется с железом непосредственно; углерод мало по малу насыщает поверхность плиты и постепенно переходит в глубже лежащие слои. К концу операции, которая продолжается несколько дней, плиты оказываются насыщенными углеродом с поверхности до 1,5-1,3 %. Содержание углерода в глубже лежащих слоях постепенно падает и на глубине 1 1/2’’ [38,1 мм – прим. автора] и далее оно падает до нормального, т.е. того, какое было до цементации.

После этой операции плита становится химически неоднородной в отношении углерода, но эта неоднородность в сечении плиты не имеет резкой границы.

Процентное содержание углерода в толщине 1 1/2’’ по мере приближения к поверхности возрастает постепенно, а потому внутренняя связь между частицами не нарушается при дальнейшей обработке плиты, при нагревах и охлаждениях вследствие разницы коэффициентов сжатия и расширения, что несомненно могло бы иметь место при более резкой разнице в химическом составе двух рядом лежащих слоев.»;

2) процесс производства крупповской брони по данным А.М.Васильева из книги «Линейные корабли типа «Советский Союз» (Санкт-Петербург, 2006 год, страница 103) (возможно, учитывая имеющиеся у данного автора ссылки на технические условия приемки брони, принятые в 1916 году, данное описание также приведено применительно к техпроцессам по состоянию на указанный год):

«Наиболее сложным было производство гетерогенной (цементированной) брони по патенту Круппа (сокращенное обозначение тех лет – броня КЦ), приобретенному Россией как и другими странами, в начале XX века.

В самом общем виде этот процесс заключался в следующем:

Хромоникелевая сталь (примерно до 4 % никеля, до 2% хрома плюс другие элементы) варилась в мартене (сначала с кислым, а затем с основным подом) и отливалась в изложницу. …».

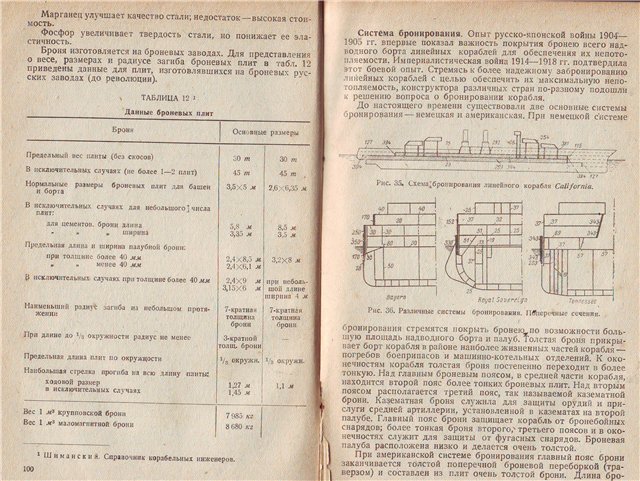

Напоследок нужно лишь указать обнаруженные на Цусимских форумах данные из работы Ю.А.Шиманского «Справочник корабельных инженеров» (страница 100) об удельном весе 1 кубического метра крупповской брони – 7985 кг.

4. Броня Гантке.

В 1915 году Ижорский завод приступил к поточному производству броневых плит по новому способу, предложенному русским инженером Гантке. Суть способа состояла в том, что один из наиболее длительных процессов при производстве брони, а именно цементация, упразднялся введением нового рода стали с повышенным содержанием углерода (С.Е.Виноградов, «Последние исполины Российского императорского флота: линейные корабли с 16’’ артиллерией в программах развития флота 1914-1917 гг.», Санкт-Петербург, 1999 год, страница 112). К сожалению, каких-либо иных сведений о данном типе брони в распоряжении автора не имеется.

5. Еще одним достаточно своеобразным типом брони, производившимся на Обуховском сталелитейном заводе, была так называемая «пушечная» сталь, широко применявшаяся на кораблях Российского императорского флота для проходивших вниз от боевых рубок труб защиты проводов.

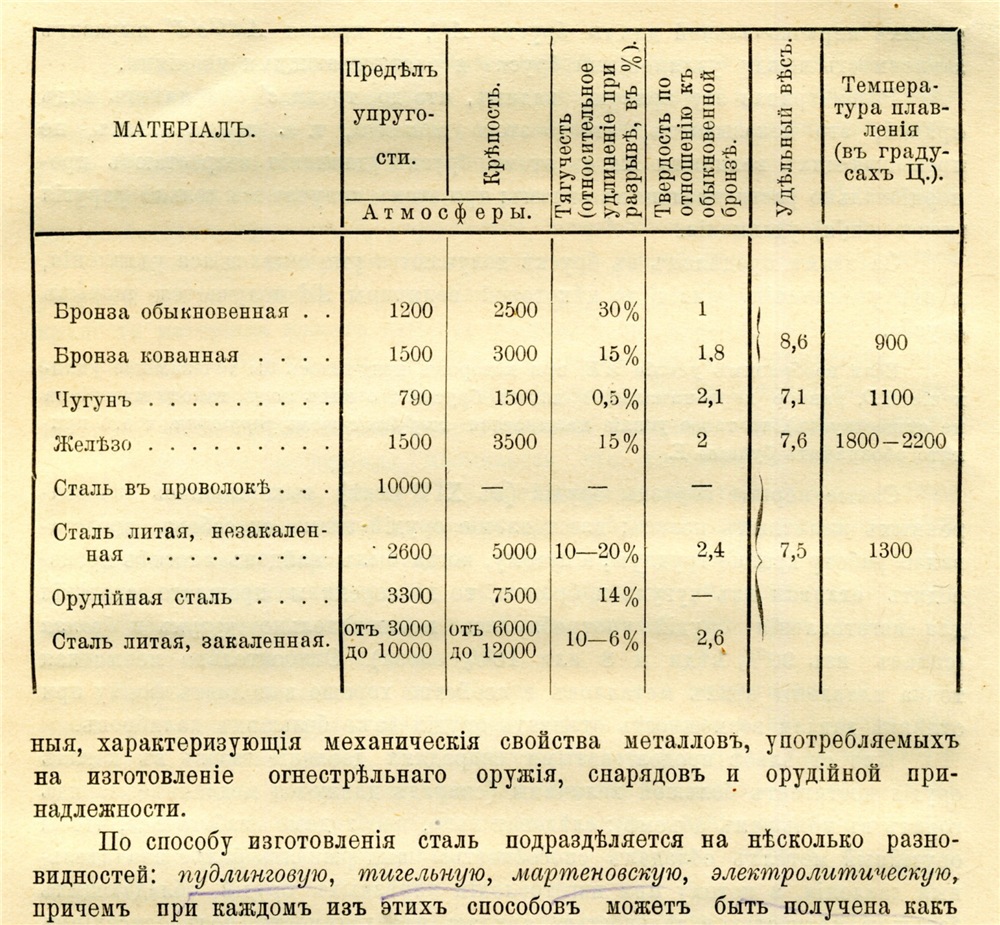

На Цусимских форумах автору данной заметки встретилась выдержка из одного неустановленного дореволюционного литературного источника, содержащая характеристики разных видов материалов, применявшихся при производстве артиллерии. В числе прочих там фигурирует и «орудийная сталь», имеющая следующие характеристики – предел упругости 3300 атмосфер, «крепость» 7500 атмосфер, текучесть (относительное удлинение при разрыве) 14 %, удельный вес 7,5 (видимо, тонны на метр кубический), температура плавления 1300 градусов Цельсия.

Возможно, именно этот материал и имелся в виду под «пушечной» сталью, использовавшейся в броневом деле.

6. К концу 1894 года ввиду расширявшегося внедрения на броненосных кораблях Российского императорского флота в целом башенного, а не барбетного размещения главной артиллерии возник вопрос о прикрытии стреляющих комендоров в башнях куполами (рубками) из литой стали (Дукельский А.Г., «Исторический очерк развития и проектирования башенных установок в России 1886-1917 г.г.», Москва, 1931 год, страница 46).

Одним из первых обладателей таких рубок стал «Император Николай I» – они были выполнены Металлическим заводом в феврале 1895 года. При этом для изготовления рубок по информации Дукельского были выработаны следующие технические условия:

«а) по всей поверхности куполов металл не должен иметь раковин, рябин и прочих пороков, способных уменьшить прочность куполов;

б) из прибыли отлитых куполов должны быть вырезаны, для испытания на растяжение, по два цилиндрических бруска, диною в 100 мм (3,937 дм.) между чертами, а диаметром 13,8 мм (0,543 дм.), т.е. площадью поперечного сечения 150 квадратных миллиметров, и

в) при пробе на растяжение, металл в этих брусках должен иметь сопротивление разрыву не менее 45 килограмм на кв. миллиметр (28,6 тонны на кв. дюйм) при относительном удлинении не менее 10 %.».

К рубкам башенных командиров и комендоров последних довоенных 12-дюймовых башен по разработанному Металлическим заводом проекту и модели МТК были выработаны новые условия их проектирования, приводимые в работе А.Г.Дукельского на страницах 156-157 :

«1) Рубки должны иметь правильную цилиндрическую форму, удобную для ковки на стержне.

2) Толщина брони рубок должна быть не более толщины брони самих башен. Наибольшая толщина стенок впереди 9 дм, а сзади 4,5 дм [229 и 114 мм соответственно – прим. автора].

…

7) Металл рубок (твердая сталь) должен удовлетворять нижеследующим механическим требованиям:

Разрывное усилие А=70 кг на кв. мм. Относительное удлинение, при брусках длиною 100 мм, между кернами, В=15 %;

Допускаются отклонения от этих величин на 3 кг или 3 % в ту или другую сторону, но с тем, чтобы сумма А+В была не меньше 85.».

Однако в декабре 1899 года МТК уведомил Металлический завод о том, что «управляющий Морским министерством изволил приказать делать рубки для башенных командиров и комендоров по прежнему чертежу из литой стали».

7. Палубная и иная горизонтальная броня.

7.1. О палубной броне Российского императорского флота информации в распоряжении автора имеется немного.

В частности, на странице 6 книги В.В.Арбузова «Броненосный крейсер «Адмирал Нахимов» (Санкт-Петербург, 2000 год) содержится извлечение из отчета Кораблестроительного отделения Морского Технического комитета за 1884 год по «Адмиралу Нахимову»:

«В продолжение строения этого броненосца были на обсуждении в Кораблестроительном отделении следующие предметы:

… 3) В предшествовавшем 1883 году Отделением положено было броневую настилку на нижней палубе этого броненосца составить из двух слоев (нижний 1-д, верхний 1,5-д.), из коих нижний слой сделать из обыкновенной мягкой стали, какая употребляется на судостроительные работы, а верхний – из более твердой стали, которая при разрывном грузе не менее 32 и не более 35 т на квадратный дюйм поперечного сечения [или, если приводить к метрической системе и уже использовавшимся выше единицам измерения, от 49,6 до 54,3 кг/мм кв. – прим. автора], имела бы удлинение не менее 17 %. Но заводчики наши заявили, что сталь такой пробы и при том в листах толщиной 1,5 дюйма будет главнейшим образом довольно тверда, так что не выдержит не только заводской обработки под ножницами, но и обделки при самом судостроении, где, кроме обрезки, она должна подвергаться продавливанию дыр и клепке.

Поэтому, во избежание большого брака, листы этой стали придется обрезывать на строгальных станках, и дыры для заклепок не продавливать, как это принято делать с мягкой корабельной сталью, а сверлить; но подобная операция чрезвычайно усложнит работу и неминуемо поведет к возвышению ценности стальных листов и замедлению самой постройки судов.

Затем Отделение, усматривая из заявлений директора сталелитейного Путиловского завода и строителя броненосца «Адмирал Нахимов», что в настоящее время в число всего заказанного количества твердой палубной стали для фрегата «Адмирал Нахимов» изготовлена на этот предмет лишь третья часть листов. Кораблестроительное отделение признало более осторожным принять следующие меры:

1) Дальнейшую выделку твердой стали с пробой, установленной Кораблестроительным Отделением в 1883 г., остановить, а продолжать изготовлять на верхний слой броневой палубы листы из обыкновенной мягкой корабельной стали. …».

Таким образом, палуба «Адмирала Нахимова» фактически только на треть была именно броневой.

Российским промышленникам понадобился еще год, чтобы добиться изменения ситуации с производством палубной брони в лучшую сторону. Вот, в частности, что об этом сказано в приводимом А.А.Аллилуевым («Полуброненосные фрегаты типа «Дмитрий Донской» (1881-1885)», Санкт-Петербург, «Истфлот», 2006 год, приложение «Как были устроены броненосные фрегаты «Дмитрий Донской» и «Владимир Мономах») отрывке из книги Беляева «Очерки военного судостроения в России в период от 1863 года до фрегата-крейсера «Владимир Мономах» (Санкт-Петербург, 1885 год):

«Имея в виду столь блистательные успехи по части кораблестроения и машинного производства нынешний состав Управления Морским министерством предпринял исполнить задачу пополнения нашего флота выдающимися боевыми судами, почему и приступлено одновременно к постройке 7 судов различного типа. Так, например в Черном море в Николаеве заложен больших размеров 3-башенный без рангоута броненосец «Екатерина II», и строится он казенными средствами. В Севастополе на верфи Русского общества пароходства и торговли строятся два таковых же броненосца: «Чесма» и «Синоп». В С.-Петербурге в Новом адмиралтействе большой броненосный рангоутный крейсер. На Балтийском судостроительном и механическом заводе большой 4-башенный рангоутный броненосец-крейсер «Адмирал Нахимов», и на Галерном островке, арендуемом Франко-Русским обществом, строятся два океанских крейсера корветы: «Рында» и «Витязь».

Для всех этих начатых и предполагаемых в будущем построек Морское министерство, помимо Обуховского и Колпинского [Ижорского – прим. автора] заводов, имеет возможность пользоваться материалами наших частных заводов. На первом плане из этих заводов по всей справедливости можно сказать Брянский рельсопрокатный, железоделательный и механический завод в Орловской губернии. Завод этот находится у опытных и энергичных русских людей, которые в недавнее время, за прекращением больших заказов на стальные рельсы, открыли у себя отделение прокатки стальных листов и вообще фигурной стали, всевозможных видов, необходимых для судостроения, и в короткое время соединивших с бывшим Путиловским рельсопрокатным и Варшавским сталелитейным заводами, получили заказ и уже значительную часть его исполнили здесь в С.-Петебурге и в Черном море в сложности около 600 000 пудов.

Удовлетворение этой потребности было разделено между Брянским и Путиловским заводами так: все количество материала, необходимое для построек в Черном море, доставляется исключительно Брянским, а для С.-Петербурга – Путиловским заводами. Сей последний в свою очередь имеет возможность изготовлять судостроительную сталь одновременно для всех построек как на частных, так и казенных верфях, отличаясь, как и Брянский завод, высоким качеством материала, изготовляемого способом Сименса и Мартена с применением дефосфорирования металла с помощью русского доломита.

Брянский завод, как видно из его отчетов, делает в год оборотов почти на 15 миллионов рублей и отличается не только этой громадной производительностью, но главное, высоким качеством выделываемой судостроительной стали, давшей при официальных пробах превосходные результаты и оказавшейся выше стали лучших английских заводских фирм. Независимо от изготовления такого материала на Брянском заводе, Путиловские заводы установили уже ныне в своих мастерских производство судостроительной стали всех потребных размеров и вполне удовлетворительного качества, в особенности по отношению к толстым листам палубной брони, образцы которых оказываются особенно превосходными.».

К сожалению, по сведениям Н.А.Пахомова («Океанский крейсер «Рюрикъ». Подвиг выше варяжского», Москва, «Яуза», 2017 год, страницы 20-22 и 63) все три петербургских завода, причастных во время постройки «Рюрика» к выпуску палубной брони (Александровский, Невский и Путиловский), по разным причинам отказались от ее производства для носового и кормового карапасов данного крейсера. В итоге данные элементы бронирования Балтийскому заводу пришлось выполнить трехслойными из обычной судостроительной стали. Однако даже при значительной толщине (66,65-85,7 мм в носу и 85,7 мм в корме) такие карапасы по сути только символизировали собой защиту. И, как пишет Пахомов, в бою 1 августа 1904 года японские снаряды с легкостью пробили слоеный кормовой карапас и вывели из строя рулевое управление, что и сказалось роковым образом на судьбе «Рюрика».

Много позже некоторые проблемы с выпуском палубной брони испытал и Ижорский завод при ее производстве для броненосного крейсера «Громобой» (Несоленый С.В., «Броненосный крейсер «Громобой», Москва, «Яуза», 2019 год, страницы 30, 31 и 34). Тогда шедшие параллельно со строительством крейсера испытания никелевых и хромоникелевых палубных плит данного предприятия и оценка их результатов привели к тому, что первая часть палубной брони корабля (около 60 плит, или примерно 20 процентов от общего их числа) была выполнена из никелевой стали, а оставшаяся – из более прочной хромоникелевой, по своим защитным свойствам не уступавшей палубной броне, изготовленной заводом «Шатильон-Комантри» для крейсеров типа «Диана». Ижорские чисто никелевые, без хрома плиты на тот момент (1898 год), увы, были не столь хороши, как принятый для воспроизводства в России французский образец, что вынуждало применять более прочную и более дорогую хромоникелевую сталь.

7.2. В книге «Адмиралтейские Ижорские заводы. Краткий исторический очерк» (Санкт-Петербург, Типография Морского министерства, 1903 год) на странице 145 присутствует следующее краткое указание о еще одном типе брони для горизонтальных поверхностей:

«Одновременно с введением крупповского бронепроизводства, Ижорские заводы начали изготовлять также палубную броню и маломагнитную сталь».

Маломагнитная сталь производилась в России по методу Г.П.Феодосьева, эксперта ГУКиС по металлургии (Мельников Р.М., «Броненосец «Потемкин», Л.: Судостроение, 1981 год, страницы 111-112). По данным И.А.Яцыно («Курс морской артиллерии. Часть II», Санкт-Петербург, 1901 год, страница 285) она применялась для пола и крыш боевых рубок и имела в своем составе от 23 до 26 % никеля.

Данную информацию в целом подтверждает и Л.Л.Поленов («Крейсер «Аврора», Л.: Судостроение, 1987 год, страница 46):

«… По рекомендации И.П.де Колонга для постройки ходовой рубки и настила средней части ходового мостика в районе размещения компасов решили использовать маломагнитный материал. Такой же маломагнитный материал следовало применять для палубы и крыши боевой рубки. … Маломагнитным материалом для производства листовой стали для ходовой рубки и настила мостика и брони для крыши и палубы боевой рубки послужила специально разработанная и отлитая на Адмиралтейских Ижорских заводах сталь с 25 %-м содержанием никеля. Прокат стали был осуществлен на Путиловском заводе.».

При этом согласно «Справочнику корабельных инженеров» Ю.А.Шиманского (страница 100) плотность 1 кубического метра маломагнитной брони была выше, чем у крупповской – 8680 кг.

8. В том, что касается характеристик судостроительной стали рассматриваемого периода, определенные сведения приводит И.Ф.Цветков («Гвардейский крейсер «Красный Кавказ», Л.: Судостроение, 1990 год, страница 43) со ссылкой на обзор Н.Н.Кутейникова «Современное состояние кораблестроительной техники» («Военные флоты 1909 г.», Санкт-Петербург, 1909 год, страница 65). Согласно им до русско-японской войны при постройке кораблей применялась, как правило, обыкновенная мягкая судостроительная сталь с предельным сопротивлением на разрыв 25-30 т/дм кв. (40-45 кг/мм кв.) и с пределом упругости, близким к 15 т/дм кв. (22 кг/мм кв.). А после этого конфликта инженеры всех стран начали переходить в своих конструкциях на так называемую сталь высокого сопротивления, выдерживающую усилие при испытании на растяжение до 45 т/дм кв. (70 кг/мм кв.) при пределе упругости не менее 20 т/дм кв. (30 кг/мм кв.) и при удлинении не менее 20 % на длине планки 8 дюймов (203 мм). Таким образом, эта сталь была достаточно тягуча, но хорошо сопротивлялась разрыву. При этом она была в полтора-два раза дороже обыкновенной сименс-мартеновской стали и труднее поддавалась обработке, так как плохо выдерживала нагревание, становясь от этого хрупкой. В силу этого подобная сталь являлась непригодной для деталей судна с крутыми изгибами и обычно шла на днищевую обшивку, стрингеры и настил верхних палуб.

Упоминание в данной заметке судостроительной стали тоже важно с точки зрения ее применения именно в «броневой» роли – к примеру, подшивка крыш и вертикальная рубашка стен башен по воззрениям того времени выполняла в том числе функцию защиты от осколков, откалывающихся от брони установок после попаданий в нее вражеских снарядов. А в плане качества материала, из которого они обычно изготавливались на кораблях Российского императорского флота, можно снова обратиться к справочнику А.Г.Дукельского (страница 301), содержащему следующие сведения:

«У первых башенных установок для их корпусов употреблялась сталь обычного торгового качества (35-41 кг) [очевидно, имеется в виду сопротивление разрыву в килограммах на квадратный миллиметр – прим. автора], для установок «Андрея Первозванного» перешли на судостроительную сталь (41-47 кг), а уже при изготовлении 3-орудийных 12-дм установок ответственные части столов башенных установок с целью достижения наименьшего веса выполнялись из стали повышенного сопротивления (50-60 кг).».

Производство судостроительной стали не на всех предприятиях и не всегда шло одинаково успешно. Так, В.Я.Крестьянинов («Эскадренный броненосец «Гангут», «Мидель-шпангоут» № 40, Санкт-Петербург, 2015 год, страница 13), говоря о контрагентских поставках для «Гангута», отмечает следующее:

«Сталь поставляли Ижорский и Александровский заводы, котлы и главные машины – Балтийский, орудия – Обуховский.

Предложения о поставках бимсовой стали направили Александровскому, Брянскому и Путиловскому заводам. Второй из них отказался, полагая, что не сможет уложиться в срок. В свою очередь, Ижорский завод выслал образцы стали без предварительных испытаний, в результате чего треть их приемная комиссия забраковала.

После ряда нареканий на сталь Ижорского завода, в феврале 1889 года, в присутствии нового управляющего Морским министерством вице-адмирала Н.М.Чихачева, было произведено сравнительное испытание стали Ижорского и Александровского заводов. При испытании замороженных образцов сталь первого ломалась, а второго – «изгибалась почти вдвое». Причиной являлось внедрение на Александровском заводе, как и на ряде других отечественных предприятий, дефосфоризации стали.».

Иной оказалась ситуация с кораблестроительной сталью завода «Никополь-Мариупольского горного и металлургического общества», которая согласно данным Р.М.Мельникова («Крейсер «Очаков», Л.: Судостроение, 1986 год, § 8 «Ход рабочего проектирования крейсеров серии «Олег» – «Очаков») в 1900 году была заказана для всех трех отечественных копий «Богатыря»:

«Еще в январе 1900 г. вице-адмирал В. П. Верховский известил, что сталь для новых крейсеров будет заказывать непосредственно ГУКиС; в феврале был прислан на отзыв проект контракта с правлением «Никополь-Мариупольского горного и металлургического общества» на поставку стали, а 13 марта с учетом замечаний строителя этот контракт был подписан. Изготовлявшаяся по способу Симменс-Мартена сталь должна была удовлетворять всем требованиям МТК по его циркулярам 1883, 1885 и 1886 гг. и изменениям к ним, которые могли последовать в течение срока исполнения контракта. … Общество обязывалось принимать заказы на профили в пределах всего сортамента Путиловского завода издания 1899 г.

Всего для постройки броненосца береговой обороны типа «Генерал-адмирал Апраксин» [несостоявшийся корабль по проекту Д.В.Скворцова и Великого князя Александра Михайловича – прим. автора], трех крейсеров и угольного транспорта одним контрактом заказывалось около 900 тыс. пудов стали (свыше 14 800 т).».

Данная сталь заслужила весьма лестные отзывы офицеров, участвовавших на крейсере «Олег» в Цусимском сражении, о чем прямо свидетельствуют два документа, приводимых в работе «Русско-японская война 1904-1905 г.г. Действия флота. Документы. Отдел IV. 2-я Тихоокеанская эскадра. Книга третья. Бой 14-15 Мая 1905 года. Выпуск 2-й. Донесения и описания участников боя.» (Санкт-Петербург, Типография Морского Министерства, 1907 год):

1) копия записки флагманского штурмана капитана 2 ранга Де-Ливрона (страница 54):

«Ниже этой пробоины, наполовину в воде находится очень большое вмятие борта внутрь на 10 дюйм. и на протяжении 6 шпангоутов, т.е. более 18 фут. Внутри этого вмятия в тросовом отделении коффердам, наполненный целлюлозой, сильно выпучен и верхняя его кромка сорвана с заклепок. По заявлению корабельного инженера листы стали даже немного вытянулись для такого выпучивания, но трещин и пробоин нет и это объясняется великолепным качеством стали, из которой построен «Олег». Близ этого места во все время боя в нескольких саженях от борта упал неприятельский снаряд большого калибра и по всей вероятности разорвавшись в воде, своим взрывом действуя как мина, произвел это вмятие, но благодаря тому, что разорвался в достаточном расстоянии и хорошему качеству стали, пробоины не было.».

2) отчет командира крейсера I-го ранга «Олег» капитана 1-го ранга Добротворского о сражении с японцами в Восточно-Корейском проливе 14-го мая 1905 года (страница 94):

«Свойство всех пробоин и вмятин борта указывает на великолепное качество стали, из которой построен крейсер. Это не сталь, а какая-то резина по тягучести и упругости. Кажется, она выделки Днепровских заводов.».

В дальнейшем требования к стали в составе корпусов кораблей продолжали повышаться. Например, применительно к таким кораблям нового поколения, как дредноуты типа «Севастополь», И.Ф.Цветков («Линейные корабли типа «Севастополь» (1907-1914 гг.). Часть I. Проектирование и строительство», Санкт-Петербург, 2005 год, глава «Проект Балтийского завода») приводит информацию о том, что при их проектировании в техническом бюро Балтийского завода А.Н.Крылов распорядился применять три сорта стали:

обыкновенную судостроительную сталь с сопротивлением около 42 кгс/кв. мм и растяжением не менее 20 %;

сталь повышенного сопротивления с сопротивлением до 63 кгс/кв. мм и удлинением не менее 18 %;

сталь высокого сопротивления с сопротивлением до 72 кгс/кв. мм и удлинением не менее 16 %.

9. Вертикальная броня иностранного производства.

Конкретные данные о характеристиках такой брони имеются у автора имеются только в отношении двух крейсеров французской постройки – «Адмирал Корнилов» и «Адмирал Макаров».

Так, для первого из них Р.М.Мельников в книге «Крейсер I ранга «Адмирал Корнилов» (1885-1911)» (Санкт-Петербург, 2007 год) на странице 88 приводит сведения о качестве броневого материала кожухов дымовых труб – их плиты должны были выдержать напряжение на разрыв 40-45 атм./мм кв. и обеспечивать удлинение 17-21 %.

Там же Мельников упоминает, что фальшборт крейсера около пушечных портов состоял из 20-мм листов хромистой стали Гольцера. Из той же стали толщиной 5 мм была выполнена обшивка борта между пушечными портами и впереди них.

Некоторое представление о том, что представляла из себя сталь Гольцера, дает статья «Сравнительное испытание листов хромистой стали Гольцера, мягкой стали Шнейдера и стали Сан-Шамон» («Горный журнал», издаваемый Горным ученым комитетом, январь 1887 года, том первый, страницы 152-154), описывающая испытания во Франции стали указанных заводов толщиной 3, 15 и 30 мм.

В ходе данных проб в 1884 году было испытано 3 листа стали Гольцера и 3 листа стали Шнейдера, а в 1885 году – по 6 листов Гольцера и Сан-Шамона [именно так указано название этой фирмы в источнике – прим. автора]. Как сказано в статье, один из листов хромистой стали был разделен чертой на две половины разного нагрева; кроме того, он был закален в воде и сильно отпущен. Другой состоял из соединения сваренных листов твердой и мягкой стали. Третий – из соединения твердой хромистой с обыкновенной мягкой.

При этом по итогам опытов было отмечено, что 30-мм лист Сан-Шамон № 3 (сопротивление разрыву 107,778 кг/мм кв. или 68 тонн на кв. дюйм) оказался при стрельбе гораздо хуже, чем лист того же завода № 2 с сопротивлением разрыву, не превышавшим 75,862 кг/мм кв. (48 тонн на кв. дюйм), и даже хуже, чем лист стали Гольцера № 5 с сопротивлением разрыву 46,111 кг/мм кв. (29 тонн на кв. дюйм).

Из работы Р.В.Кондратенко «Крейсер I ранга «Память Азова» («Мидель-шпангоут» № 45, Санкт-Петербург, 2016 год, страница 69) также следует, что сталь Гольцера ограниченно применялась как защитный материал и на «Памяти Азова»:

«Помимо брони определенную защиту от малокалиберных снарядов и осколков обеспечивало и местное утолщение обшивки в районе «минных аппаратов и мест хранения мин Уайтхеда листами стали Гольцера в 1/2 [дюйма] толщиною».».

Относительно «Адмирала Макарова» Р.М.Мельников в книге «Броненосные крейсера типа «Адмирал Макаров» (1906-1925)» (Санкт-Петербург, 2006 год, глава 9 «1907-й решающий») указывает, что в июле 1907 года была одобрена инициатива командира крейсера о защите кормового дальномера особой броневой рубкой. МТК разрешил исполнение соответствующего заказа в 5-месяный срок, но потребовал применить не углеродистую, а крупповскую броню. Дальнейшие аспекты выполнения этого заказа описаны Р.М.Мельниковым так:

«Доверившись уверениям французов в высоком качестве брони рубки, командир Пономарев подписал очередное дополнительное соглашение на дорогостоящую (29,5 тыс. франков) сверхконтрактную поставку. Когда же в МТК в августе 1907 г. получили потребованные им пробные планки брони (артиллерийский отдел оставался на позиции строгой приемки заказа), то обнаружили, что их прочность на разрыв составила лишь 70 кг/кв. мм, что соответствовало не дорогой крупповской нецементированной броне (82–93 кг/кв. мм), а обыкновенной кованой пушечной стали. От командира потребовали добиться показателей прочности не менее 75–85 кг/кв. мм.».

10. Палубная броня и конструкционная сталь иностранного производства.

10.1. Про зарубежную палубную броню наиболее полные сведения имеются только в отношении плит французской фирмы «Шатильон-Комантри», примененных на бронепалубных крейсерах «Диана», «Паллада» и «Аврора». Согласно техническим условиям, окончательно согласованным 10 декабря 1897 года, данные плиты по контракту должны были быть изготовлены из сверхмягкой никелевой стали со следующим химическим составом: никель – не менее 0,8 %, углерод – от 0,09 до 0,14 %, фосфор – не более 0,03 %, кремний – не более 0,05 %, сера – не более 0,05 %, марганец – 0,4 % (Поленов Л.Л., «Крейсер «Аврора», Л.: Судостроение, 1987 год, страница 36).

10.2. Что касается конструкционной стали, шедшей, к примеру, на подложку (палубный настил) под плиты палубной брони, то на сооружавшемся в Дании бронепалубном крейсере 2 ранга «Боярин» по данным А.В.Скворцова («Крейсер II ранга «Боярин», Санкт-Петербург, 2002 год, глава «Устройство корабля») корпус изготавливался из сименс-мартеновской стали, пределы прочности которой соответствовали нормам российского флота того времени:

не менее 48 кг/мм кв. для горизонтального киля, первого от горизонтального киля пояса наружной обшивки, ширстрека, палубного стрингера, первого от палубного стрингера пояса настила верхней палубы;

не менее 42 кг/мм кв. для остальных листовых и профильных деталей корпуса.

Довольно обширные сведения о корпусной стали крейсера «Рюрик», построенного английским заводом «Виккерс», приводят С.Е.Виноградов с А.Д.Федечкиным («Броненосный крейсер «Рюрик». Флагман Балтийского флота», Москва, «Яуза», 2010 год). Так, на странице 37 они своей работы указывают:

«Согласно требованиям контракта, корпус в целом строился по условиям британского Адмиралтейства – из принятой в Королевском флоте мягкой судостроительной стали (разрывное сопротивление 41,0-50,4 кг/мм кв.) и, для наиболее ответственных частей, стали повышенного сопротивления (47-53,5 кг/мм кв.) с относительным удлинением для обоих случаев не менее 20 %.».

На странице 60 эти авторы говорят о том, что из названной выше стали с повышенным сопротивлением на крейсере выполнялась трюмная противоминная переборка (хотя в отношении этой переборки на схеме мидель-шпангоута «Рюрика» на странице 46 у С.Е.Виноградова и А.Д.Федечкина указана 1,5-дюймовая (38,1 мм) «броня»). А в отношении материала для горизонтальной защиты сведения содержатся на страницах 46 и 23:

«Согласно спецификации, палубная настилка должна была обладать разрывным сопротивлением 41 кг/см кв. [здесь, похоже, ошибка, так как аналогичный параметр везде указывается в кг/мм кв. – прим. автора], т.е. относилась к мягкой кораблестроительной стали.»;

«Горизонтальное бронирование крейсера, согласно спецификации, должно было выполняться из обычной мягкой судостроительной стали (сопротивление разрыву 41 кг/мм кв.). Однако компания не владела технологиями обработки этой стали требуемой толщины (25-38 мм), поскольку в данном качестве этот материал в Англии ранее не применялся. Для разрешения ситуации МТК командировал на завод «Виккерс» своего специалиста – подполковника В.Г.Филиппова, который не только ознакомил англичан с принятой в России технологией ее изготовления по способу Ижорского завода, но и практически продемонстрировал его, встав к прокатному стану и лично прокатав несколько пробных плит. Правда, фирме-строителю еще предстояло освоить новый метод, но в итоге это решение увенчалось успехом, и было впоследствии использовано при выполнении горизонтальной защиты линейного крейсера «Куин Мэри».».

Однако уже упоминавшаяся схема мидель-шпангоута «Рюрика» на странице 46 показывает, что его 1,5-дюймовая (38,1 мм) средняя палуба выполнялась все же не из судостроительной, а из никелевой стали. И, по мнению автора, куда более вероятно, что производству именно этого типа брони по отечественному образцу мог обучать англичан русский специалист.

В пользу данной версии свидетельствует и описание процесса создания «Рюрика» у еще одного автора – А.В.Скворцова («Создание броненосного крейсера «Рюрик», сборник «Гангут», выпуск № 45). Скосы нижней палубы на «Рюрике» являлись двухслойными, причем устроены они были довольно своеобразно – на отогнутый к нижней кромке пояса 25,4-мм скос нижней палубы накладывались 12,7-мм листы. Причем про материал этой палубы у А.В.Скворцова на странице 14 сказано, что делал его завод «Бирдмор», а не сам «Виккерс» – и из-за затруднений с выделкой всего объема заказа к требуемому сроку на ширине 0,9 м от бортов нижний слой брони пришлось заменить обыкновенной сталью.

А в отношении области применения стали повышенного сопротивления и ее конкретных параметров А.В.Скворцов на странице 11 указывает следующее:

«Для изготовления нижних днищевых частей корпуса в средней части, на протяжении 73,15 м его длины, фирма «Виккерс» использовала сталь, имевшую предел прочности 46,5-52,7 кгс/мм кв.».

Кроме того, достаточно показательно, что схожую по характеристикам никельсодержащую сталь, как отмечается в статье Скворцова на странице 6, в своем проекте броненосного крейсера, являвшемся предтечей строившегося «Виккерсом» «Рюрика», предлагал И.Г.Бубнов для изготовления наиболее ответственных частей корпусных конструкций, которые в процессе изготовления не подвергаются гибке и термической обработке (включая сюда, в частности, настил палуб). Предел прочности этой стали был на 30-35 % выше, чем у обычно применявшейся мягкой судостроительной стали, имевшей предел прочности 40-45 кгс/мм кв. [то есть примерно 52-60 кг/мм кв. – прим. автора].

В завершение остается лишь отметить, что информация в данной заметке отражает лишь текущий уровень осведомленности автора о предмете исследования и в дальнейшем при появлении в его распоряжении новых источников сведений может быть уточнена либо дополнена.

С уважением. А.Г.Матвеенко.

Минск, 2021 год.

P.S. По просьбе уважаемого коллеги Стаффорд41 прилагаю ссылку на «большой» материал по броневому производству для флота в Российской империи:

P.P.S. Благодаря интеллектуальной помощи уважаемого автора ЖЖ 33samurai.livejournal.com появились кое-какие дополнительные сведения о палубной броне:

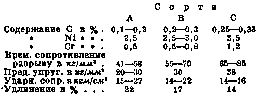

А — обыкновенная палубная броня, В — палубная броня повышенных качеств, С — палубная броня высших механических качеств.

Плотность этой брони 7870 кг/м куб.

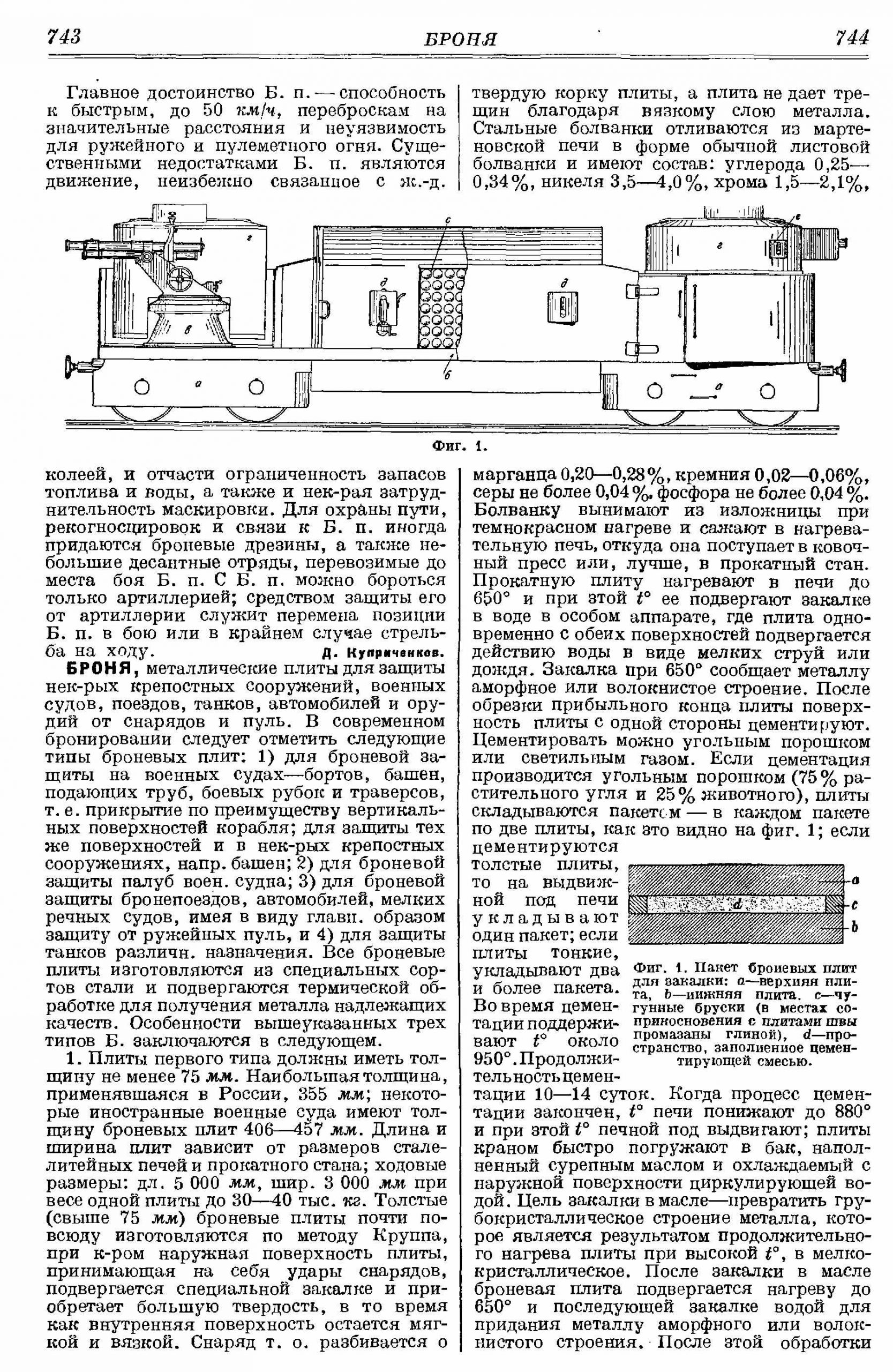

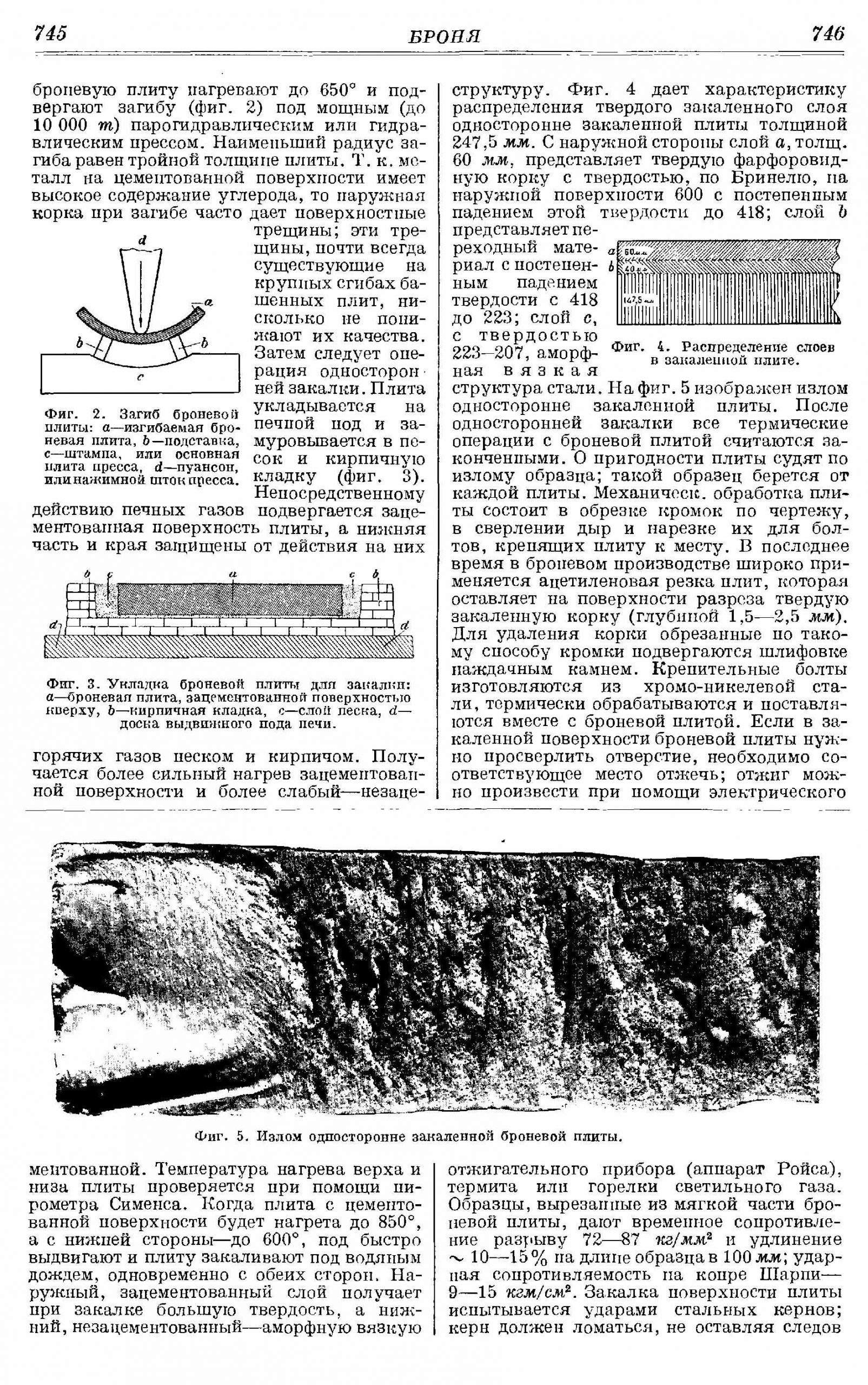

P.P.P.S. Благодаря дополнительной интеллектуальной помощи уважаемого автора ЖЖ 33samurai.livejournal.com ознакомился с первоисточником вышеуказанной информации — «Технической энциклопедией» 1927-1934 гг. Там и про броню Гантке с повышенным содержанием углерода сведения нашлись (в плане ее химического состава). Принимая во внимание ценность данной статьи, привожу ее здесь целиком: