Статья с канала «DL24 | История авто» на яндекс-дзене.

Содержание:

Про избыток централизации в советском автопроме за последние тридцать пять… сорок лет уже, наверное, прожужжали все уши. Однако, вопрос этот далеко не так прост, как может показаться; централизация централизации — рознь.

Например, уникальной особенностью советского автомобилестроения было то, что в нём был очень жёстко централизован на уровне органов государственного экономического планирования процесс выработки типов будущих моделей в форме составления единого для всей автомобильной промышленности перспективного типажа на ближайшие 10…15 лет — что имело как свои достоинства, так и недостатки. А вот сам по себе процесс разработки автомобилей под «спущенные сверху» технические требования был как раз сильно децентрализован и в большинстве случаев полностью отдан на откуп заводским конструкторским бюро — которые, к тому же, всегда принимали активное участие в составлении самого технического задания, зачастую выворачивая его в свою пользу и подгоняя под свои собственные интересы и воззрения — что далеко не всегда играло положительную роль для конечного «продукта».

В результате складывалась система, в которой ответственность за разработку отдельно взятой новой модели была в неявном виде распределена между «центром» и «периферией», а не сконцентрирована в каком-то одном месте — и это приводило к постоянным казусам. В этой двойственности состоит разительное отличие сложившегося у нас способа разработки автомобильной техники от того, как это происходило за рубежом, где в рамках каждой отдельной автомобильной компании всегда существовала абсолютно жёсткая централизация и иерархичность: три ветви «центральной власти» — маркетинг, инжиниринг и дизайн — полностью главенствовали над производственниками (даже если соответствующие подразделения и находились в состоянии некоего конфликта друг с другом). В то время, как у нас основная борьба проходила как раз между производственниками и центральными органами планирования — при этом инжиниринг был практически полностью прикреплён к производству, дизайн очень долго существовал «постольку-поскольку» — в качестве «бесплатного приложения» к инжинирингу, а маркетинг если вообще осуществлялся, то каким-то стихийным образом. Что отчасти отражало исторический путь отрасли у нас и её потребности на самом раннем его этапе — но со временем превратилось в мощный тормоз на пути прогресса.

В свою очередь, эта тематика вплотную подводит нас к другому вопросу — о том, что такое автозавод и какую роль он должен играть в системе автомобилестроения в целом. Более конкретно — насколько удачным было принятое у нас совмещение автозаводами функций разработки автомобилей и их производства; ведь запросы этих двух областей с точки зрения централизации едва ли не диаметрально противоположны друг другу — производство должно быть по возможности распределённым и узко специализированным, а для разработки наукоёмких изделий желателен вменяемый уровень централизации.

Вообще, тему для этого поста навеяли идущие в последнее время обсуждения возрождения сборки автомобилей под брендом «Москвич», а конкретно — массовое, и для меня совершенно непонятное, недовольство тем, что завод с формально-юридической точки зрения является производственной площадкой ПАО «КАМАЗ», а его автомобили выпускаются с «камазовским» ОТТС и ВИНом. Тут же традиционно озвучиваются надежды на то, что в будущем «Москвич» избавиться от такой «излишней опеки» и таки станет «настоящим» самостоятельным автомобильным заводом — то есть, начнём свои автомобили сам проектировать и производить. А оно нам точно надо ?..

Почему столько негатива ?.. Вы чего хотите — чтобы «Москвич» сохранился как бренд, пусть даже и в составе концерна, или повторил свою же судьбу — то есть, умер в одиночестве ?..

Послушайте — да, мы все привыкли, что советский «автозавод» занимается всем-всем-всем: и производством по полному циклу — чуть ли не от выплавки металла и до финальной сборки автомобиля, и проектированием конструкции и дизайна новых моделей, и отчасти вопросами маркетинга и планирования модельного ряда… в общем — помимо задач собственно завода (производственной площадки) выполняет также и все остальные функции, характерные для заграничной «фирмы». Так у нас в своё время исторически сложилось. Но так ли уж это было хорошо и правильно ?..

Очень часто каждый советский автозавод уподобляют отдельной иностранной автомобилестроительной компании — более того, со временем они, привыкнув к довольно высокой степени административной и хозяйственной самостоятельности, сами стали себя таким образом воспринимать. И хорошо бы, если бы они для этого имели весомое основание в виде сложившейся у них мощной, самостоятельной конструкторской школы, способной создавать «с нуля» современные автомобили мирового уровня без помощи извне. Но ведь это было далеко не так — в особенности на «периферийных» (по своему иерархическому положению в системе Минавтопрома, а не географически) заводах, вроде Запорожского, Ижевского, Серпуховского, Кутаисского, Ереванского, Рижской автобусной фабрики…

На мой взгляд, это совершенно ложная аналогия — и очень опасная, потому что она ведёт к непониманию одной из ключевых проблем отрасли — её постепенного дробления на отдельные, относительно маломощные, — особенно с точки зрения инжиниринга, изолированные друг от друга производственные комплексы, минимально взаимодействующие друг с другом и даже начинающие видеть друг в друге конкурентов — если не за потребителя (ведь сбытом они как таковым не занимались — покупателем для них было советское государство, которое уже заведовало дальнейшим распределением продукции), то за выделяемые министерством ресурсы и финансирование. А это в свою очередь привело к страшным последствиям для всей автомобилестроительной отрасли, я бы сказал — стало одним из ключевых факторов в охватившем её начиная с семидесятых годов кризисе.

Намного более адекватная аналогия для наших автозаводов, на мой взгляд — это либо отдельные автосборочные предприятия в составе фирмы, либо, в лучшем случае, отдельные подразделения в составе единой корпорации — пользующиеся определённой самостоятельностью, но в конечном итоге делающие одно большое общее дело. В сочетании с центральным автомобильным министерством, которое играло роль одновременно заказчика продукции и банка, осуществляющего финансирование производства, они все вместе образовывали структуру, очень близкую по своей сути к госкорпорации, и вполне аналогичную западным частным автомобильным компаниям. Повторю ещё раз — всё советское автомобилестроение в целом, а не каждый из автозаводов по отдельности.

То есть, не надо обольщаться — если мы говорим о конкуренции, скажем, между АвтоВАЗом и АЗЛК — то это была не та «живительная конкуренция», о которой любят вещать адепты «рыночка», благодаря которой его отдельные игроки, соревнуясь между собой, вместе идут по пути развития. Нет, это была конкуренция деструктивная — внутрисистемная грызня между частями единого целого. Не конкуренция BMW и Mercedes, которая в итоге привела их к созданию великолепных автомобилей — а внутрикорпоративная конкуренция между крайслеровскими подразделениями Dodge и Plymouth, закончившаяся скоропостижной смерть второго и в процессе едва не приведшая к гибели саму материнскую компанию. И это — в лучшем случае.

Экскурс в историю автопрома

Вообще, для начала — нормальной для советской промышленности была несколько иная схема распределения ролей. Как правило, в каждой отрасли создавались одна или несколько головных проектных организаций (ЦКБ, ОКБ), занимавшихся вопросами разработки новой техники, а также экспериментальными и опытно-конструкторскими работами, идущими на пользу всей отрасли в целом. Как правило при таком центральном конструкторском бюро имелся свой опытный заводик, который мог выпускать прототипы и небольшие серии продукции для испытаний, а также занимался отработкой технологии производства перед передачей изделия для серийного выпуска на других предприятиях. В других же, более редких, случаях само центральное КБ создавалось при полноценном заводе, занимавшемся также и и массовым выпуском готовой продукции (и впоследствии часто выделялось из его состава). В любом случае, о системе «одно проектное КБ — один завод», как это сложилось в автомобилестроении, речи не шло.

На самих заводах, занимавшихся серийным производством, тоже имелись свои конструкторские бюро — но их штат занимался преимущественно вопросами технологии производства и текущей модернизации продукции предприятия, и лишь в отдельных случаях — в случае наиболее крупных предприятий с мощным инженерным коллективом — время от времени созданием полностью новых конструкций, которые на конкурсной основе конкурировали с разработками ЦКБ и ОКБ, и иногда даже выигрывали у них.

Например, авиационное ОКБ-155 им. Микояна и Гуревича с 1942 года имело при себе опытный авиазавод №155, который занимался изготовлением прототипов и отработкой технологии — а затем полноценное серийное производство готового, доведённого самолёта передавалось на сторонние авиазаводы. На 21-м авиазаводе в Горьком собственное ОКБ-21 под руководством Лавочкина было организовано лишь в 1940 году, спустя восемь лет после начала производства — а до этого завод занимался лишь выпуском «спущенных» ему конструкций других КБ, например И-5, разработанного в ЦКБ Поликарпова. При 31-м Таганрогском авиазаводе было создано ЦКБ морского самолётостроения, которое занималось всеми разработками в этой области. И так далее.

При этом множество авиационных заводов — Иркутский №39, Тбилисский №31, Улан-Удэнский №99, Луховицкий им. Воронина и десятки других — занимались исключительно производством и текущей модернизацией готовых моделей летательных аппаратов, переданных им из головных ЦКБ, ОКБ или КБ других заводов. Сегодня на основе всей этой системы создана государственная Объединённая авиастроительная корпорация (ОАК) — по сути оформив юридически ту корпоративную структуру, которая фактически сложилась ещё в советские годы под руководством Министерства авиационной промышленности СССР.

Разработка проектов подводных лодок была сконцентрирована в ЦКБ «Рубин», «Лазурит» и «Малахит» — с которых готовые проекты передавались на опытные судостроительные заводы и верфи, занимавшиеся опытной или серийной постройкой кораблей. И тому подобное.

Этот парад достижений НАТИ 1932 года производит впечатление «пира во время чумы»: к тому времени уже было понятно, что нормального взаимодействия между центральным конструкторским бюро и производственниками в автомобилестроительной отрасли так и не сложилось, а его работы по легковой тематике скорее всего пойдут «в стол»

В автомобилестроении же всё пошло по несколько иному пути. Хотя, изначально в этой отрасли была создана точно такая же организационная структура, состоявшая из головной проектной организации по автотракторной технике — НАМИ / НАТИ — и производственных предприятий, занимавшихся выпуском разработанных там автомобилей и их текущей модернизацией. Например, московскому Государственному автозаводу №4 был передан выпуск модели НАМИ-1, а её модернизированный вариант НАТИ-2 должен был выпускаться в Ижевске на филиале Ижстальзавода. Непосредственно в НАТИ или с участием этой организации были разработаны и многие конструкции тяжёлых грузовиков, автобусов и троллейбусов для Ярославского завода ЯГАЗ. Вообще же, предполагалось, что советские заводы будут, во-первых, выступать в качестве производственных площадок для созданных по заказу министерств и ведомств конструкций из НАМИ, а во-вторых — по своей инициативе вступать с институтом в договорные отношения с целью оказания им услуг по разработке новых образцов и модернизации их текущей продукции.

Но в конечном итоге эта система так толком и не заработала — «смычки» между институтской теорией и заводской практикой по целому ряду причин не произошло, в особенности — в области легковых и легких грузовых автомобилей. С одной стороны, дефицит опытных конструкторов в этой новой для страны области мешал созданию достаточно совершенных автомобилей, которые можно было бы запустить в крупную серию, а с другой — в СССР отсутствовали технологии, необходимые для быстрого и экономичного выпуска каких угодно своих автомобилей в требовавшихся количествах.

Как известно, безо всяких оговорок серьёзное массовое производство автомобилей в нашей стране началось с покупки лицензий и готовых технологических решений у Форда. НАМИ/НАТИ в этом процессе участия практически не принимал, да его участие и не было особенно нужно; руководство автотракторного института в те годы предпочло сконцентрироваться на более прибыльных работах по тяжёлым грузовикам, армейской технике и тракторам. Как итог, нормальной связки «НАМИ — ГАЗ» так и не возникло — вместо чего на новом производственном предприятии возникло своё собственное сильное конструкторское бюро, со своими воззрениями и амбициями. Можно даже отчасти сказать, что в какой-то мере в Горьком собрались «диссиденты» из НАТИ во главе с Андреем Липгартом, ранее работавшим там главным конструктором автомобильного отдела. Сам Липгарт свой переход на ГАЗ в 1933 году объяснял в первую очередь именно тем, что его не устраивала работа «в стол» — он хотел видеть свои автомобили не на ватмане, хранящемся в институтском архиве, а на дорогах страны, но «окончательно потерял надежду, что НАМИ будет работать для автозаводов…».

Почему так произошло, отчасти раскрывает цитата из статьи коллеги Липгарта, Константина Шарапова, касающийся состояния проекта НАТИ-2 по состоянию на 1932 год:

В настоящее время институт имеет готовые чертежи для постройки опытных образцов этой машины, но к постройке приступить не может из-за отсутствия производственной базы…Несмотря на материальную обеспеченность этого дела, все попытки НАТИ по изысканию завода, могущего построить опытные экземпляры, пока не увенчались успехом.

Иными словами — в условиях витания в воздухе идей о поиске иностранного партнёра для лицензионного выпуска готовых, отработанных автомобилей возиться с объективно сыроватыми, зато своими, разработками НАТИ попросту не было желающих — с ними не хотели связываться даже на стадии построения прототипов, даже за деньги. А в министерствах и ведомствах не нашлось людей, посчитавших нужным поднажать на производственников, поддержать институт в этом вопросе ради будущего отрасли в целом. Стоит ли удивляться, что специалисты, желавшие работать не «в стол», начали оттуда потихоньку убегать, а руководство института, видя невостребованность его проектов, постепенно переключилось на иную тематику ?..

А потом время уже было упущено, и в отсутствии внятной политики в этой области со стороны самого отраслевого министерства по тому же пути пошли и другие центры производства — московский флагман имени Сталина и специализировавшийся на тяжёлых грузовиках Ярославский завод, переключившиеся на самостоятельную работу над новыми проектами. НАМИ если и привлекали — то скорее в роли консультантов, а созданные им автомобили, например «джип» АР-НАТИ, в серию как правило не шли, всё по той же причине — отсутствие производственной площадки. Надо понимать — не отсутствие вообще, а именно отсутствие желания у руководства заводов участвовать в доработке до ума и налаживании выпуска «чужого» для него изделия.

Типичным примером тут является как раз «автомобиль-разведчик» (а по факту — скорее командирский «джип» и тягач лёгкой артиллерии) АР-НАТИ, который изначально создавался как автомобиль, который…

вследствие исключительной технической простоты … может с успехом производиться на любом, даже небольшом заводе (или на нескольких заводах параллельно)

Увы, ему крупно не повезло — в конкурсе-то он победил, но военные выбрали для его производства Горьковский автомобильный завод. А там были, естественно, больше заинтересованы в том, чтобы в серию пошёл не обладавший более высокими эксплуатационными качествами АР-НАТИ, а их собственный «джип» Р-1 / ГАЗ-64. Помимо «своей, особой гордости», в этом была, конечно, и сермяжная производственническая правда — разработанный самим заводским КБ автомобиль, естественно, был более приспособлен к технологическим особенностям конкретного предприятия, его станочному парку и так далее. В какой-то мере горьковчане даже были правы.

Но ведь стратегически это была огромная ошибка — постоянно делать ставку на создание автомобилей своими, «прикормленными» конструкторами под привычные и удобные для конкретного предприятия технологии !.. В долговременной перспективе такая расстановка приоритетов привела к тому, что наши заводы во многом вообще разучились принимать на производство принципиально новые «чужие» конструкции. Я напомню, что в аналогичной ситуации американцы очень быстро наладили выпуск «джипов» Willys Quad сразу на множестве абсолютно разнородных предприятий — помимо собственного завода «Виллиса» в Толидо их собирали на фордовских заводах в Дирборне, Луисвилле, Честере, Далласе, Ричмонде и Нью-Джерси, а также заводе «Бантам» в Батлере. И возможно это стало во многом благодаря тому, что ничего нового в такой ситуации для американских предприятий не было. А сотрудников заводских КБ при этом, наверное, даже и не спросили — хотят они этим заниматься, или нет…

Размножение почкованием

Итак, мы увидели, как в СССР по историческим причинам возникло сразу несколько независимых друг от друга центров разработки автомобилей — НАМИ, ЗИС, ГАЗ, отчасти ЯАЗ. В принципе, на этом этапе какой-то существенной проблемы в этом я ещё не вижу — в отрасли всё ещё могла сложиться нормальная структура, с несколькими крупными, мощными конструкторскими бюро — каждое со своей специализацией, оригинальной конструкторской школой, сильными и слабыми сторонами — и множеством не связанных с ними напрямую производственных площадок. Причём наиболее успешные КБ со временем могли быть выделены из состава заводов в отдельные, административно и хозяйственно самостоятельные организации, работающие на всю отрасль в целом — как это часто и происходило в той же авиации.

Более того — наличие у автомобильного министерства выбора между различными проектными организациями создало бы возможность для здоровой конкуренции между ними, в процессе которой можно было бы на конкурсной основе выбирать наилучшие варианты из предложенных — причём не в масштабе одного предприятия, а именно принципиально различных, созданных представителями совершенно различных конструкторских школ. И да — как вы уже наверняка поняли, с моей точки зрения конкурс на принятие к производству был единственным приемлемым для советского автопрома как системы видом конкуренции; конкурировать за потребителя надо было с производителями из других стран, «заочно» и на внешних рынках.

Собственно говоря — именно так оно и происходило в той же авиации и «оборонке» в целом: вспомним, к примеру, ожесточённую конкуренцию между КБ Туполева и Мясищева при создании стратегических бомбардировщиков, тульского, ковровского и ижевского КБ при разработке новых образцов стрелкового оружия, или между Харьковским танкостроительным и челябинским Уралвагонзаводом !..

Увы, но в автомобильной отрасли и в дальнейшем всё пошло не по этому сценарию, а по пути практически окончательной привязки процесса разработки автомобилей к месту их производства. Как же это произошло ?

Масштабирование производства в советской автомобильной промышленности шло зачастую методом, так сказать, «почкования» предприятий: группа специалистов с существующего завода направлялась на новую производственную площадку, где вокруг этого «зерна» воссоздавалась организационная структура по образу «материнского» предприятия, но с учётом местных условий. Особенно широко эта практика применялась в годы войны, на фоне масштабной эвакуации производств в восточном направлении. Например, московский Завод имени Сталина был частично эвакуирован в Ульяновск, где положил начало УльЗИСу (автосборочное производство и производство стационарных двигателей; впоследствии — УАЗ и УМЗ), частично на Урал в Миасс (моторное и литейное производство — будущий «Урал»).

После войны процесс «почкования» продолжился — особенно в годы хрущёвских реформ, которые подразумевали в том числе повышение специализации предприятий, сокращение номенклатуры их продукции и кооперацию промышленного производства в рамках отдельно взятого административного экономического района. Увы, борясь с излишне широкой номенклатурой продукции в рамках отдельно взятого предприятия (что действительно было проблемой — очень тяжело «объять необъятное»), пришли к её росту в масштабе отрасли в целом (зачастую бессмысленному из-за частичного или полного дублирования типажа продукции различных заводов), потере унификации, и, в конечном итоге — замедлению темпов развития.

К примеру, от ЗИЛа «отпочковались» Кутаисский, Брянский и Камский автозаводы, каждый из которых со временем приобрёл свою специализацию, а от МЗМА — Запорожский автозавод, на котором был развёрнут выпуск разработанной совместно с НАМИ микролитражки «Москвич-444», и впоследствии Ижевский завод, ставший дублёром выпуска «Москвича-408/412». Из состава Ярославского автозавода было выделено автосборочное производство, которое «уехало» в Минск на МАЗ, а тяжёлых трёхосных грузовиков — в Кременчуг. И так далее, и тому подобное — «почкование» продолжилось и дальше.

В этом плане стоит особняком, пожалуй, лишь история основания Волжского автозавода — в его случае схема выглядела скорее как «отщипнули от всех легковых автозаводов понемногу и скатали в один большой колобок».

«Почкование» сложившихся у нас в годы первых пятилеток «заводов-универсалов» с выделением из их состава более узко специализированных предприятий вполне себе имело смысл с производственной точки зрения. Но при этом был один нюанс: возникающим филиалам предоставлялась полная административная, хозяйственная и инженерная самостоятельность — в частности, на них создавались полноценные конструкторские бюро, которым и передавалась вся работа по дальнейшему развитию модельного ряда. Связь с предприятием-«донором» частично или полностью терялась — передача с другого завода или из НАМИ готовой конструкции рассматривалась лишь в качестве «начального импульса» для новорождённого предприятия — а дальше, видимо, предполагалось, что оно вырастет в полноценную «фирму» и начнёт на гора выдавать свои собственные конструкции, не хуже, а то и лучше. Срабатывала такая ставка далеко не всегда… например, из предприятий, «отпочковавшихся» от ЯАЗа, МАЗ действительно смог организовать дальнейшее движение вперёд — а вот КрАЗ так и остался на долгие десятилетия на уровне примитивного автомобиля с деревянной кабиной.

Несомненным плюсом такого подхода стало то, что мы за сравнительно короткий срок получили большое количество действующих предприятий по производству автомобилей, причём с вменяемым с производственной точки зрения уровнем специализации. Но были и проблемы. Если для производства узкая специализация — скорее благо, то для процесса разработки продукции — скорее проблема. А отделить эти процессы друг от друга не посчитали необходимым.

Довольно легко в сжатые сроки отмасштабировать производственную часть завода — цеха, станки и прочее оборудование; для этого по большому счёту нужно только вложения денег и ресурсов. А вот толковое конструкторское бюро по проектированию автомобильной техники должно складываться в течение многих лет и даже десятилетий. В странах, имеющих исключительную степень развития собственного автопрома и определённый «избыток» состоявшихся специалистов в этой области — вроде США или Германии — в определённые моменты истории ещё удавалось сравнительно легко сформировать дееспособную команду для работы над новым автомобильным проектом за счёт переманивания уже состоявшихся конструкторов с других фирм и/или привлечения работавших по индивидуальным заказам «фрилансеров», а также передачи части работ существующим инжиниринговым конторам. Но никак не у нас, в условиях наблюдавшегося в отрасли резкого «дефицита мозгов».

В итоге, полученные описанным выше способом предприятия имели крайне специфический вид: их можно было уподобить великану с огромным, мускулистым телом — производством — и сидящей у него на плечах крошечной головкой — конструкторским бюро. Где-то эта «головка» со временем подросла и набралась сил, а где-то — так и осталась маленькой и неразвитой. Но разрабатывать свои автомобили самостоятельно хотели все, чтобы всё было «как у больших» !..

Если, опять же, обратиться к опыту зарубежных автомобильных фирм — то там в большинстве случаев действительно наблюдалась чрезвычайно узкая специализация производства на отдельных предприятиях, вплоть до того, что на долю собственно автозавода оставалась лишь финишная сборка — установка готового кузова на готовое рамное шасси. А вот процесс проектирования, наоборот, старались как можно сильнее централизовать — свести в гигантские научно-технические центры, подобные открытому в 1956 году в Уоррене, штат Мичиган General Motors Technical Center, в стенах которого велась разработка автомобилей для всей корпорации в целом. Там «мозги» не «размазывали» по отдельным предприятиям, а постоянно держали их «сжатыми в кулак».

Я сознательно не касаюсь здесь отдельной проблемы создания дизайна автомобилей, по советской традиции считая её составной частью конструирования — хотя и помню, что с этим у многих автозаводов проблема была в двойном масштабе. Просто отмечу, что в этой области тоже была создана головная организация — автомобильная секция ВНИИТЭ — и эта схема точно так же нормально не заработала. Например, созданный в стенах ВНИИТЭ проект дизайна маленького вездехода в Серпухове догадались переделать в легковую мотоколяску — это что-то из серии забивания гвоздей микроскопом.

Шекспировские страсти в заводоуправлении

Что касается НАМИ — то его функция в качестве центрального конструкторского бюро всего советского автомобилестроения в послевоенный период начала постепенно атрофироваться. После упразднения сначала общегосударственного Министерства автомобильной промышленности (1957 год), а затем и заменивших министерства территориальных Совнархозов, вместо которых вновь вводились отраслевые министерства (1965 год) цели и задачи этого учреждения в рамках сложившейся экономической структуры оказались совершенно не ясны ни отраслевому руководству, ни, видимо, руководству самого института. В результате всех этих перетасовок НАМИ оказался окончательно задвинут куда-то на второй план и по сути превратился в заводское КБ без завода, практически лишившись выхода к массовому производству.

Одна из многих опытно-конструкторских работ НАМИ — экспериментальный переднеприводный автомобиль на базе взятого для удешевления проекта кузова «Запорожца». Никогда не планировался к серийному производству

Да, в этот период в институте проводились важные научно-исследовательские работы, например по всестороннему изучению различных вариантов переднеприводной компоновки с постройкой прикреплённым к нему небольшим Заводом опытных конструкций множества прототипов, что дало неоценимый материал, впоследствии отчасти пригодившийся при разработке уже серийных машин. Но всё это были именно работы «в стол», а последними автомобилями разработки НАМИ, пошедшим в серийное производство практически в своём изначальном виде, были «Запорожец» ЗАЗ-965 и ЛуАЗы моделей 967 и 969. И дело было совсем не в том, что, как написали в Википедии, «многие перспективные конструкторские решения не могли быть быстро освоены советской промышленностью» — к работе «на перспективу» институт как раз и подтолкнула невозможность работы «на производство» — а именно в том, что сложившиеся к тому времени «особенности» взаимодействия между НАМИ и автозаводами практически сводили на нет вероятность освоения его разработок.

Можно сказать, что о НАМИ вспоминали лишь тогда, когда было необходимо разработать что-то принципиально новое — что у зацикленных на степени унификации с уже существующими моделями и имеющимися технологиями заводских КБ почему-то не особо получалось. И, увы, так же быстро забывали про его вклад…

В остальных же ситуациях начинала проявляться некая ненормальная, не свойственная в таком масштабе для других отраслей, «ревность» автомобилестроительных предприятий по отношению к своей продукции, деление конструкций на «свои» и «чужие». И далеко не всё здесь объяснялось вопросами технологии. Вообще, в норме завод должен быть способен без вопросов выпускать любую конструкцию, документация по которой оформлена в соответствии с общепринятыми нормами и стандартами. Основная задача завода в любой экономической системе, при любом общественно-политическом строе — делать то, что ему «спускают сверху» — вне зависимости от того, делает ли это автомобильное министерство или головной офис западной автомобилестроительной корпорации, и имеется ли на заводе свой собственное КБ с неким «особым мнением» по этому поводу, или нет. Увы, но навести порядок в этой системе не удалось даже в суровые сталинские времена.

Порой переданные заводам из НАМИ модели даже откровенно саботировались под различными предлогами, в большинстве случаев — «неприспособленности к условиям производства». Один из широко известных подобных случаев — это фактический саботаж ГАЗом выпуска «спущенной» ему амфибии НАМИ-011 разработки входившего в структуру НАМИ конструкторского бюро КЭБ-1, вместо которой завод хотел выпускать собственную машину ГАЗ-46, унифицированную по агрегатам с готовящимся к производству ГАЗ-69.

За это, кстати говоря, поплатился своим постом тот самый Липгарт — и я не могу сказать, что совсем уж безвинно, потому что вопросы производства — вопросами производства, но дисциплину в отношения вышестоящей и нижестоящей организаций надо поддерживать неукоснительно. В любой западной компании подобный «бунт» заводского менеджмента тоже не остался бы безнаказанным — только всё было бы ещё быстрее и жёстче, ведь на Западе автомобилестроители в первую очередь занимаются зарабатыванием денег, причём в условиях постоянного цейтнота, когда малейшие заминки на производстве могут угрожать заигрыванием с банкротством для всей компании. А для этого её части должны работать как идеально отлаженный административно-командный механизм. У нас в этом отношении всё было ещё сравнительно мягко и патриархально — ну, пожурили, сослали на несколько лет поработать в Миасс. В практике западных компаний были случаи, когда менеджеры, позволившие себе подобное, гибли в ходе очень странных несчастных случаев. Впрочем, я отвлёкся…

Вне зависимости от степени правоты представителей Горьковского автозавода по данном конкретному вопросу — не могу не отметить, что сама сложившаяся ситуация совершенно ненормальна и говорит о том, что сам процесс взаимодействия между сторонними разработчиками автомобилей и производственниками в СССР был уже тогда осложнён до крайности. Во всём мире завод производит то, что ему указывают производить головная организация — и эта же головная организация, а не завод, принимает на себя всю ответственность за последствия принятого решения.

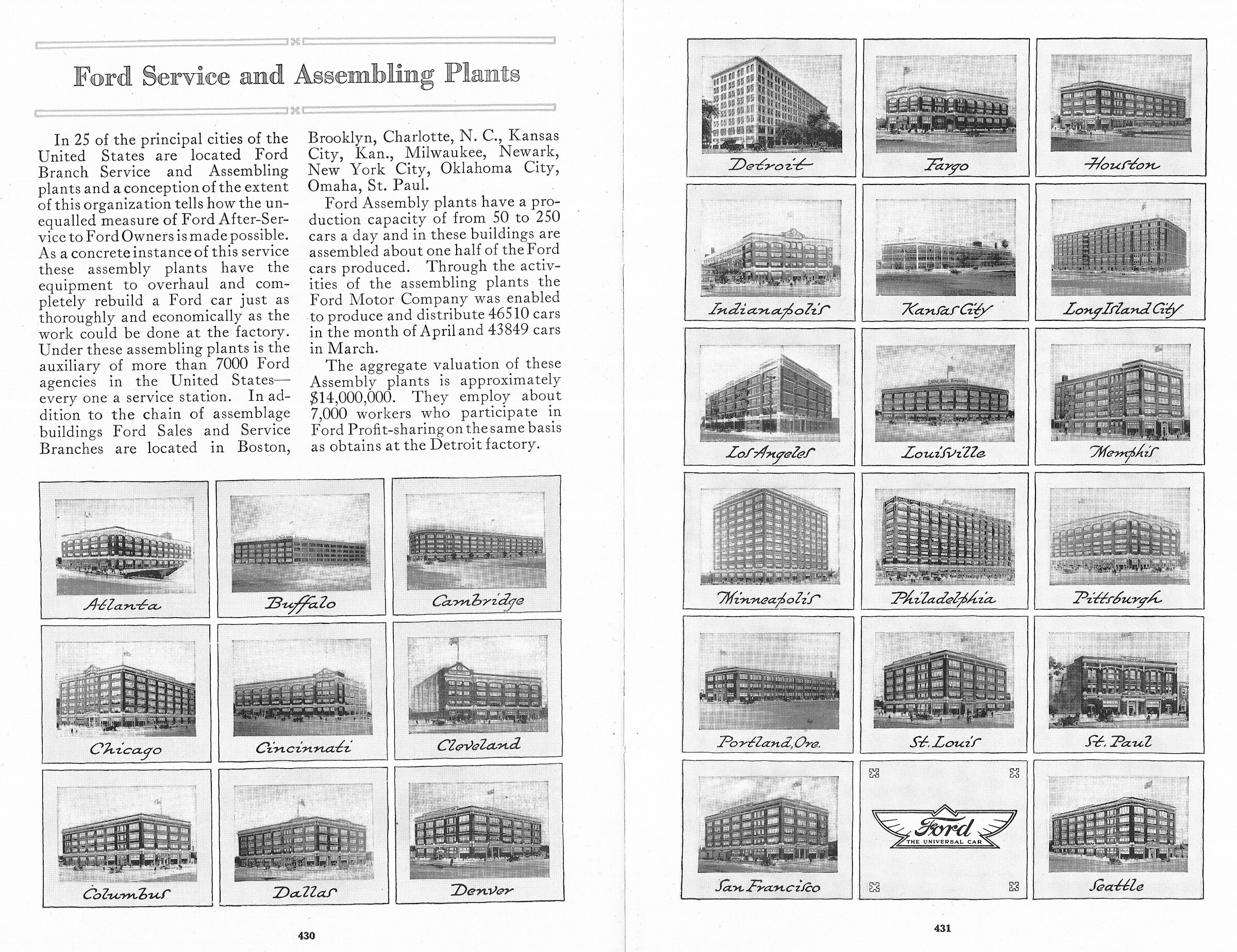

Фордовские автосборочные заводы по состоянию на 1915 год. Все он выпускали одну единственную модель, и не жужжали. А потом — то, что передавали для выпуска

Можно ли хотя бы представить, чтобы, к примеру, завод Форда в Ривер-Руж (как раз явный прообраз Горьковского автозавода) наотрез отказался бы выпускать «спущенную» ему к 1932 модельному году из штаб-квартиры Ford Motor Company в Дирборне модель Ford Model B под предлогом того, что она не нравится местным инженерам и технологам, а вместо этого активно настаивал бы на выпуске какой-нибудь самостоятельно разработанной Ford Model XYZ, более унифицированной с уже освоенной там Model A ?.. Конечно же, нет — этого не могло быть в принципе ! Потому что всеми заграничными компаниями, во все времена чётко соблюдался принцип: руководство автосборочного завода занимается исключительно вопросами производства — а все вопросы, связанные с маркетингом, инжинирингом и дизайном решаются исключительно на уровне головной организации.

Более того — эта «ревность» в какой-то степени передалась даже даже современным фанатам отечественного автопрома ! Сколько раз приходилось слышать высказывания на тему того, как же плохо, что у ЗИЛа «отобрали» будущий КамАЗ, а у «Москвича» — 444-ю модель, ставшую «Запорожцем». Как будто у ребёнка отобрали любимую игрушку и отдали её хулигану — а не модель, разработанную одним филиалом так сказать госкорпорации «Советское автомобилестроение» передали для производства на другой её же филиал !..

Про то, что производство на этих предприятиях и так было забито «под завязку» и объективно не позволяло освоить ещё одну модель, да и разработка конструкторским бюро одного предприятия автомобиля «под ключ» для выпуска на другом предприятии — вещь совершенно нормальная, понимания «в народе» нет. Но происходит это непонимание из тогдашнего непонимания ненормальности сложившейся ситуации из-за ложной аналогии «автозавод = фирма», с переносом на первый всех присущих западным компаниям характеристик. Повторюсь — аналогия эта лишена оснований и является некорректной. Возникли у кого-то какие-то вопросы, когда, скажем, Ford в 1985 году по каким-то своим соображениям перенёс выпуск автомобилей на платформе Panther с завода St. Louis Assembly в Хэзелвуде на свой же завод St. Thomas Assembly в канадском Толбетвилле ? Вот и я думаю, что нет…

Были, разумеется, и обратные примеры — например, продолжая разговор про те же амфибии, спроектированная в Днепропетровске модель тяжёлой амфибии ДАЗ-485 была передана ещё двум заводам — ЗИС и БАЗ — и там успешно выпускалась много лет (что характерно, впрочем — это опять «оборонка»). Но со временем примеров такой кооперации в советском автопроме становилось всё меньше, а «феодальной» грызни между отдельными хозяйствующими субъектами — всё больше.

Новые времена — новые проблемы

Последствия такого специфического подхода к распределению полномочий давали о себе знать с самого начала, но в особенности осложнилась ситуация начиная с шестидесятых и, особенно, семидесятых годов.

В этот период произошло резкое усложнение конструкции легковых автомобилей, расширился ассортимент устанавливаемых на оду и ту же модель двигателей и трансмиссий, получили более широкое распространение различные новые конструктивные схемы, вроде переднеприводной компоновки. В сочетании со столь же резким повышением требований к техническому и эстетическому уровню, а также появлением совершенно новых — в области безопасности, аэродинамики и количества вредных выбросов — это привело к тому, что процесс разработки нового легкового автомобиля «с нуля» стал на несколько порядков более сложным и дорогим.

По всему миру начали разоряться мелкие производители автомобилей, которые уже «не вытягивали» создание и постановку в производства современного автомобиля — а выжившие пошли по пути укрупнения и объединения своих ресурсов в попытке составить адекватную конкуренцию транснациональным корпорациям, таким, как GM, Ford и Chrysler. А последние сами начали процесс консолидации своих модельных рядов и сделали ставку на «глобальные» платформы, поскольку даже они более не могли позволить себе в каждой стране присутствия выпускать совершенно отдельные, спроектированные «с нуля» под определённый рынок, модели.

В частности — именно тогда была был заложен фундамент будущей автомобильной империи Volkswagen, созданной путём поглощения последним фирм Auto-Union (1964) и NSU (1969) — что позволило всем им совершить резкий скачок в области проектирования и производства автомобилей, перейдя на современные переднеприводные платформы, в Европе ставшие образцовыми для своих классов. Аналогичная история произошла и в Великобритании, где к началу семидесятых практически все некогда самостоятельные автомобилестроительные фирмочки, выпускавшие автомобили под такими брендами, как Austin, Morris, MG, Riley, Wolseley, Rover, Land Rover, Alvis, Triumph, Jaguar и Leyland, объединились в единый конгломерат British Leyland. Точно так же, во Франции в 1974 году произошло слияние некогда бывших злостными конкурентами фирм Peugeot и Citroën, к которым в 1978 году прибавилась и Simca — после чего из всех крупных призводителей легковых автомобилей в стране независимым остался лишь государственный Renault (до своей частичной приватизации в начале девяностых).

Что происходило при этом у нас ? У нас тоже начался процесс укрупнения автомобилестроительных и смежных предприятий за счёт сведения их в производственные объединения — но укрупнение это происходило не за счёт слияния отдельных автозаводов и объединения их производственного и научно-технического потенциала, а за счёт жёсткого привязывания к каждому из них предприятий-смежников. То есть — при том же самом размере инженерно-технической «головки» просто ещё больше наращивалась «мышечная масса» производственного туловища. Фактически ПО были лишь способом дать руководству его головного предприятия — в качестве которого выступал сам автосборочный завод — больше рычагов давления на поставщиков и отраслевое министерство в вопросах обеспечения поставок сырья, оборудования, комплектующих и прочих ресурсов. Это повышало «внутреннюю» эффективность производственного объединения как замкнутой системы — но полностью убило всю возможную кооперацию между ними, поскольку любое предприятие вне ПО начинало восприниматься как «чужак».

При этом проблема маломощных и неопытных КБ на большинстве автозаводов «второго эшелона» не то что не решалась, а резко усугублялась. И в конечном итоге руководству отрасли таки пришлось ради дальнейшего движения вперёд организовывать кооперацию между своими подопечными предприятиями «из-под палки», в приказном порядке. Без этого наш автопром скорее всего никогда бы не смог в середине восьмидесятых годов освоить новое поколение переднеприводных автомобилей.

Один из серии опытных образцов, которая в итоге привела к «Таврии». Конструкторским коллективом завода во главе с энтузиастом переднего привода В. П. Стешенко были приложены колоссальные усилия по разработке современного автомобиля, но эта задача оказалась сравнительно небольшому и неопытному заводскому КБ попросту непосильной без помощи «старших товарищей»

Последствия «автономизации» процесса разработки автомобилей очень хорошо видны, скажем, на примере Запорожского и Ижевского завода. Получив от своего «старшего брата» из Москвы готовые, в достаточной степени отработанные машины, и, пусть не без проблем, наладив их выпуск, оба предприятия полностью завалили программу их дальнейшей модернизации и создания моделей-сменщиков. И если в случае Ижевского завода ситуация была дополнительно осложнена особенностями его соподчинения — предприятие входило в структуру оборонного ПО «Ижмаш», для которого дополнительная загрузка ТНП в виде «легковушек» была печальной необходимостью — то в случае ЗАЗа неспособность заводского КБ самостоятельно создать вменяемую модель-сменщика «Запорожцу» стала со временем очевидна даже для руководства отрасли, в результате чего в середине десятилетия к проекту были подключены специалисты АвтоВАЗа. Разработанная совместно «Ладога» ВАЗ-3Э1101 была на порядок более совершенна, чем самостоятельное творчество запорожцев — но, увы, всё равно процесс доведения машины до конвейера занял очень много времени, а качество конечного продукта вызывает большие вопросы.

Что касается Ижевского завода, то на мой взгляд он в начале своей деятельности представлял собой чуть ли не идеальную модель взаимоотношений с «материнским» предприятием: выпускал по сути тот же автомобиль, что и в Москве, но с «местным акцентом» и в немного других вариантах — например, не универсал, а «комби», не фургон, а «каблук». Что вполне позволяли достигнутая им степень технологической самостоятельности и наличие на заводе своего КБ (я бы даже сказал, немного цинично — было пределом его творческой компетенции). При этом широкая унификация сохранялась, в частности — ижевские машины получили от московских дисковые тормоза с усилителем и многое другое. В результате предприятия не просто дублировали, а дополняли друг друга, выпуская разные варианты одной и той же базовой модели — что позволяло совмещать разумную унификацию продукции и её более широкий ассортимент. Вопрос тут в том, почему впоследствии из ижевского автосборочного предприятия стали лепить самостоятельный автозавод со своей собственной моделью (разработку которой он успешно завалил по срокам и качеству — вполне, впрочем, ожидаемо), а не продолжили на нём выпуск уже переднеприводных «Москвичей» в других вариантах, например универсала и пикапа/фургона (в конечном итоге к этому и пришли: сегодня в Ижевске работает одна из сборочных площадок АвтоВАЗа…).

Впрочем, удивляться тут нечему — проектируя один автомобиль в 10-15-20 лет, невозможно научиться это делать на сколь бы то ни было приемлемом уровне. Например, ЗАЗ получил документацию по «Москвичу-444» в конце пятидесятых, а официальное задание на разработку полностью нового автомобиля утвердили только черед двадцать лет — в 1978 ! Естественно, между этими датами на заводе велись какие-то опытно-конструкторские работы, но этого недостаточно. По сути, КБ этого завода два десятилетия лежало «мёртвым грузом» и занималось лишь текущей модернизацией существующей конструкции и экспериментальной работой «в стол», что не даёт достаточного объёма инженерной практики.

Для того, чтобы научиться проектировать автомобили — нужно заниматься этим непрерывно, начиная серьёзную работу над новой моделью (не модернизацией, не рестайлингом предыдущей, не экспериментальной «лабораторией на колёсах») сразу же после того, как предыдущая уходит в серийное производство. А такой «творческий конвейер» с постоянной загрузкой заводского КБ у нас удалось наладить, наверное, только на Горьковском автозаводе и на ВАЗе — да и то с оговорками. Даже АЗЛК в этом плане зачастую «не вытягивал», но там всё наложилось ещё и на кризис управления предприятием.

В первом случае это было следствием того, что у завода был чрезвычайно широкий профиль продукции, так что даже при сравнительно редком обновлении каждой отдельно взятой линейки моделей КЭО ГАЗ было постоянно загружено работой «не в стол», причём и по легковой, и по грузовой, и по оборонной тематике. Например, за работой по «Волге» ГАЗ-21 сразу же последовало создание «Чайки» ГАЗ-13, после чего начались работы по будущей модели ГАЗ-24. Увы, впоследствии в работе над легковыми автомобилями была взята некая пауза — ГАЗ-14 и ГАЗ-3102 представляли собой значительно модернизированные варианты старых моделей; зато активизировалось создание грузовиков, в частности — начата программа по их дизелизации.

В случае АвтоВАЗа, в его пользу играло в первую очередь то, что в заводском КБ изначально были собраны лучшие специалисты отрасли, переведённые с самых различных предприятий. И этот «звёздный» коллектив постоянно имел творческую загрузку — не только благодаря достаточно многообразной производственной программе самого завода, но и ввиду того, что ВАЗовское КБ с самого начала было привлечено к перспективным опытно-конструкторским работам в сотрудничестве с НАМИ, которые велись в интересах всей отрасли, включая создание переднеприводных автомобилей. А впоследствии ему, как раз в силу его «звёздности», ещё и подкидывали «на доработку» (а по сути — на полную переработку) чужие проекты — такие, как запорожская «Таврия» и серпуховская «Ока», от которой в итоге осталось только название, а всё остальное пришлось полностью переделать. То есть, по факту Управление главного конструктора АвтоВАЗа начало постепенно выполнять функции отраслевого ЦКБ. И даже несмотря на это, хотя с производственной точки зрения АвтоВАЗ был «заводом-гигантом» — в качестве автомобильной компании и разработчика автомобилей он оставался по мировым меркам карликом, с большими амбициями, но очень ограниченным возможностями. Для создания конкурентоспособного современного автомобиля ему понадобилась помощь иностранного партнёра — своих сил для этого категорически не хватало. При этом цикл разработки составил 7 лет — значительно больше, чем уходило на аналогичный проект в пятидесятые-шестидесятые годы.

На остальных же предприятиях объем практического опыта, получаемого конструкторами в процессе модернизации одной-единственной выпускаемой заводом базовой модели, был мизерным и объективно не позволял полноценно трудиться над разработкой современных автомобилей. Времена, когда новую машину мог за несколько лет создать коллектив из нескольких десятков инженеров, вооружённый самыми примитивным средствами уровня чертёжных досок и логарифмических линеек, к тому времени уже безвозвратно ушли. А система — осталась прежней.

Возникает большой вопрос, а стоило ли вообще этим предприятиям иметь свои полноценные конструкторские бюро, занимающимися проектированием автомобилей, а не только чисто-производственными вопросами ? Если доделывал за них всё равно АвтоВАЗ ? Не было ли лучше, если бы проектирование автомобилей было сосредоточено в двух-трёх крупных конструкторских бюро — при НАМИ и нескольких крупнейших автозаводах, где сложилась сильная конструкторская школа — которые сконцентрировали бы все имеющиеся у отрасли ресурсы и компетенции ? А все остальные предприятия советского автомобилестроения выступали бы в роли заказчиков их услуг и производственных площадок. Как это очень часто происходило — и происходит — за границей.

Ведь для мелких и средних автомобилестроительных фирм во все времена было абсолютной нормой частично или полностью отдавать проектирование автомобиля и технологии его производства «на аутсорс» — сторонним конструкторским бюро, работавшим на коммерческой основе. То есть, схема, которая была применена при разработке ВАЗ-2108 совместно с «Порше», была скорее нормой, чем исключением. Только самые крупные компании мирового уровня могли себе позволить разработать автомобиль с нуля целиком, как говорится, in-house. Но даже и они прибегали к услугам сторонних специализированных фирм, когда дело доходило до разработки таких технически сложных изделий, как несущие кузова или автоматические трансмиссии — например, Studebaker, Ford и Packard заказали разработку своих первых автоматических коробок передач специализированной компании Borg-Warner, и активно сотрудничали с ней в дальнейшем, а кузов для немецкого Taunus первого поколения был спроектирован и технологически отработан французским подразделением Ford SAF (Simca) и его кузовостроительным филиалом в Пуасси. Я уже не говорю о том, сколько всего спроектировало то же самое КБ Porsche Engineering по заказу иностранных автомобилестроительных фирм.

Собственно говоря — это, видимо, начали понимать уже тогда, потому что именно так и было запланировано дальнейшее развитие отрасли на излёте советского периода — Горбачёв, при всём общем негативе в его адрес, верно увидел, как тогда говорили, «веления времени» в этой области, и по его указанию с 1986 года на основе заводского КБ АвтоВАЗа началось создание современно оснащённого общеотраслевого научно-технического центра. Главным «выхлопом» от этого стали семейства ВАЗ-2110 / «Приора», «Калина» / «Гранта» и УАЗ-3160 / «Патриот». Сегодня он является одним из четырёх де-факто оставшихся у нас более-менее дееспособных центров разработки автомобилей — НАМИ, НТЦ ВАЗ, ОИЦ ГАЗ, НТЦ КамАЗ.

При этом даже эти «четыре мудреца» были вынуждены при создании современных машин кооперироваться друг с другом — например, при проектировании ГАЗели значительную часть необходимых расчётов осуществлял НАМИ на компьютерных мощностях НТЦ ВАЗ. Именно благодаря произошедшему тогда скачку в технологии проектирования автомобилей (да — уже давно проектирование автомобиля тоже стало технологией, завязанной на определённый материальный базис, а не только инженерное искусство и талант разработчиков) мы смогли хоть что-то запускать в серию в девяностые и двухтысячные — в частности потому, что заграничные поставщики промышленного оборудования уже давно разучились работать по-старинке, с ватманом и калькой — для заказа тех же штампов для кузова сегодня нужны хранящиеся в оцифрованном виде математические модели.

То есть — без этого шага мы бы скорее всего вообще потеряли способность осваивать свои собственные новые автомобили в массовом производстве — как это произошло, к примеру, с Запорожским и Ижевским заводами, которые были вынуждены отказаться от своих проектов ещё и потому, что в современных условиях они стали фактически нереализуемыми. Устарели на одно-два поколения не только как продукт, но и с точки зрения использованной технологии проектирования.

День сегодняшний… и будущий

Проецируя всё это на сегодняшнее положение вещей, нужно отметить, что сейчас мы находимся в очень странной ситуации, которая напоминает имевшую место в конце двадцатых и начале тридцатых годов — но лишь отчасти.

С одной стороны, в России уже много лет, если не десятилетий, не велись серьёзные опытно-конструкторские работы в области легкового автомобилестроения, которые привели бы к освоению в массовом производстве принципиально новой модели — по сути, мы снова пришли туда, где были в довоенные годы, то есть, к малосерийному выпуску своих вновь разработанных машин и крупносерийному лицензионному производству иностранных — хорошо если практически полного цикла. Так же, как и тогда, наблюдается резкая нехватка квалифицированных специалистов — хотя, в отличие от эпохи первых пятилеток, наши автозаводы всё же сохранили некое подобие конструкторской школы, что позволяет надеяться на постепенное улучшение ситуации кадрового голода, если в эту проблематику будут вкладываться достаточно большие ресурсы.

С другой — после ухода от нас большинства иностранных компаний России досталось огромное количество вполне современных производственных мощностей — включая заводы, оборудование, оснастку и обученный персонал. А вот с пониманием того, что нам со всем этим богатством делать — пока дела обстоят достаточно туманно.

Начинаете видеть, куда я клоню, не правда ли ?.. Именно так: снова повторяется ситуация «крошечной головки на огромном туловище», уже в масштабе отрасли в целом. Наши мизерные возможности по разработке новых автомобилей резко контрастируют с имеющимся производственным потенциалом. И на мой взгляд было бы крайне неразумно пойти по уже показавшему свою бесперспективность пути, растягивая эти и без того скудные интеллектуальные ресурсы сверх меры в попытке каждую наличную производственную площадку превратить в полностью самостоятельный центр разработки и производства автомобилей. Ни к чему хорошему это распыление сил не приведёт. Не время впадать в розовоочковый ностальгический оптимизм: современный завод «Москвич» может быть только наследником «Автофрамоса» — автосборочной площадки — а не МЗМА или АЗЛК из советского прошлого.

И уж, во всяком случае, не нужно раньше времени паниковать по поводу идущего в отрасли процесса централизации. Раз уж вышло так, что только АвтоВАЗ, КамАЗ и НАМИ имеют хоть какой-то опыт разработки современных легковых автомобилей — то пусть они этим и занимаются; а остальным крупносерийным производствам скорее всего придётся поступиться независимостью и превратиться в производственные площадки — как это уже произошло с Ижевским заводом. В этом плане «Москвичу» ещё относительно повезло — он хотя бы сохранит свой исторический бренд, хотя на мой взгляд никакой необходимости в этом нет (вообще большой вопрос, нужно ли нам сейчас больше одного отечественного бренда легковых автомобилей). И да, несомненно, текущее решение по сборке китайских автомобилей должно считаться исключительно проходным — как возможность сохранить доставшийся нам производственный комплекс и поддержать сложившийся на нём трудовой коллектив, не более того. Что будет дальше — поживём, увидим.

Можно хотя бы надеяться, что в конечном итоге мы хотя бы вместо десятка маломощных автозаводов, упорно не желающих сотрудничать друг с другом, мы получим две-три относительно мощные централизованные корпорации, располагающие достаточным масштабом и ресурсами для создания чего-то приближающегося к мировому уровню.

источник: https://dzen.ru/a/Y50PcqaGAwwMUJKh