Статья «Der Argus Flugmotor AS 10, Baureihe 3» из журнала «Luftfahrt International» 14 была переведена уважаемым коллегой NF и немного доработана мной. Перевод был выполнен в сентябре 2016 года.

Содержание:

Тип конструкции двигателя

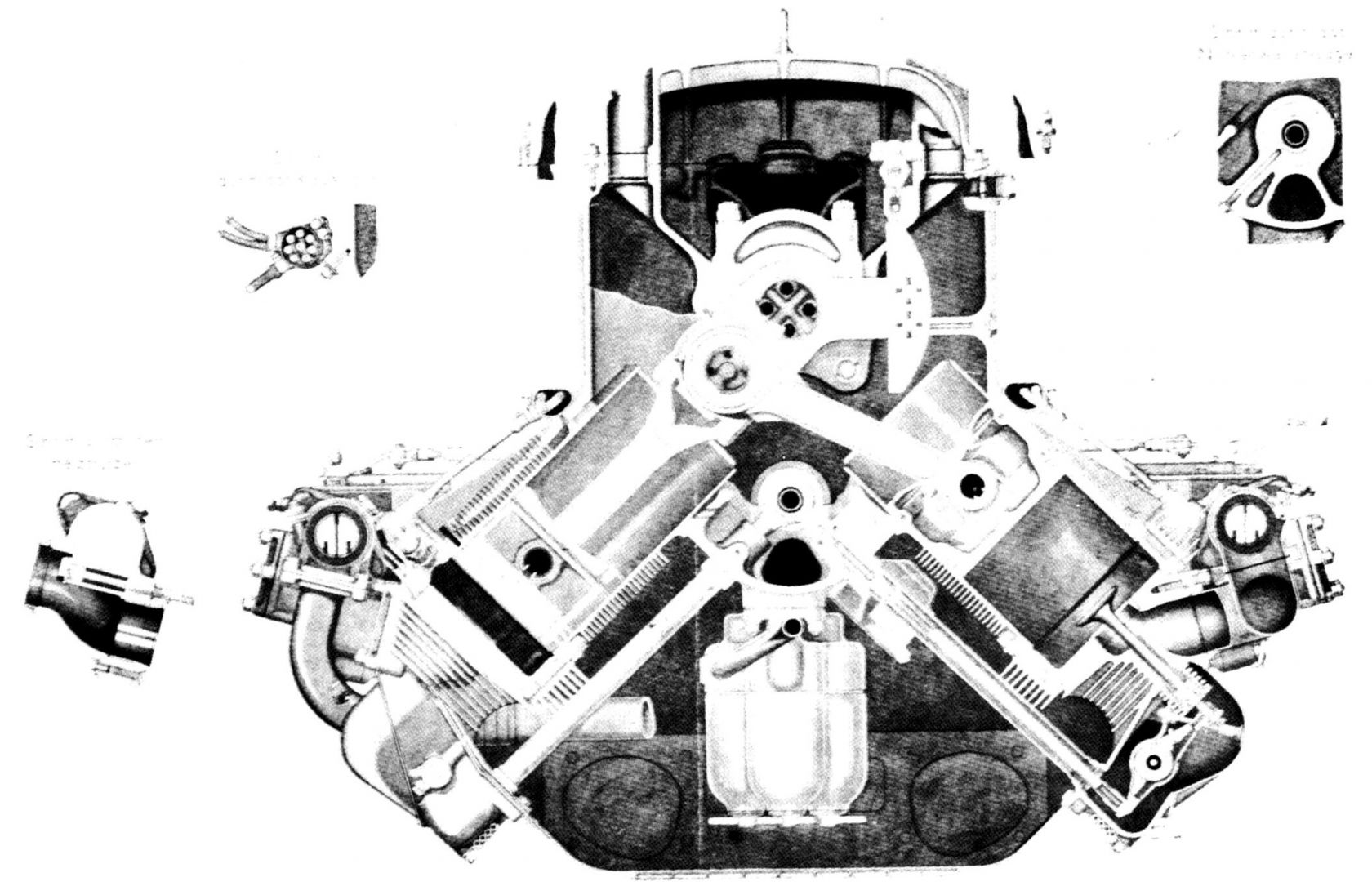

Argus Flugmotor AS 10 серии 3 представлял собой четырехтактный инвертированный V-образный восьмицилиндровый двигатель воздушного охлаждения с углом развала цилиндров 90°.

Описание конструкции

Картер двигателя

Картер двигателя состоит из пяти частей, отлитых из закалённого магниевого сплава «электрон».

Цилиндры

Цилиндры двигателя расположены V-образно двумя рядами. Головки цилиндров расположены внизу. Угол развала цилиндров 90°.

Материал: кованые шатунные шейки блока цилиндров изготовлены из специальной закалённой стали, головки цилиндров отлиты из легированного термостойкого алюминиевого сплава. Сёдла выпускных клапанов изготовлены из специальной стали. Сёдла впускных клапанов и вставки для крепления свечей зажигания изготовлены из бронзы.

Коленчатый вал

Коленвал двигателя имел 4 колена с привинченными противовесами.

Материал: специальная сталь высокого качества; поковка была подвержена мягкой закалке и обработана со всех сторон.

Шесть подшипников коленчатого вала были отлиты из стали и свинцовистой бронзы.

Ступица воздушного винта

Ступица воздушного винта Rupp-Anflanschnabe 9-95011.20.

Направление вращения: правое ( в направлении полёта); винт тянущий.

Шатуны поршней

Шатуны поршней вильчатые с Н-образным поперечным сечением.

Материал: специальная сталь высокого качества; поковка была подвержена мягкой закалке и обработана со всех сторон. Шатунные подшипники были изготовлены из стали и свинцовистой бронзы.

Поршни

Специальный легированный алюминиевый сплав, отлит в кокиле. В состав каждого из поршней входят три поршневых кольца, одно маслосъёмное (поршневое) кольцо и один установленный в подшипниках поршневой палец.

Газораспределительный механизм

Тип: клапанное распределение (по два клапана на каждый цилиндр), один распределительный вал, клапаны приводятся в движение при помощи кулачков, толкающих штанги и рычаги.

Привод распределительного вала: через зубчатое колесо, расположенное на лобовой поверхности блока цилиндров.

Количество клапанов: по два на каждый цилиндр, зависают в головке цилиндров. Порядок работы клапанов указан в таблице.

Поверхности клапанов упрочнены при помощи нитрирования, толкатели выпускных клапанов закалены.

Карбюратор

В двигателе два карбюратора компании SUM типов 729a и 730a с регулятором топливо-воздушной смеси во время выполнения перевернутого полета. При продолжительных перевернутых полётах необходимо было иметь в наличии дополнительный насос для откачки масла или оборудовать самолёт системой для слива излишков топлива. Подогрев топливо-воздушной смеси осуществлялся при помощи выхлопных газов. Установка форсунок указана в таблице.

Подача топлива

Двигатель был оснащен двойным топливным насосом компании Jumo (типоразмер №2) с правым направлением вращения, автоматическим регулятором давления подаваемого топлива и приводом от распределительного вала при помощи винтовой передачи.

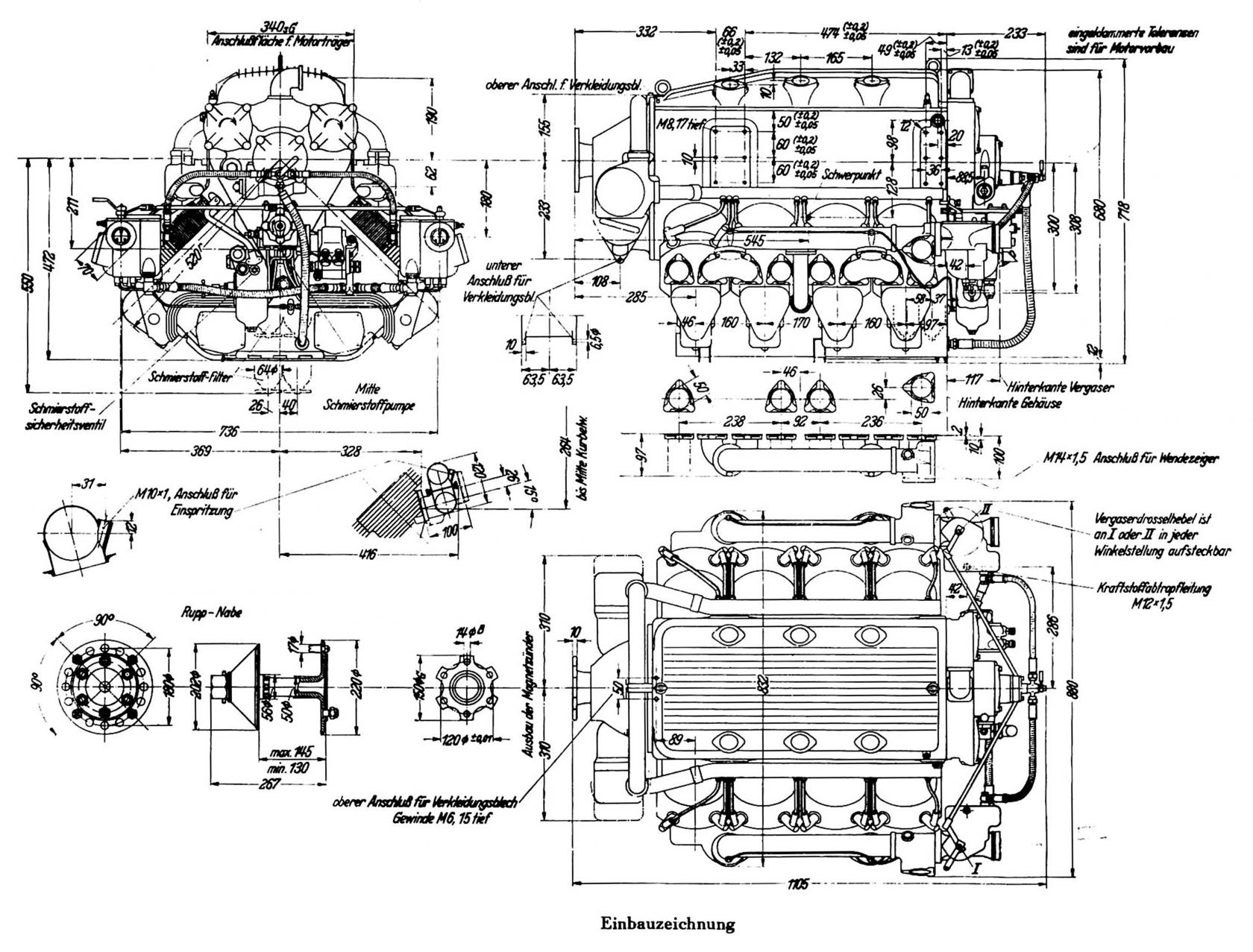

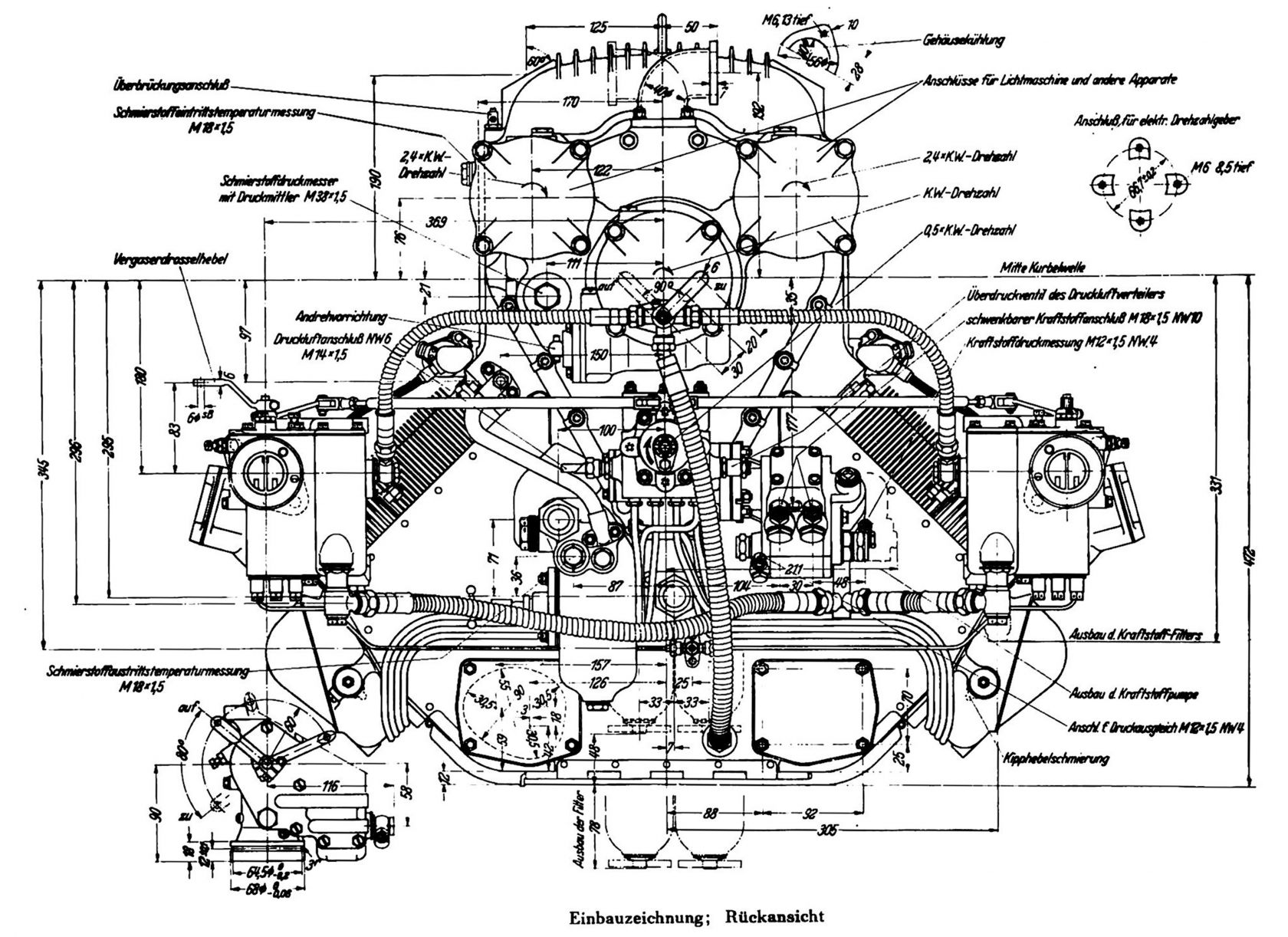

Продольные разрезы трубопроводов и расположение трубопроводов см. ниже на чертежах двигателя.

Система зажигания

Система зажигания состоит из двух магнето Bosch GE 8 B с электрической регулировкой угла опережения зажигания со сцеплением. На каждый цилиндр двигателя предусмотрена установка двух свечей зажигания. Резьба на свечах М12×1,25. Рекомендуемый тип свечей: Bosch X 190 T 3 (устранение помех в системе зажигания).

Регулировка угла опережения зажигания:

• раннее зажигание – 28° перед верхней мёртвой точкой;

• позднее зажигание – 6° после верхней мёртвой точки.

Система смазки двигателя

Система смазки двигателя циркуляционная под давлением с сухим картером. Подача масла осуществлялась нагнетательным масляным насосом, откачка масла осуществлялась при помощи двух насосов. Очистка масла осуществляется тремя сетчатыми фильтрами грубой очистки и одним щелевым фильтром тонкой очистки.

На схеме ниже показаны поперечные разрезы, сделанные по маслопроводам и элементам крепления маслопроводов, а также по рычагу ручной подачи масла.

Охлаждение

Подвод охлаждающего воздуха к цилиндрам двигателя осуществлялся по специальным воздуховодам в соответствии с инструкцией по монтажу.

Система запуска двигателя

Система запуска двигателя защищена от обратной вспышки. Система запуска состоит или из ручной системы компании Argus, или электрической/ручной системы запуска компании Bosch, позволяющих надёжно осуществлять запуск двигателя. Кроме этого имеется пневматическая система запуска двигателя.

Замер оборотов двигателя

На выбор возможна установка механического или электрического приспособления для замера числа оборотов двигателя. Частота вращения тахометра кратна ½ частоте вращения коленчатого вала двигателя.

Направление вращения: направо при взгляде со стороны задней крышки коленчатого вала двигателя.

Вспомогательные приводы

На задней стенке двигателя имелись два фланцевых соединения для привода генератора, для управления синхронизацией пулемёта и для привода насоса, откачивающего излишки топлива в топливный бак.

Соединительный фланец: фланец типа SAE.

Обороты вспомогательного привода в 2,4 раза превышают обороты двигателя.

Направление вращения: направо при взгляде со стороны задней крышки коленчатого вала двигателя.

Величина потребляемой вспомогательным приводом мощности: 3 л.с..

Технические и мощностные характеристики двигателя

| Паспортная мощность: | |

| 5-минутная взлётная мощность, («Normal 0 m»), л.с. (при об/мин) | 240 (2000) |

| 30-минутная мощность («Normal 0 m»), л.с. (при об/мин) | 220 (1940) |

| продолжительная мощность, («Normal 0 m»), л.с. (при об/мин) | 200 (1880) |

| максимально допустимые обороты двигателя (1 минута с дросселированием, пикирование), об/мин | 2600 |

| расход топлива смотреть на соответствующем графике расхода масла (на продолжительном режиме работы двигателя), л/ч | 2,5 |

| Размерность ЦПГ: | |

| диаметр цилиндра, мм | 120 |

| ход поршня, мм | 140 |

| рабочий объём одного цилиндра, см³ | 1583,4 |

| Рабочий объём двигателя, см³ | 12 667 |

| степень сжатия | 1:5,9 |

| Вес (допуск ±2 %): | |

| сухой вес двигателя, кг | 213,0 |

| кока воздушного винта Rupp, кг | 4,8 |

| обтекателя системы охлаждения, кг | 3,9 |

| системы зажигания, кг | 4,7 |

| ручного стартера Argus, кг | 3,2 |

| воздуховодов подачи воздуха к цилиндрам двигателя с коллектором и выпускными клапанами, кг | 2,4 |

| монтажный вес двигателя с прилагающимся оборудованием, кг | 232,0 |

| Размеры двигателя: | |

| максимальная длина (без кока воздушного винта), мм | 1105 |

| максимальная ширина (по поперечному сечению двигателя напротив цилиндров), мм | 832 |

| максимальная ширина (по задним выхлопным коллекторам), мм | 880 |

| максимальная высота (с обтекателем системы охлаждения), мм | 718 |

| Размеры транспортного контейнера для перевозки двигателя: | |

| максимальная длина, м | 1,4 |

| максимальная ширина, м | 1,1 |

| максимальная высота, м | 1.01 |

| Вес двигателя в транспортном контейнере, кг | ∼420 |

Техническое описание

Авиационный двигатель As 10C представлял собой четырехтактный восьмицилиндровый V-образный инвертированный двигатель воздушного охлаждения с углом развала между блоками цилиндров 90°. Максимальная взлётная мощность на уровне моря в течение пяти минут («Normal 0 m») при 2000 об/мин была равна 240 л.с.; в течение тридцати минут при 1940 об/мин двигатель развивал 220 л.с.; мощность двигателя на продолжительном режиме работы при 1880 об/мин – 200 л.с.. При дросселировании двигателя во время пикирования кратковременно в течение одной минуты допускаются максимальные обороты двигателя 2600 об/мин. В диапазоне оборотов до 2000 об/мин двигатель не подвержен вибрации. Двигатель не должен работать на оборотах между 2250 и 2520 об/мин, и из этого диапазона оборотов двигатель следует выводить как можно быстрее.

Диаметр цилиндра был равен 120 мм, ход поршня – 140 мм, рабочий объём одного цилиндра был равен 1,583 литра, суммарный рабочий объём восьми цилиндров двигателя был равен 12,667 литра.

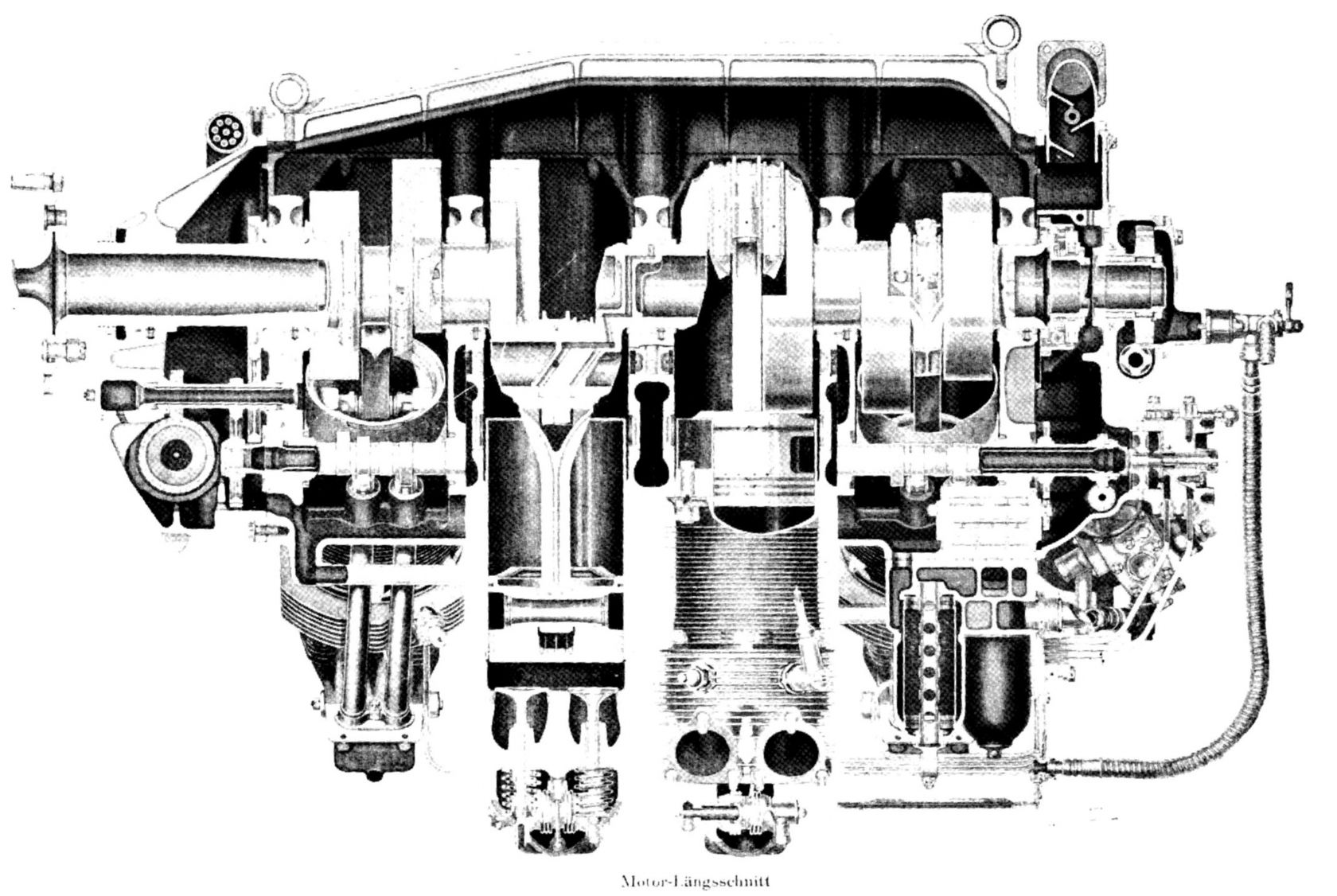

Корпус

Корпус состоял из пяти частей. Картер двигателя, в верхней средней части которого размещался коленчатый вал, имел двойные стенки с особой прочностью к изгибу и кручению. Картер был изготовлен литьем из магниевого сплава «электрон» и на его закрываемой с помощью винтов крышке находилось теплоотводящее оребрение. Охлаждающий воздух проходил через двойные стенки корпуса картера и обеспечивал охлаждение масла и самого картера. Передняя стенка моторного блока представляла собой состоявшую из двух частей двойную стенку из магниевого сплава «электрон». В нижней части этой передней стенки соединялись фланцами два магнето системы зажигания. На задней стенке картера двигателя имелись привод вспомогательных механизмов, вентилятор, устройство для проворота коленчатого вала, топливный насос и распределитель потока сжатого воздуха.

Коленчатый вал

Коленчатый вал установлен в шести подшипниках из свинцовистой бронзы; внешние корпуса подшипников отлиты из стали. Второй (при взгляде спереди) подшипник являлся упорным подшипником, воспринимавшим нагрузки от воздушного винта. Четыре цапфы коленчатого вала размещены друг относительно друга с шагом 90° и снабжены привинченными противовесами. Вильчатые шатуны в сочетании с расположением рядов цилиндров относительно друг друга под углом 90° позволяли двигателю при полной нагрузке работать без вибраций и поддерживать равномерный крутящий момент. Коленчатый вал заканчивается мощным фланцем, предназначенным для крепления воздушного винта. В задней части коленчатого вала закреплена подпружиненная зубчатая шестерня, служившая для привода вспомогательных агрегатов двигателя. Шатунные и коренные цапфы содержали в себе отлитые из сплава «электрон» элементы системы смазки.

Шатуны

Шатуны вильчатые. Состоявшие из двух частей разъемные головки шатунов крепились при помощи четырех конусных болтов к вильчатым стержням. Состоявшая из двух элементов средняя часть шатуна (Mittelpleuel) захватывала разъёмную головку шатуна и при вращении коленчатого вала заставляла её выполнять возвратно-поступательные движения. Вкладыши для подшипников из свинцовистой бронзы, применявшихся для вильчатых шатунов и средних частей шатунов, были отлиты из стали. Верхние головки шатунов имели бронзовые втулки.

Поршни

На каждом из поршней располагались по три уплотнительных поршневых кольца и по одному маслосъёмному кольцу. Шатунная втулка в поршне с каждой стороны застопорена одним пружинным стопорным кольцом.

Цилиндры

Каждый из цилиндров был изготовлен из двух частей. Гильзы цилиндров изготовлены из поковок и оснащены ребрами охлаждения. Головки цилиндров изготовлены из специального жаропрочного алюминиевого сплава. К гильзе цилиндра головка крепилась при помощи шести шпилек со стопорными штифтами. Между головкой и гильзой цилиндра располагалась прокладка из мягкой меди. Выпускные клапаны были изготовлены из специальной стали, седла впускных клапанов – из бронзы. Седла впускных клапанов были ввёрнуты в головки цилиндров. Бронзовые втулки клапанов запрессованы в головки цилиндров. Свечи зажигания и вентиль подачи сжатого воздуха крепились в бронзовых втулках при помощи резьбовых соединений; посредством стопорных штифтов можно было осуществлять завинчивание и вывинчивание бронзовых втулок в головки цилиндров. Над впускным и выпускным каналами, толкателями клапанов и пружинами в головке цилиндров располагается легкосъёмная крышка с уплотнительной прокладкой, предотвращающей попадание под крышку головки цилиндров пыли.

Управление газораспределительным механизмом

Управление газораспределительным механизмом цилиндра осуществляется при помощи впускного и выпускного клапанов, по одному на каждый цилиндр. Каждый клапан имеет две винтовые пружины, которые являются одинаковыми для впуска и выпуска. Впускное и выпускное коромысла качаются на длинных роликовых подшипниках вокруг общей оси, которая впрессована в головку блока цилиндров и закреплена с помощью винта. Оси коромысел несут смазочные ниппели; длинные роликовые подшипники, отверстия в коромыслах, вогнутости между регулировочными винтами и головки клапанов смазывались с помощью принадлежащего вспомогательному оборудованию смазочного шприца №556. Толкатели, передававшие возвратно-поступательные движения распределительного вала, и толкатели на коромыслах были маслонепроницаемыми, находясь в герметичных трубах. В картере двигателя распределительный вал смонтирован с пятью подшипниками. Привод распределительного вала осуществлялся через зубчатое колесо, расположенное на передней стенке моторного блока. В задней части коленчатого вала крепилось зубчатое колесо привода масляного насоса, бронзовое зубчатое колесо привода топливного насоса и распределителя охлаждающего воздуха и тахометра.

Система смазки

В двигателе применяется система смазки с сухим картером и принудительной смазкой. Данная система состоит из насоса высокого давления и двух шестерёнчатых насосов, откачивавших масло и расположенных в задней части двигателя между рядами его цилиндров. Далее располагался корпус масляного фильтра и три независимых друг от друга сетчатых фильтра. Масло из масляного бака поступало к левому заднему сетчатому фильтру нагнетательного масляного насоса. Далее масло подавалось через два промежуточных щелевых фильтра и предохранительный клапан и далее по внешним и внутренним масляным каналам, проходящим в моторном блоке, подавалось к подшипникам коленчатого вала. К переднему подшипнику масло подавалось по полому каналу в распределительном вале и смазывало подшипники распределительного вала. В корпусе щелевого фильтра был установлен предохранительный клапан, через который масло подавалось в систему смазки в случае, если щелевой фильтр оказывался забитым, или если масло было холодным и вязким и при подаче создавало большое сопротивление.

Щелевой фильтр работал следующим образом:

Для очистки масло выдавливалось наружу через щелевидные отверстия пакета фрикционных дисков. При этом отложения остаются на выходе из фильтра. При провороте катушки пакета фрикционных дисков на 3-4 оборота отложения попадали в установленные шероховатости специальной формы, зубцы которых извлекали эти отложения и оставляли их в изгибах в начале пакета фрикционных дисков, а само масло выталкивалось назад. После очистки фильтр снова полностью чист. Отложения из масла собирались у ряда с шероховатостями и оседали в специально для этих целей предназначенной полости. Шероховатости фильтра должны были время от времени продуваться. Очищенное масло собиралось внутри пакета фрикционных дисков и выходило из фильтра через похожие на сектора отверстия к подшипникам коленчатого вала. У масляного насоса, под давлением подающего масло к точкам смазки, имелись регулируемые предохранительные клапаны системы смазки. Данные клапаны при низкой температуре масла предохраняли систему смазки от чрезмерного увеличения давления масла. Клапан в таких случаях приподнимался над седлом, и часть масла по каналу возвращалась назад в масляный бак.

На задней крышке блока цилиндров имелись точки крепления с метрической резьбой 38×1,5. Первая из них служила для крепления манометра, предназначенного для измерения давления масла, а вторая – для замера давления масла с помощью маслопровода типа NW 4. Измерение давления масла, на выбор, может осуществляться с подключением промежуточного манометра. В маслопроводе блока цилиндров, по которому масло подавалось под давлением сзади слева за элементом подвески двигателя, на резьбе крепился манометр, замерявший давление масла на входе в блок цилиндров. Термометр замерял температуру, с которой смазочный материал поступал в картер двигателя. Сквозь отверстия в коленчатом валу масло подавалось к шейкам шатунных подшипников коленчатого вала. Стенки блока цилиндров и поршневые пальцы смазывались маслом, проходившим через коленчатый вал. Неиспользованный смазочный материал скапливался в пространстве между рядами цилиндров и откачивался оттуда двумя маслооткачивающими насосами через сетчатый фильтр и общий обратный маслопровод в масляный бак. Насосы откачивали скопившееся масло в задней и в передней частях блока цилиндров так, что даже при сильном наклоне масло не попадало на цилиндры двигателя. Около места подсоединения обратного маслопровода предусмотрено пространство для крепления датчика температуры возвращаемого масла. Для охлаждения масла возможна установка масляного радиатора в обратном маслопроводе. Для регулировки количества подаваемого к точкам смазки масла служил регулировочный клапан. Клапан устанавливается в соответствии с тем, как смазочный материал проходил через масляный радиатор. Пока масло холодное, значительная часть смазочного материала вследствие высокого давления потока нагнетаемого масла в масляном радиаторе через приоткрытый регулировочный клапан по обратному маслопроводу сливается в масляный бак. Когда масло прогреется, весь поток нагнетаемого масла будет проходить через масляный радиатор.

Независимо от системы смазки, работающей под давлением, опоры коромысел привода клапанов также смазываются вручную при помощи смазочного шприца.

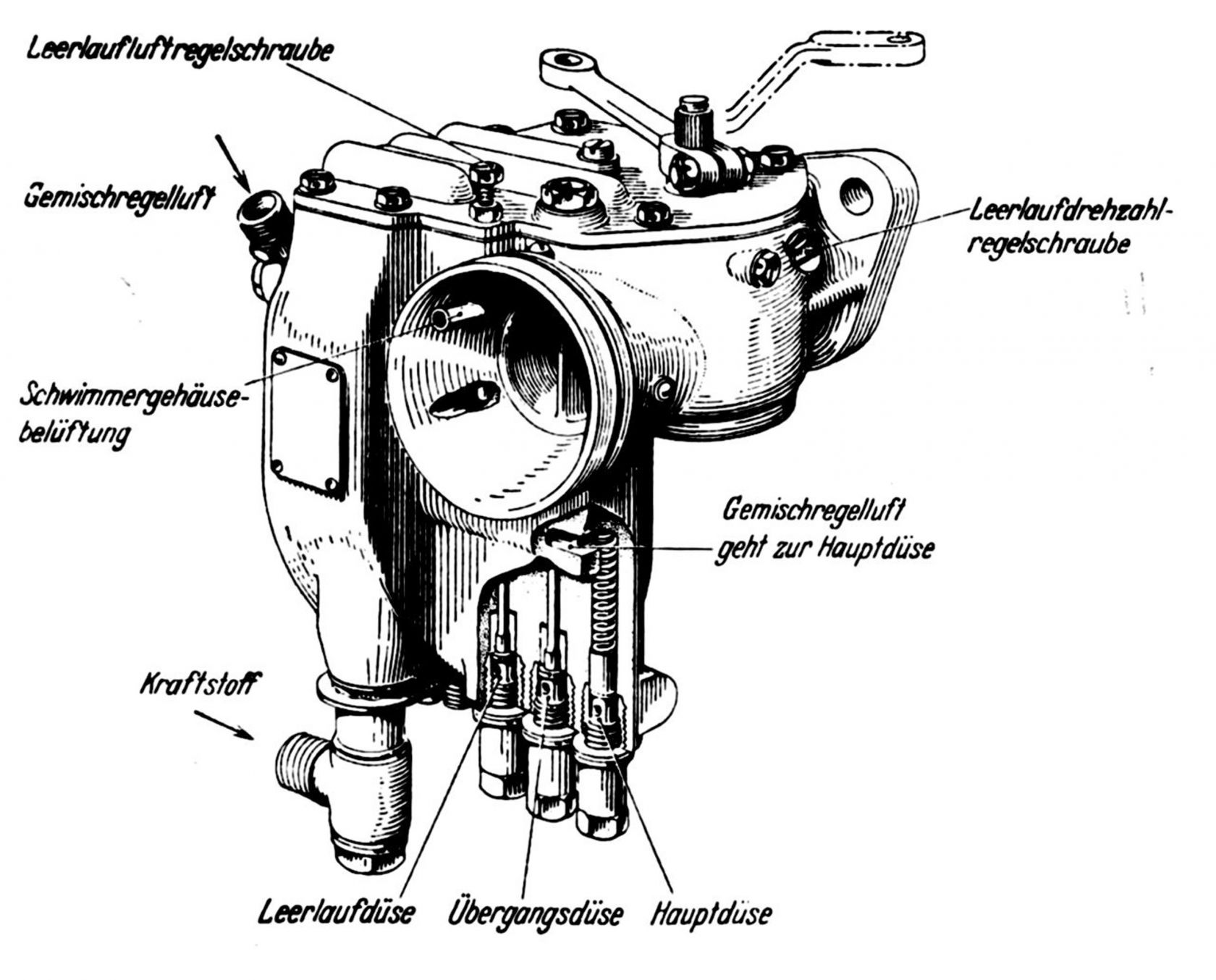

Карбюраторы

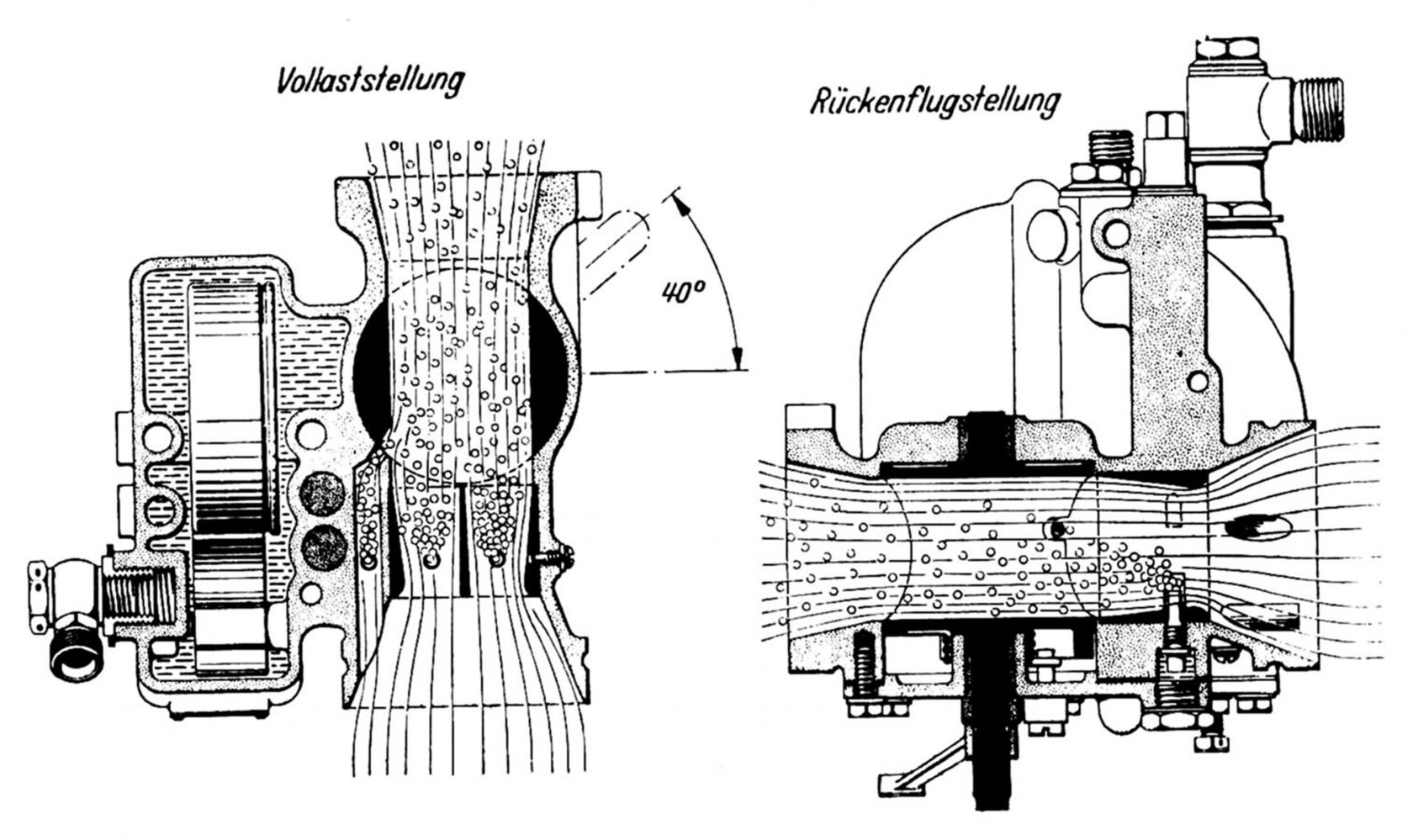

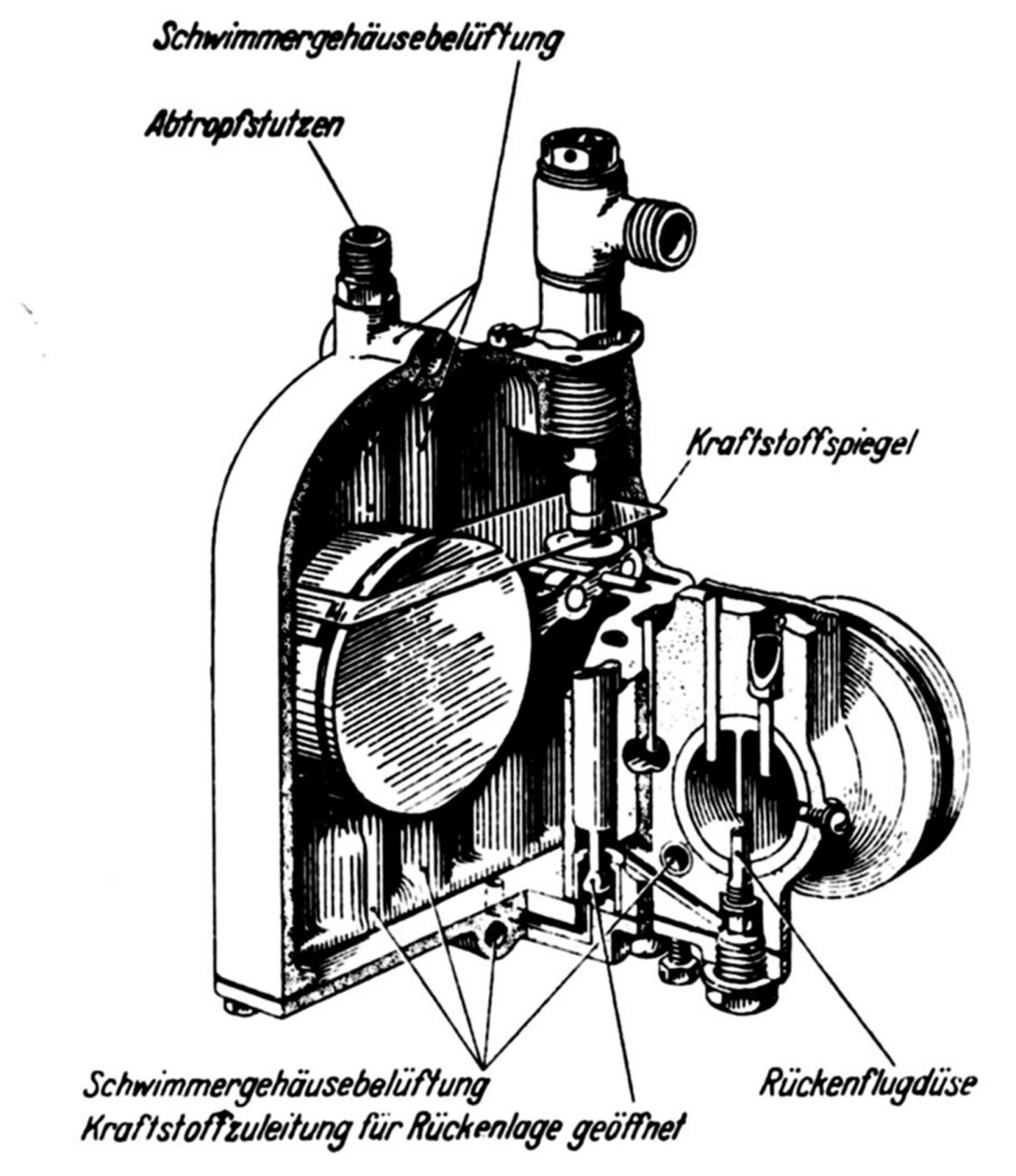

Два карбюратора двигателя As 10C серии 3 представляют собой карбюраторы типа SUM с обратным потоком топливо-воздушной смеси, кольцевым жиклером и регулируемой смесительной камерой. В двигателе применены варианты 729a (левый карбюратор) и 730a (правый карбюратор).

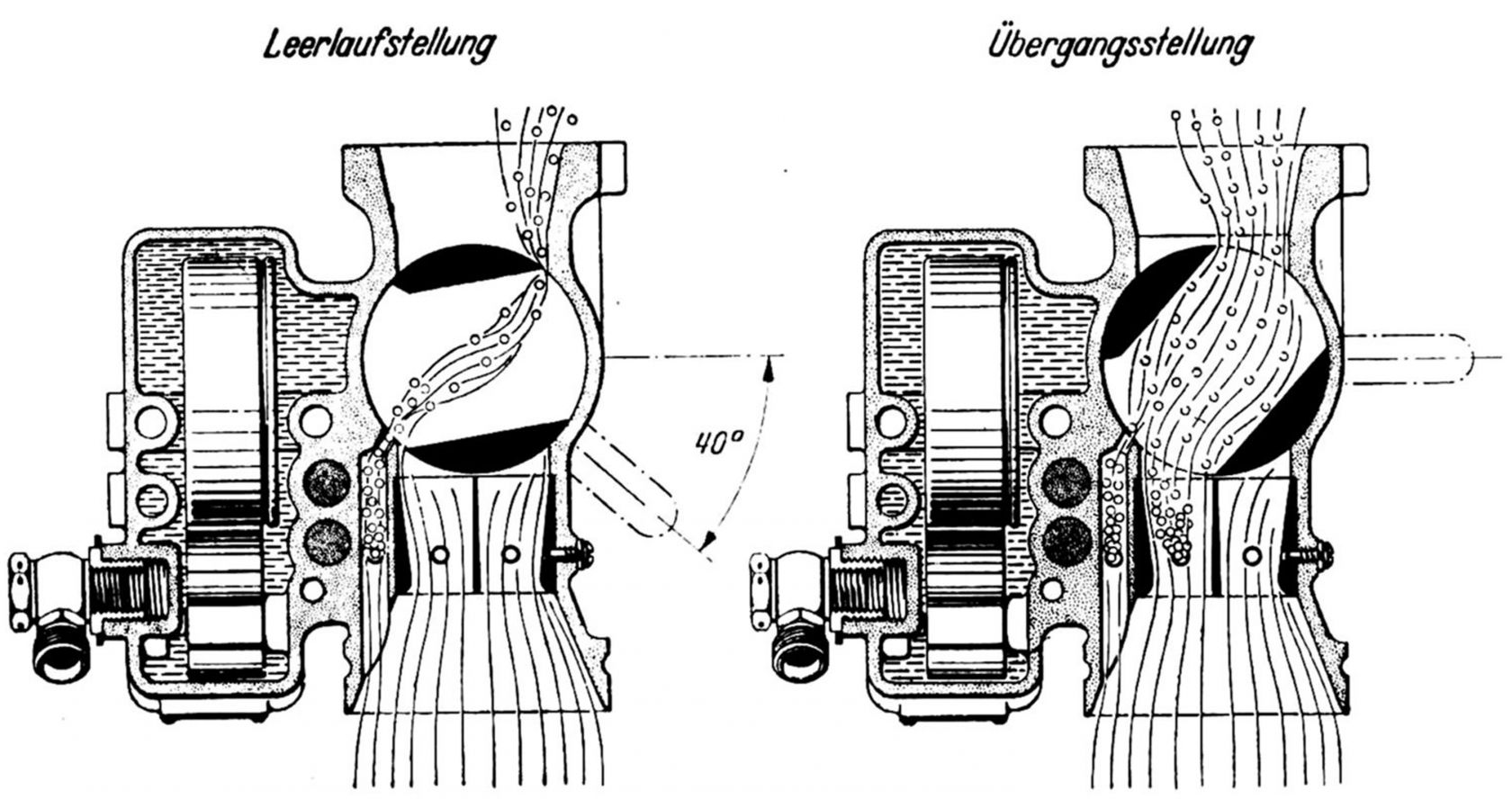

Поплавковая и смесительные камеры были расположены в единой отливке, где крепились три жиклера – жиклер холостого режима работы двигателя, переходной жиклер и основной; все эти элементы могли быть сняты при ослаблении крепёжных болтов. Жиклер холостого хода в поплавковой камере располагался ближе всех. Для регулирования состава топливо-воздушной смеси на холостом ходу служил специальный винт, располагавшийся на верхней части карбюратора над жиклером холостого хода. При вращении данного регулировочного винта направо топливо-воздушная смесь обогащается. Это выполнялось в случаях, когда двигатель, работая на больших оборотах, глохнет и причинами этому не могут служить засорение жиклера холостого хода или протечки топлива в соединительных элементах топливопровода. Сильно обогащенная топливовоздушная смесь приводила к неравномерной работе двигателя. При этом выхлоп сопровождался длинным языком пламени красного цвета. В этом случае регулировочный винт холостого хода нужно поворачивать в левую сторону. Регулировочный винт частоты оборотов на холостом ходу был расположен на внешней стороне карбюратора и служил для установки частоты оборотов. При повороте винта вправо частота оборотов холостого хода увеличивалась, при повороте влево – уменьшалась. После выполнения регулировки величины оборотов холостого хода во избежание непроизвольного вращения регулировочного винта последний фиксировался контргайкой. Низкие обороты холостого хода двигателя можно было получить только в случае, если угол опережения зажигания будет поздним; при этом положении угла опережения зажигания и следует регулировать холостые обороты двигателя.

Длинные соединительные штанги регулировались при помощи зубчатого элемента таким образом, что оба дросселя карбюраторов перемещались одновременно в диапазоне от полностью открытых до полностью закрытых. Для регулировки карбюратора регулировочный винт следовало полностью выкрутить и установить регулировочный винт другого карбюратора таким образом, чтобы получить желаемую частоту холостых оборотов двигателя. Далее регулировочный винт первого карбюратора следовало сместить так далеко, чтобы соединительные штанги пришли в движение. В этом случае оба карбюратора были отрегулированы одинаково.

Принцип действия карбюратора был следующим:

При нормальном положении самолёта в воздухе двигатель получает необходимое для его работы топливо через жиклер холостого хода, переходной жиклер и основный жиклер. В канале, по которому к карбюраторам подаётся топливо, располагается падающий клапан, открывающийся только при нормальном положении самолёта в воздухе. В перевернутом полете топливо подаётся уже через другой – перевёрнутый – жиклер, который при нормальном положении самолёта закрыт. При выполнении высшего пилотажа обычный и перевернутый жиклеры так работали, сменяя друг друга, что двигатель постоянно работал без перебоев. Поплавок карбюратора следующим образом регулировал подачу топлива в карбюратор: опрокидывающийся поплавок имел два ролика «а» и «b». Ролик «а» открывался при нормальном положении самолёта во время полёта, а ролик «b» при выполнении самолетом перевернутого полета оказывал давление на дисковый клапан поплавка. Установленная там же в поплавке пружина обеспечивала точное положение уровня топлива. Перед клапаном располагался топливный фильтр. Для выполнения очистки сетку этого фильтра можно было вынимать без разборки топливопровода.

Корпус поплавка в каждом из положений самолёта продувался через трубку потоком набегающего воздуха. При сливе топлива в ходе перевернутого полета остаток топлива из топливопровода попадал в трубку, через которую поступал продувочный воздух.

Регулятор состава топливной смеси

На крышке карбюратора крепился регулятор состава топливной смеси, который в закрытом состоянии не пропускал через себя воздух, а при различных положениях в открытом состоянии обеспечивал подачу воздуха в каналы основных жиклеров обоих карбюраторов, влияя тем самым на обогащение топливо-воздушной смеси в обоих карбюраторах. Воздух, поступавший в карбюраторы через воздуховоды, отбирался из подторможенного потока между рядами цилиндров. Регулятор состава топливной смеси на высоте от 1000 метров должен быть частично приоткрытым, а на высоте от 2500 метров должен быть полностью открыт. Перед переходом к холостому ходу регулятор состава топливной смеси должен был быть закрыт.

Система зажигания

Воспламенение топливно-воздушной смеси в цилиндрах двигателя осуществлялось при помощи двух магнето Bosch GE 8B. Магнето крепились при помощи фланцев к корпусу подшипника и имели общий привод. Отбор мощности осуществлялся от привода, расположенного в передней части коленчатого вала. Магнето имели электрический регулятор угла опережения зажигания, регулировку которого пилот осуществлял со своего места при помощи соответствующего переключателя зажигания или спаренным с системой рычагов выключателем останова двигателя. Изменение угла опережения зажигания от раннего к позднему необходимо только при малых оборотах на холостом режиме работы двигателя. Оба магнето снабжены муфтами, периодически включаемыми (фиксаторами). Такие же изменения угла опережения зажигания необходимы также и при работе двигателя на малых оборотах, потому что бегунок прерывателя-распределителя вращался в магнитном поле и в точке воспламенения топливно-воздушной смеси с большой скоростью и при этом возникали такие мощные искры из-за центробежных сил, что следовало исключить щелчки, как только двигатель заводился. При помощи этого приспособления обычные магнето для поджигания топливно-воздушной смеси оказываются лишними. Для изменения угла опережения зажигания с электрическим приводом были необходимы четыре провода короткого замыкания, крепившиеся к штекеру, относящемуся к системе зажигания промежуточному. Кабели для подачи электрического разряда в цилиндры двигателя были проложены в трубках справа и слева от блока цилиндров и подводились к рядам цилиндров с их внешних сторон. Система зажигания была оснащена системой предотвращения непроизвольной подачи разряда.

Система охлаждения двигателя

Охлаждение двигателя осуществлялось при помощи встречного потока воздуха. Моторный капот при помощи шарниров крепился к головкам цилиндров, в подкапотном пространстве собирался поток подторможенного воздуха, который проходил между цилиндрами и головками цилиндров. Равномерное распределение потока воздуха между наиболее нагретыми частями цилиндров и головок цилиндров осуществлялось при помощи закреплённых на цилиндрах воздуховодов из тонких листов металла. Затем охлаждающий воздух выходил из подкапотного пространства через узкие цели между моторным капотом и фюзеляжем.

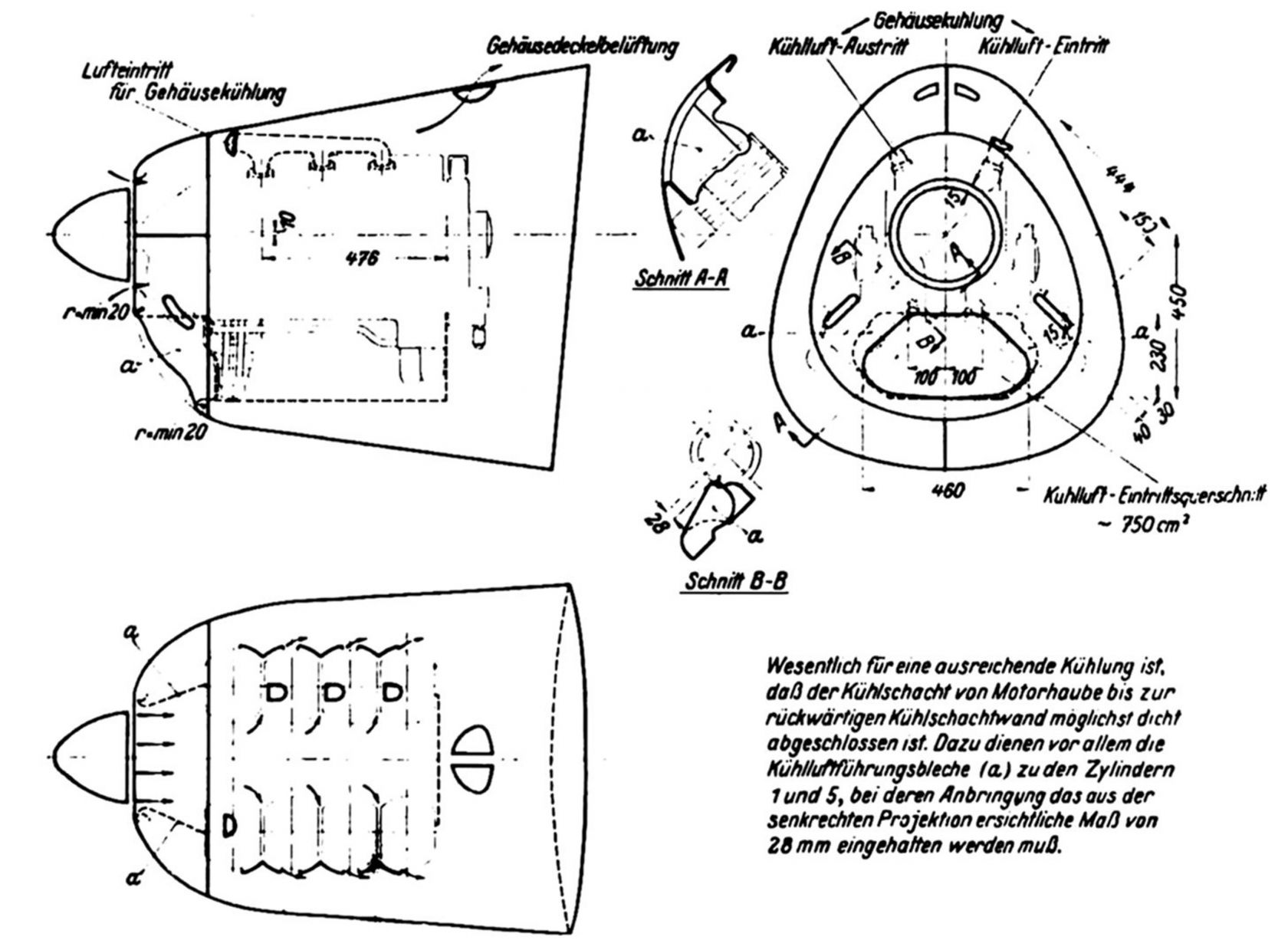

Схема подвода охлаждающего воздуха к цилиндрам двигателя. Для достаточного охлаждения двигателя шахта подачи охлаждающего воздуха в моторном капоте до задней стенки моторного отсека должна была быть как можно более плотно закрыта. Для этого служили воздуховоды (a). Проекция воздуховодов в вертикальной плоскости должны быть равна величине в 26 мм

Система запуска двигателя

Для запуска двигателя служило ручное приспособление компании Argus с передаточным числом 12,5:1. При проворачивании приводной рукоятки шнек системы запуска двигателя проворачивался и отжимал большое червячное колесо назад, большое червячное колесо входило в зацепление с закреплённым на фланце соединительным устройством коленчатого вала двигателя, и коленчатый вал начинал проворачиваться. При запуске двигателя сцепление между коленчатым валом и большим червячным колесом самостоятельно разобщается, большой вал шнека подтормаживался состоящим из трех частей кольцевым тормозом и удерживался в разъединённом состоянии кольцевой пружиной. Если коленчатый вал двигателя начинал вращаться в обратном направлении, то в этом случае большое колесо со шнеком удерживалось находящимся на вале шнека блокиратором, связанным со скользящим сцеплением. При проворачивании вала двигателя следовало обращать внимание на следующее: приспособление для запуска двигателя лучше всего вначале было провернуть в обратном направлении и таким образом обеспечить сцепление приспособления с коленчатым валом. Если при запуске двигателя проворачивание коленчатого вала двигателя сопровождалось большим сопротивлением, то в некоторые моменты сцепление могло начать проскальзывать. В этом случае на краткое время следует прекратить проворачивание коленчатого вала. При дальнейшем проворачивании коленчатого вала проскальзывание сцепления будет прекращено. При продолжительном проскальзывании сцепления величину создаваемого пружинами усилия за счет затягивания шестиугольной гайки на большом червячном колесе следовало изменить.

Распределитель сжатого воздуха приводился в действие от расположенного в задней части распределительного вала. Для присоединения баллона со сжатым воздухом был необходим воздуховод диаметром 6 мм. Восемь стальных трубок воздуховода вели воздух от распределителя к каждому из цилиндров двигателя. Впускные клапаны расположены рядом со свечами зажигания с резьбовым соединением М12×1,25.

Предохранительный клапан отрегулирован на срабатывание при давлении 18-20 кг/см². При запуске холодного двигателя необходимо давление воздуха примерно 20 кг/см². Распределительная шайба 1325 была установлена на валу приёмника давления в корпусе распределителя давления таким образом, что воздухопровод к цилиндру открывался тогда, когда поршень данного цилиндра при рабочем такте находился в положении на 2 мм смещенном после верхней мёртвой точки.

Вспомогательная аппаратура

На задней крышке блока цилиндров слева и справа имелись проворачивающиеся приспособления, на которых на один фланец S.A.E. можно было на выбор устанавливать электрический генератор, привод пулемёта, воздушный или масляные компрессоры, насосы для откачки жидкостей и т.д. Приводные валы этого проворачивающегося приспособления вращались с оборотами в 2,4 раза бóльшими, чем обороты коленчатого вала. Приводные валы присоединялись к фланцу, расположенному на задней части коленчатого вала через подпруженное зубчатое колесо.